Спосіб безперервного розливання тонких металевих виробів і пристрій для його виконання

Номер патенту: 59368

Опубліковано: 15.09.2003

Автори: Капотості Ромео, Тонеллі Рікардо, Тольве Пьетро

Формула / Реферат

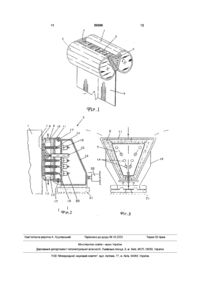

1. Спосіб безперервного розливання тонких металевих виробів, який включає в себе операції попереднього нагрівання принаймні пари вогнетривких плит (7) для бокового замикання ванни розплавленого металу, утвореної парою валків (1, 2), які обертаються у протилежні боки, розташовані паралельно один одному і рознесені один від одного на відстань, що перевищує суму їхніх радіусів і практично відповідає товщині металевого виробу, і притиснення вказаної принаймні пари плит (7) до кожної бокової поверхні кінців вказаної пари валків (1, 2), який відрізняється тим, що включає в себе наступні операції: викликати керовану деформацію у вказаній принаймні парі плит (7) вздовж дуг контакту між поверхнями цих плит (7) і периферійними ділянками кінців вказаних валків (1, 2) за допомогою натискного засобу (14, 18), що контактує зі вказаними плитами (7), на основі даних, зібраних заздалегідь і оброблених за допомогою математичної моделі, що представляє поведінку плит і валків з такими ж хіміко-фізичними і розмірними характеристиками, як у застосованих у таких же експериментальних умовах; і керування вказаною деформацією вказаної принаймні пари плит (7) протягом всього процесу розливання за допомогою вказаного натискного засобу (14, 18) і з'єднаного з ним блока керування, щоб підтримувати поверхневе зношування цих плит (7) і кінців валків (1, 2) у мінімальних межах, щоб підтримувати відстань між вказаними валками (1, 2) і вказаними плитами (7) меншу, ніж заздалегідь визначене значення, і щоб забезпечити мінімум випадків витоків розплавленого металу між вказаними плитами (7) і вказаними кінцевими частинами вказаних валків (1, 2).

2. Спосіб безперервного розливання тонких металевих виробів за пунктом 1, у якому вказана операція викликання керованої деформації у вказаній принаймні парі плит (7) протягом всього процесу розливання включає в себе застосування натискного засобу (14, 18) і застосування нагрівального засобу (15); вказаний нагрівальний засіб (15) влаштований як для попереднього нагрівання, так і нагрівання вказаних плит (7) протягом всього процесу розливання.

3. Спосіб за одним або більше з попередніх пунктів, у якому вказане заздалегідь визначене значення відстані між вказаними плитами (7) і вказаними кінцевими гранями валків (1, 2) вздовж всієї дуги їхнього контакту не перевищує 0,1 мм.

4. Спосіб безперервного розливання тонких металевих виробів за попереднім пунктом, у якому вказаний блок керування пристосований для приймання на свій вхід даних, що надходять від блока введення даних, причому вказані дані походять від математичної моделі, що представляє поведінку плит і валків з такими ж хіміко-фізичними і розмірними характеристиками, як у застосованих, і у таких же експериментальних умовах, і вказаний блок, коли вказані дані вже оброблені, має можливість зі свого виходу керувати вказаною парою валків (1, 2), вказаним натискним засобом (14, 18) і вказаним нагрівальним засобом (15) протягом всього процесу безперервного розливання.

5. Пристрій для поліпшеного безперервного розливання тонких металевих виробів, який включає в себе пару валків (1, 2), які обертаються у протилежні боки і розташовані паралельно один одному на відстані, що перевищує суму їхніх радіусів і практично відповідає товщині вказаного металевого виробу, і боковий замикальний пристрій (3, 4), влаштований біля кожної бічної поверхні кожного кінця вказаної пари валків (1, 2), у якому вказаний боковий замикальний пристрій (3, 4) включає в себе раму (11, 16), виконану з металу, і плиту (7), виконану з вогнетривкого матеріалу, розташовану усередині вказаної рами (11, 16), і натискний засіб (14, 18), близько приєднаний до вказаної рами (11, 16) позаду плити (7) з вогнетривкого матеріалу, і відповідно до контактної дуги між вказаною плитою (7) і кінцевими гранями вказаних валків (1,2), який відрізняється тим, що вказаний боковий замикальний пристрій далі включає в себе: нагрівальний засіб (15) для вказаної плити (7) з вогнетривкого матеріалу, жорстко встановлений на вказаній рамі (11, 16), щоб спрямовувати тепло на задню поверхню цієї плити (7); засіб (20) для виявлення деформації вказаних плит (7), пов'язаний зі вказаним натискним засобом (14, 18); а також тим, що він включає в себе блок керування, який має свій вхід, з'єднаний з блоком введення даних, а на своєму виході з'єднаний з вказаною парою валків (1, 2) і вказаним боковим замикальним пристроєм.

6. Пристрій для безперервного розливання тонких металевих виробів за пунктом 5, у якому вказаний натискний засіб включає в себе: кілька керамічних циліндрів (14); кілька гідравлічних приводів (18), закріплених на вказаній рамі (11, 16) співвісно зі вказаними керамічними циліндрами (14); конструкція така, що кожному і будь-якому переміщенню вказаних приводів (18) відповідає переміщення відповідного керамічного циліндра (14).

7. Пристрій для безперервного розливання тонких металевих виробів за пунктом 5 або 6, у якому вказаний нагрівальний засіб включає в себе принаймні один пальник (15), розташований на вказаній рамі (11, 16) у такий спосіб, що він спрямовує своє полум'я на задню поверхню плити (7) з вогнетривкого матеріалу.

8. Пристрій для безперервного розливання тонких металевих виробів за будь-яким пунктом з 5 до 7, який відрізняється тим, що вказаний засіб (20) для виявлення деформації вказаних плит (7) пов'язаний зі вказаними гідравлічними приводами (18).

9. Пристрій для безперервного розливання тонких металевих виробів за попереднім пунктом, у якому вказаний засіб для виявлення деформації являє собою перетворювачі переміщення.

Текст

1 Спосіб безперервного розливання тонких металевих виробів, який включає в себе операції попереднього нагрівання принаймні пари вогнетривких плит (7) для бокового замикання ванни розплавленого металу, утвореної парою валків (1, 2), які обертаються у протилежні боки, розташовані паралельно один одному і рознесені один від одного на відстань, що перевищує суму їхніх радіусів і практично відповідає товщині металевого виробу, і притиснення вказаної принаймні пари плит (7) до кожної бокової поверхні КІНЦІВ вказаної пари валків (1, 2), який відрізняється тим, що включає в себе наступні операції викликати керовану деформацію у вказаній принаймні парі плит (7) вздовж дуг контакту між поверхнями цих плит (7) і периферійними ділянками КІНЦІВ вказаних валків (1, 2) за допомогою натискного засобу (14, 18), що контактує зі вказаними плитами (7), на основі даних, зібраних заздалегідь і оброблених за допомогою математичної моделі, що представляє поведінку плит і валків з такими ж хіміко-фізичними і розмірними характеристиками, як у застосованих у таких же експериментальних умовах, і керування вказаною деформацією вказаної принаймні пари плит (7) протягом всього процесу розливання за допомогою вказаного натискного засобу (14, 18) і з'єднаного з ним блока керування, щоб підтримувати поверхневе зношування цих плит (7) і КІНЦІВ валків (1, 2) у мінімальних межах, щоб підтримувати відстань між вказаними валками (1, 2) і вказаними плитами (7) меншу, ніж заздалегідь визначене значення, і щоб забезпечити мінімум випадків витоків розплавленого металу між вказаними плитами (7) і вказаними кінцевими частинами вказаних валків (1, 2) 2 Спосіб безперервного розливання тонких металевих виробів за пунктом 1, у якому вказана операція викликання керованої деформації у вказаній принаймні парі плит (7) протягом всього процесу розливання включає в себе застосування натискного засобу (14, 18) і застосування нагрівального засобу (15), вказаний нагрівальний засіб (15) влаштований як для попереднього нагрівання, так і нагрівання вказаних плит (7) протягом всього процесу розливання 3 Спосіб за одним або більше з попередніх пунктів, у якому вказане заздалегідь визначене значення відстані між вказаними плитами (7) і вказаними кінцевими гранями валків (1, 2) вздовж всієї дуги їхнього контакту не перевищує 0,1 мм 4 Спосіб безперервного розливання тонких металевих виробів за попереднім пунктом, у якому вказаний блок керування пристосований для приймання на свій вхід даних, що надходять від блока введення даних, причому вказані дані походять від математичної моделі, що представляє поведінку плит і валків з такими ж хіміко-фізичними і розмірними характеристиками, як у застосованих, і у таких же експериментальних умовах, і вказаний блок, коли вказані дані вже оброблені, має можливість зі свого виходу керувати вказаною парою валків (1, 2), вказаним натискним засобом (14, 18) і вказаним нагрівальним засобом (15) протягом всього процесу безперервного розливання 5 Пристрій для поліпшеного безперервного розливання тонких металевих виробів, який включає в себе пару валків (1, 2), які обертаються у протилежні боки і розташовані паралельно один одному на відстані, що перевищує суму їхніх радіусів і практично відповідає товщині вказаного металевого виробу, і боковий замикальний пристрій (3, 4), влаштований біля кожної бічної поверхні кожного кінця вказаної пари валків (1, 2), у якому вказаний боковий замикальний пристрій (3, 4) включає в себе раму (11, 16), виконану з металу, і плиту (7), виконану з вогнетривкого матеріалу, розташовану усередині вказаної рами (11, 16), і натискний засіб (14, 18), близько приєднаний до вказаної рами (11, О 00 (О со о> ю 59368 16) позаду плити (7) з вогнетривкого матеріалу, і ВІДПОВІДНО до контактної дуги між вказаною плитою (7) і кінцевими гранями вказаних валків (1,2), який відрізняється тим, що вказаний боковий замикальний пристрій далі включає в себе нагрівальний засіб (15) для вказаної плити (7) з вогнетривкого матеріалу, жорстко встановлений на вказаній рамі (11, 16), щоб спрямовувати тепло на задню поверхню цієї плити (7), засіб (20) для виявлення деформації вказаних плит (7), пов'язаний зі вказаним натискним засобом (14, 18), а також тим, що він включає в себе блок керування, який має свій вхід, з'єднаний з блоком введення даних, а на своєму виході з'єднаний з вказаною парою валків (1, 2) і вказаним боковим замикальним пристроєм 6 Пристрій для безперервного розливання тонких металевих виробів за пунктом 5, у якому вказаний натискний засіб включає в себе кілька керамічних циліндрів (14), кілька гідравлічних приводів (18), закріплених на вказаній рамі (11, 16) СПІВВІСНО зі Цей винахід відноситься до способів безперервного розливання тонких металевих виробів і до пристроїв для виконання цих способів, зокрема до поліпшеного способу безперервного розливання і до пристрою, придатного для виконання такого способу, того типу, що використовує валки, які обертаються у протилежні боки Пристрої для виконання безперервного розливання металевих стрічок з валками, що обертаються у протилежні боки, вже ВІДОМІ у галузі За допомогою цих пристроїв можливо вчинити різкий перехід від звичайної технології - для одержання плоских виробів з товщиною від 150мм до 250 мм, які у загальному випадку піддають подальшій гарячій прокатці з можливою наступною холодною прокаткою, - до так званої технології "стрічкового лиття" Така технологія дозволяє одержувати плоскі або стрічкові вироби, що мають товщину, меншу за 10мм, які далі можуть бути прокатані у гарячому і (або) холодному стані Нещодавно вищезгадані технології були застосовані для виробництва сталевих стрічок Зокрема, згідно з більш поширеною технологією "стрічкового лиття", тобто так званою технологією "подвійних валків", для відливання розплавленого металу, такого як сталь, влаштовано ванну розплавленого металу, утворену парою валків, які обертаються у протилежні боки, охолоджуються зсередини і мають повздовжні осі, розташовані горизонтально і паралельно одна одній, причому валки рознесені один від одного на відстань, що практично відповідає товщині литої стрічки, з боків ванна обмежена замикаючими боковими стінками, або підпорами, зробленими з вогнетривкого матеріалу, які перебувають у контакті з кінцевими поверхнями вказаних валків Ковзний контакт між боковими стінками, або підпорами, і валками повинен гарантувати відсутність витоків розплавленого металу між ними Через це вказані бокові стінки, або підпори, і кінцеві вказаними керамічними циліндрами (14), конструкція така, що кожному і будь-якому переміщенню вказаних приводів (18) відповідає переміщення ВІДПОВІДНОГО керамічного циліндра (14) 7 Пристрій для безперервного розливання тонких металевих виробів за пунктом 5 або 6, у якому вказаний нагрівальний засіб включає в себе принаймні один пальник (15), розташований на вказаній рамі (11, 16) у такий спосіб, що він спрямовує своє полум'я на задню поверхню плити (7) з вогнетривкого матеріалу 8 Пристрій для безперервного розливання тонких металевих виробів за будь-яким пунктом з 5 до 7, який відрізняється тим, що вказаний засіб (20) для виявлення деформації вказаних плит (7) пов'язаний зі вказаними гідравлічними приводами (18) 9 Пристрій для безперервного розливання тонких металевих виробів за попереднім пунктом, у якому вказаний засіб для виявлення деформації являє собою перетворювачі переміщення поверхні валків зазнають дії особливо суворих робочих умов Відчутні термічні деформації, які порушують початкову геометрію бокових стінок, або підпор, викликаються попереднім нагріванням, яке проводять у двох випадках перед притисненням стінок до кінцевих граней валків і після цього притиснення, під час пускових операцій перед дійсним сталим розливанням Необхідність у такому попередньому нагріванні походить з необхідності зменшити до мінімуму ймовірність, що на бокових стінках, або підпор їх, відбудеться небажане затверднення сталі, яка, якщо потрапить між валками, спричинить неприйнятні дефекти на стрічці і пошкодить самі бокові стінки Крім того, під час розливання валки також зазнають термічну деформацію, як у радіальному, так і у осьовому напрямку, яка порушує форму їхніх кінцевих граней, що контактують з боковими стінками Звідси витікає, що при кімнатній температурі дві поверхні, тобто поверхні бокових стінок і поверхні кінцевих граней валків, лежать в тій самій площині, тоді як під час несталих пускових процесів і розливання вказаний стан втрачається Це спричиняє збільшення зазорів вздовж зон стикання двох поверхонь і, внаслідок цього, витоки металу Витік або розхлюпування металу створює дефекти вздовж країв стрічкових виробів і нерівномірності у виконанні процесу, які можуть призвести, у найсерйозніших випадках, до зупинки установки Контактні поверхні бокових стінок і кінцевих граней валків до того ж зазнають зношування через свій відносний рух і взаємне притискання Таке зношування зменшує корисний строк служби цих складових частин і підвищує витрати, і воно ще збільшується з підвищенням контактних зусиль, прикладених, щоб підтримувати прилягай 59368 (бокових стінок) ПІД час процесу розливання Це ня вказаних поверхонь збільшує ризик небажаного затверднення сталі на З метою подолання цих проблем були створебокових стінках і можливого пошкодження їх ні різноманітні винаходи Наприклад, в опублікоТаким чином, незважаючи на поліпшення, заваних заявках на європейський патент №№ 546 пропоновані у цій області, проблеми утримування 206 і 698 433 запропоновано, щоб бокові стінки розплавленого металу у ливарній порожнині, надвводилися у стикання з кінцевими гранями валків мірного зношування бокових стінок, якості країв як жорстке тіло, причому кожна бокова стінка підвилитої стрічки і, нарешті, припинення процесу тримується з своєї задньої сторони металевою безперервного розливання, значною мірою ще не плитою, до якої прикладені штовхаючі сили, які розв'язані потім розподіляються на всю поверхню бокової стінки Бокова стінка, або підпора, притиснена у ВІДПОВІДНО, мета цього винаходу полягає втотакий спосіб до кінцевої грані валка, зазнає зному, щоб зменшити до мінімуму наслідки, викликані шування частин, що контактують з кінцевою гранвказаними вище проблемами, запропонувавши ню валка, і через це вся бокова стінка зміщується спосіб і пристрій для безперервного розливання вперед до такої позиції, де вся ковзна поверхня тонкого матеріалу, удосконалений згідно зі способокової стінки, або підпори, досягне того ж обрису, бом, розкритим нижче, щоб зменшити можливість що й обрис поверхні кінцевої грані валка, намагавитоків розплавленого металу між поверхнями ючись у такий спосіб гарантувати ущільнення пробокових стінок, або підпор, і поверхнями кінцевих ти проникнення або витоку розплавленої сталі граней валків, і одночасно зменшити зношування як поверхонь бокових стінок, так і поверхонь кінцеЦі способи, однак, мають такі недоліки вих граней валків a) штовхаючі сили спочатку локалізовані лише на контактних зонах між боковою стінкою і поверхІнша мета цього винаходу полягає втому, щоб нею кінцевих граней валків, з локальними значензначно зменшити КІЛЬКІСТЬ дефектів, зосереджених нями тиску, які неможливо визначити заздалегідь і вздовж країв вилитого виробу які можуть бути дуже високими, що може призвесДальша мета цього винаходу полягає в тому, ти до руйнування вогнетривкого матеріалу, а тащоб зменшити до мінімуму ймовірність припинень кож до істотного спрацювання його, процесу безперервного розливання, викликаних витоками між боковими стінками і кінцевими граb) необхідний деякий час, щоб поверхня боконями валків, так само як зменшити до мінімуму вої стінки зносилася і завдяки цьому припрацюваймовірність затверднення сталі на бокових стінках лася до поверхні кінцевої грані валка (наприклад, у згаданій вище заявці на європейський патент № Згідно З ЦИМ винаходом, запропоновано спосіб 546 206 згадується час від 0,5 хвилини до 1 хвибезперервного розливання тонких металевих вилини перед початком операції розливання) робів, який включає в себе операції попереднього нагрівання принаймні пари вогнетривких плит для ВІДПОВІДНО бокові стінки приводять у стикання бокового замикання ванни розплавленого металу, з кінцевими гранями валків після етапу попереутвореної парою валків, які обертаються у протиднього нагрівання, з наступним зниженням темпележні боки, розташовані паралельно один одному і ратури бокової стінки, або підпори, оскільки кінцеві рознесені один від одного на відстань, що переповерхні валків звичайно охолоджуються Звідси вищує суму їхніх радіусів і практично відповідає витікає, що такий етап мусить бути якомога коротовщині металевого виробу, і притиснення вказатшим, щоб запобігти надмірному охолодженню ної принаймні пари плит до кожної бокової повербокової стінки, тому що це приведе до затвердхні КІНЦІВ вказаної пари валків, нення розплавленої сталі на її поверхні, c) під час початкових етапів розливання конпричому спосіб відрізняється тим, що включає такт розплавленої сталі з валками з боковими стів себе такі операції нками веде до дуже швидкої деформації цих тіл і - викликати керовану деформацію у вказаній притиснень поверхонь Така деформація погіршує принаймні парі плит вздовж дуг контакту між повевзаємне пасування між поверхнями кінцевих грархнями цих плит і периферійними ділянками КІНЦІВ ней валків і поверхнями бокових стінок Через це вказаних валків за допомогою натискного засобу, необхідно знову чекати, поки зношування поверщо контактує зі вказаними плитами, на основі дахонь бокових стінок досягне нового обрису, якій них, зібраних заздалегідь і оброблених за допомозабезпечить взаємне пасування між вказаними гою математичної моделі, що представляє поведіповерхнями, нку плит і валків з такими ж хіміко-фізичними і розмірними характеристиками, як у застосованих, d) використання вогнетривких бокових стінок, у таких же експериментальних умовах, і які підтримуються з своєї задньої сторони металевою плитою, робить дуже складним нагрівання - керування вказаною деформацію вказаної бокових стінок з поверхні, протилежної тій, що конпринаймні пари плит на протезі всього процесу тактує з розплавленою сталлю Внаслідок цього розливання за допомогою вказаного натискного бокові стінки доводиться нагрівати зсередини прозасобу і з'єднаного з ним блоку керування, щоб стору, призначеного для вміщення розплавленої підтримувати поверхневе зношування цих плит і сталі, за допомогою пристрою, що його треба буде КІНЦІВ валків у мінімальних межах, щоб підтримувідвести перед початком розливання (див заявку вати відстань між вказаними валками і вказаними на європейський патент № 698 433 А1) На протязі плитами меншу, ніж заздалегідь визначене знапроміжку часу між відведенням нагрівального причення, і щоб забезпечити мінімум випадків витоків строю і початком розливання сталі бокові стінки розплавленого металу між вказаними плитами і зазнають охолодження Крім того, ніяк не згадувказаними кінцевими частинами вказаних валків ється про можливість нагрівання бокової стінки Далі, цей винахід пропонує пристрій для по 59368 ліпшеного безперервного розливання тонких металевих виробів, який включає в себе пару валків, які обертаються у протилежні боки і розташовані паралельно один одному на відстані, що перевищує суму їхніх радіусів і практично відповідає товщині вказаного металевого виробу, і боковий замикальний пристрій, влаштований біля кожної бічної поверхні кожного кінця вказаної пари валків, у якому вказаний боковий замикальний пристрій включає в себе раму, виконану з металу, і плиту, виконану з вогнетривкого матеріалу, розташовану усередині вказаної рами, і натискний засіб, близько приєднаний до вказаної рами позаду плити з вогнетривкого матеріалу і ВІДПОВІДНО ДО контактної дуги між вказаною плитою і кінцевими гранями вказаних валків, який відрізняється тим, що вказаний боковий замикальний пристрій далі включає в себе - нагрівальний засіб для вказаної плити з вогнетривкого матеріалу, жорстко встановлений на вказаній рамі, щоб спрямовувати тепло на задню поверхню цієї плити, - засіб для виявлення деформації вказаних плит, пов'язаний зі вказаним натискним засобом, а також тим, що він включає в себе блок керування, який має свій вхід, з'єднаний з блоком введення даних, а на своєму виході з'єднаний з вказаною парою валків і вказаним боковим замикальним пристроєм У пристрої за цим винаходом вказаний натискний засіб включає в себе - кілька керамічних циліндрів, - кілька гідравлічних приводів, закріплених на вказаній рамі СПІВВІСНО зі вказаними керамічними циліндрами, конструкція така, що кожному і будьякому переміщенню вказаних приводів відповідає переміщення ВІДПОВІДНОГО керамічного циліндра Далі, у пристрої за цим винаходом вказаний нагрівальний засіб включає в себе принаймні один пальник, розташованій на вказаній рамі у такий спосіб, що він спрямовує своє полум'я на задню поверхню плити з вогнетривкого матеріалу Далі, у пристрої за цим винаходом вказаний засіб для виявлення деформації вказаних плит пов'язаний зі вказаними гідравлічними приводами і являє собою перетворювачі переміщення Цей винахід стане зрозумілішим при читанні дальшого докладного опису з посиланнями на варіант його втілення, наведений як необмежуючий приклад, з посиланнями на супровідні креслення, Де Фіг 1 являє собою перспективне зображення пристрою за цим винаходом, і Фіг 2 являє собою схематичне зображення у розрізі бокового замикального пристрою за цим винаходом,і Фіг 3 ЯВЛЯЄ собою схематичну фронтальну проекцію бокового замикального пристрою, показаного на фіг 2 На фіг 1 показане схематичне перспективне зображення пристрою за цим винаходом Пристрій включає в себе, як і звичайно, пару валків 1 і 2, які обертаються у протилежні боки і розташовані паралельно один одному на відстані, що перевищує суму їхніх радіусів і практично відповідає товщині вказаного металевого виробу, і 8 пару стінок 3 і 4, що діють як боковий замикальний пристрій (докладніше описаний далі), і встановлені насупроти кінцевих граней вказаних валків 1 і 2 ВІДПОВІДНО У такий спосіб утворено простір, обмежений валками 1 і 2 і стінками 3 і 4, який може містити у собі розплавлений метал 5, який потім твердне, утворюючи плоский стрічковий виріб 6 На фіг 2 показано схематичне зображення у розрізі бокового замикального пристрою за цим винаходом Завдяки симетричності бокових замикальних пристроїв і заради спрощення опису тут можна розглянути лише один з цих пристроїв Боковий замикальний пристрій включає в себе плиту 7 з вогнетривкого матеріалу, такого, наприклад, як карбід кремнію (SiC), яка уміщена в опорну конструкцію 8, таку наприклад, як відливка з алюмосилікату Компоновка частин така, що плита 7 має можливість рухатися усередині конструкції 8, паралельно до осей обертання валків 1 і 2 Вказана конструкція 8 усередині порожня і обладнана парою отворів 9 і 10, влаштованих один у верхній частині, а другий у нижній частині ВІДПОВІДНО Вказані отвори 9 і 10 влаштовані, щоб забезпечити сполучення внутрішньої порожнини конструкції 8 з ЗОВНІШНІМ простором Конструкція 8, яка вміщує у собі вищезгадану плиту 7, встановлена у першу металеву раму 1 1 , яка також обладнана отвором 12 у своїй верхній частині і отвором 13 у своїй нижній частині, і обидва отвори 12 і 13 суміщені зі вказаними отворами 9 і 10 ВІДПОВІДНО Далі, рама 11 пристосована для прийняття у себе з можливістю пересування дев'яти керамічних циліндрів 14 (на кресленні показані лише чотири з них) у такий спосіб, що вказані циліндри 14 проходять усередині крізь конструкцію 8 і контактують одним зі своїх КІНЦІВ з внутрішньою гранню плити 7, а їхні протилежні КІНЦІ виступають поза раму 11 Далі, вказана рама 11 несе на собі пальник 15, який, проходячи крізь конструкцію 8 і виступаючи у внутрішню порожню частину, встановлений так, щоб спрямувати своє полум'я на внутрішню поверхню плити 7, і діє на цю поверхню локально у такий спосіб, що вона досягає температури вище 1000°С Завдяки такій компоновці дим від пальника відводиться назовні через два отвори 9 і 10 ВІДПОВІДНО, як то показане стрілками на кресленні Рама 1 1 , складена у такий спосіб, закріплена до другої рами 16 за допомогою болтів 17 Вказана рама 16 обладнана зсередини дев'ятьма гідравлічними циліндрами 18 (на кресленні показані лише чотири з них), які за допомогою своїх штоків 19 контактують зі вказаними керамічними циліндрами 14, тим передаючи до останніх свої штовхаючі зусилля Крім того, кожний привод 18 сполучений з перетворювачем переміщення 20 Кожний перетворювач 20 пристосований для виявлення локального зношування плити, яке визначається за переміщенням ВІДПОВІДНОГО штока 19 Рама 16 своєю нижньою частиною встановлена з можливістю пересування на напрямну 21 у такий спосіб, що цю раму можна переміщувати горизонтально, за стрілкою на кресленні (подвійна стрілка над циліндром 22), внаслідок ВІДПОВІДНОГО переміщення гідравлічного циліндра 22, закріпленого до вказаної рами 16 Звернемося до фіг 3 Вона показує фронтальну проекцію бокового замикального пристрою за цим винаходом Як можна зрозуміти, розташування дев'яти керамічних циліндрів 14 і ВІДПОВІДНИХ приводів 18 (схематично показаних на цій фігурі) таке, що вони працюють, натискаючи на плиту 7 і периферійні краї кінцевих граней валків і 2 ВІДПОВІДНО Уся система приводів 18 для натискання на стінки 3 і 4 під час процесу безперервного розливання керується за допомогою блоку керування, який, для спрощення, не показаний на кресленнях, оскільки відповідає сучасному стану техніки Вказаний блок керування пристосований для приймання на свій вхід, за допомогою пристрою введення даних, всієї необхідної інформації як даних, отриманих заздалегідь за допомогою математичної моделі, що представляє плиту і валки, які мають такі ж ХІМІЧНІ І фізичні характеристики і перебувають у таких же робочих умовах, що й реальні Далі вказаний блок керування, після обробки вказаних даних, передає їх до приводів та іншого допоміжного обладнання, щоб одержати систему локальних зусиль натискання, перемінних щодо значення і часу, на протязі всього процесу безперервного розливання Система зусиль натискання визначається згідно з методом математичних обчислень, що грунтується на обчисленні кінцевих елементів для даного типу плит Такий метод виконує аналіз термічних і механічних напруг на кожній плиті і валку під час кількох етапів процесу, а саме під час етапів попереднього нагрівання стінок, притискання стінок до валків, початку розливання і розливання в усталеному стані Крім того, модель було скоректовано з врахуванням локальних вимірів температури на плиті на протязі всього процесу За допомогою такого аналізу можна отримати представлення деформацій плити для будь-якого розподілу температур, що виникає під час перехідних процесів Далі може бути виконане імітаційне моделювання контакту з контуром кінцевої грані валків, які теж зазнають термічну деформацію, отримавши у такий спосіб представлення деформацій відповідної плити для забезпечення ущільнення проти витоків розплавленого металу Коли отримано деформований контур плити, то за допомогою ітераційних обчислень, що є частиною сучасного стану науки і техніки, можливо визначити систему зусиль, які мають бути прикладені на різних етапах до задньої стінки плити, щоб одержати контур, який забезпечує найкраще ущільнення проти витоків розплавленого металу при мінімумі зношування З цією метою розроблена тривимірна модель для оцінки переміщень вздовж усієї дуги контакту між плитою і валками Прийнятою умовністю є сис 59368 10 тема відліку з трьох взаємно перпендикулярних осей X, Y, Z, початок координат якої лежить у то4 чці мінімальної відстані між валками ("точка поцілунку"), вісь Z паралельна осям валків, а вісь Y належить до площини симетрії плити Нижче наведений ілюстративний приклад експериментальної реалізації способу безперервного розливання з використанням методу обчислень силової системи для плити, одержаної згідно з вищезгаданою моделлю Приклад Використано бокові замикальні пристрої, що включають в себе плити з вогнетривкого матеріалу - карбіду кремнію (SiC), які мають товщину 35мм вздовж дуги контакту між валками і плитою Далі, були використані валки, що обертаються у протилежні боки і мають такі характеристики ширина валків 800мм діаметр валків 1500мм зовнішня обшивка валків мідний сплав максимальна швидкість на периферії 100м/хв Внутрішні поверхні валків охолоджують за допомогою примусової циркуляції води Для виконання операцій обчислювань і обробки на моделі було використано обчислювальний код методу кінцевих елементів (ANSYS) Для тривимірної схематизації ґраток моделі були використані елементи обчислювального коду ANSYS SOLID 70 для термічних розрахунків, SOLID 45 і CONTACT 49 для термічних і механічних розрахунків Далі плити було нагріто до 1200°С перед початком процесу розливання і на протязі всього процесу підтримувалося підігрівання задньої поверхні За результатами обробки математичним методом до стінок були прикладені наступні системи зусиль a) через 10 секунд після етапу притиснення такі зусилля були прикладені до задньої стінки плити F = 120кгс (1177Н) у нижній зоні, F = бОкгс (588Н) у верхній зоні, і F = 120кгс (1177Н) у центральній зоні, чим було отримано контакт кінцевої грані валків з кінцями плити і зазори 0,07мм у нижній зоні і 0,04мм у центральній зоні b) на протязі етапу розливання були прикладені наступні зусилля F = ЮОкгс (981Н) у нижній зоні, F = ЮОкгс (981Н) у верхній зоні, і F = 290кгс (2844Н) у центральній зоні, чим було отримано контакт на валках або, в усякому разі, зазор між валками і плитою, менший від 0,1мм Наприкінці процесу було визначено, що значення зношування поверхом плит на протязі всього процесу становило приблизно 1мм на кілометр стрічки, це вказує на дуже значне зменшення зношування у порівнянні з відомими способами безперервного розливання для малої товщини, які звичайно досягають значень приблизно 5мм на кілометр литої стрічки 11 59368 19 20 ЯРІР.2 Комп'ютерна верстка А. Крулевський 12 >ir.3 Підписано до друку 06.10.2003 Тираж39 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м. Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул. Артема, 77, м. Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for continuous casting thin metal products

Назва патенту російськоюСпособ непрерывного розлива тонких металлических изделий и устройство для его выполнения

МПК / Мітки

МПК: B22D 11/06

Мітки: спосіб, пристрій, виробів, безперервного, розливання, виконання, металевих, тонких

Код посилання

<a href="https://ua.patents.su/6-59368-sposib-bezperervnogo-rozlivannya-tonkikh-metalevikh-virobiv-i-pristrijj-dlya-jjogo-vikonannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного розливання тонких металевих виробів і пристрій для його виконання</a>