Спосіб безперервного лиття тонких металевих виробів та пристрій для його здійснення

Текст

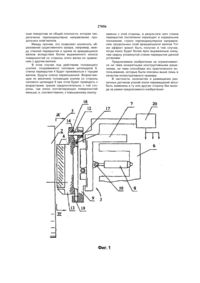

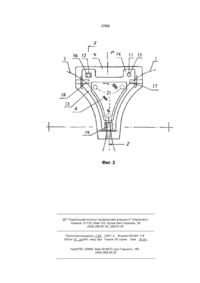

УКРАЇНА UA (11,27956 (із, С2 (51,6 B22D11/06 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54, СПОСІБ БЕЗПЕРЕРВНОГО ЛИТТЯ ТОНКИХ МЕТАЛЕВИХ ВИРОБІВ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ (21) 95063053 (22,28 06 1995 (24)16 10 2000 (31)9408361 (32,30 06 1994 (33, FR (46,16 10 2000, Бюл № 5, 2000 р (72, Барбе Жак, FR, Вендевіль Люк, FR, Делассус П'єр, FR (73, Юзінор, FR, TICCEH ШТАЛЬ АКТІЄНГЕЗЕЛЬШАФТ, DE (56, Патент ЕР 5462206 А, 1993 г (57,1 Способ непрерывного литья тонких металлических изделий, включающий подачу расплавленного металла в литейное пространство, ограниченное цилиндрическими поверхностями двух вращающихся в разные стороны валков и двумя боковыми стенками перекрытия, к которым прикладывают давление в направлении, параллельном продольным осям валков, для их прижатия к торцам валков и извлечение из валков готового отвержденного тонкого металлического изделия, причем производят измерение усилия давления или прижатия, отличающийся тем, что в процессе литья осуществляют непрерывную оценку состояния механического контакта перекрытия с торцами цилиндрических стенок валков путем измерения увлекающих усилий, воздействующих на каждую стенку перекрытия на уровне каждого валка в направлении извлечения готового изделия, и определения на основании измеренных усилий величины, являющейся репрезентативной для условий трения на уровне каждой из контактных поверхностей стенок перекрытия и торцов цилиндрических стенок валков, после чего осуществляют сравнение полученной величины с предварительно определенной заданной величиной и по результатам этого сравнения осуществляют регулирование по меньшей мере одного из параметров процесса литья до доведения этой величины до заданного значения 2 Способ по п 1, отличающийся тем, что произ водят регулирование усилия прижатия или дав ления в функции значений измеренной репре зентативной величины, характеризующей усло вия трения 3 Способ по п 1, отличающийся тем, что произ водят регулирование положения стенки перекры тия в функции значений измеренной величины, являющейся репрезентативной для условий трения 4 Способ по п 1 отличающийся тем, что изме ренная величина, являющаяся репрезентативной для условий трения, представляет собой коэффи циент трения 5 Устройство для непрерывного литья тонких ме таллических изделий, содержащее два валка, имеющих параллельные друг другу оси вращения и выполненных с возможностью вращения в про тивоположных направлениях, принудительно ох лаждаемые цилиндрические поверхности валков и две боковые стенки перекрытия, установленные параллельно друг другу и симметрично относи тельно средней плоскости извлечения готового изделия и расположенные напротив торцов вал ков средства для создания толкающего или при жимающего усилия для прижатия стенок к торцам валков и средства измерения толкающего и при жимающего усилия, отличающееся тем, что уст ройство снабжено средствами измерения силы, воздействующей на стенки перекрытия со стороны цилиндрических стенок валков в процессе их вращения 6 Устройство по п 5, отличающееся тем, что средства измерения силы трения содержат для каждой стенки перекрытия два датчика усилий для измерения сил трения, воздействующих на стенку перекрытия со стороны каждого из валков 7 Устройство по п 6, отличающееся тем, что дат чики усилий расположены по одну и другую сторо ны от средней плоскости извлечения готового изделия 8 Устройство по п 7, отличающееся тем, что оно снабжено двумя опорными средствами для удер жания стенок перекрытия в направлении извлече ния готового изделия, расположенными соответ ственно на боковых сторонах стенок, при этом датчики размещены в опорных средствах 9 Устройство по одному из пп 5-8, отличающее ся тем, что оно дополнительно содержит датчики для измерения положения стенок перекрытия по отношению к фронтальным концам цилиндриче ских стенок валков 10 Устройство по одному из пп 5-9, отличаю щееся тем, что каждая стенка перекрытия снаб жена датчиком вибрации 11 Устройство по одному из пп 5-10, отличаю щееся тем, что средства измерения толкающего см О ю О) 27956 или прижимающего усилия каждой стенки перекрытия содержат датчики измерения, расположенные по обе стороны от средней плоскости из влечения готового изделия и обеспечивающие измерение толкающего или прижимающего усилия на стенку перекрытия напротив каждого валка Изобретение относится к области литейного производства, в частности, к способам и устройствам непрерывного литья металлов, и касается управления контактом и смазкой между фронтальными концами валков, между которыми производят литье, и боковыми стенками перекрытия, наложенными на концы для ограничения литейного пространства, определяемого зазором между валками Известен способ литья тонких металлических изделий, включающий подачу расплавленного металла в литейное пространство, ограниченное цилиндрическими поверхностями двух вращающихся в разные стороны валков и двумя боковыми стенками перекрытия, которые перед началом процесса литья сильно прижимают к торцам валков в направлении, параллельном осям валков, для притирки контактирующих между собой поверхностей путем абразивного воздействия на стенку перекрытия кромок вращающихся валков Затем степень прижатия уменьшают и в процессе литья продолжают перемещение стенок перекрытия в направлении к торцам валков с предварительно определенной скоростью для продолжения произвольного износа контактирующих между собой поверхностей, сохраняя таким образом равномерный механический контакт на всей поверхности взаимодействия элементов После окончания процесса литья из валков извлекают отвержденное тонкое металлическое изделие [1] Данный способ не позволяет, однако, учесть случайные изменения условий взаимного контакта, которые могут возникнуть в процессе литья и привести к значительному износу боковых стенок перекрытия даже тогда, когда условия контакта являются вполне удовлетворительными и не требуют провоцирования такого износа Известно устройство непрерывного литья тонких металлических изделий, содержащее два валка, выполненные с возможностью вращения в противоположных направлениях, принудительно охлаждаемые цилиндрические поверхности и установленные параллельно друг другу и симметрично средней плоскости извлечения готового изделия две боковые стенки перекрытия, расположенные напротив торцов валков Устройство имеет средства для создания толкающего и прижимающего усилия стенок перекрытия к торцам, а также средства измерения толкающего или прижимающего усилия [1] Данное устройство не позволяет оценить состояние фактического контакта между стенкой перекрытия и торцом валка, поскольку не имеет средств измерения силы трения, воздействующего на стенки перекрытия со стороны валков в процессе их вращения В основу изобретения поставлена задача создать способ и устройство непрерывного литья тонких металлических изделий, которые дали бы возможность усовершенствовать управление взаимных контактов между боковыми стенками пере крытия и вращающимися валками, исключая при этом износ абразивного характера стенок перекрытия, т е усовершенствовать информацию о реальном состоянии взаимного контакта между боковыми стенками перекрытия и кромками вращающихся валков, получаемую непрерывно в процессе литья, с тем, чтобы иметь возможность воздействовать на средства приложения прижимающего усилия и средства позиционирования боковых стенок перекрытия по отношению к вращающимся валкам Поставленная задача решается тем, что в способе непрерывного литья тонких металлических изделий, включающем подачу расплавленного металла в литейное пространство, ограниченное цилиндрическими поверхностями двух вращающихся в разные стороны валков и двумя боковыми стенками перекрытия, к которым прикладывают давление в направлении, параллельном продольным осям валков, для их прижатия к торцам валков, и извлечение из валков готового отвержденного тонкого металлического изделия, причем производят измерение усилия давления или прижатия, согласно изобретению, в процессе литья осуществляют непрерывную оценку состояния механического контакта стенок перекрытия с торцами цилиндрических стенок валков путем измерения увлекающих усилий, воздействующих на каждую стенку перекрытия на уровне каждого валка в направлении извлечения готового изделия и определения на основании измеренных усилий давления или прижатия и увлекающих усилий величины, являющейся репрезентативной для условий трения на уровне каждой из контактных поверхностей стенок перекрытия и торцов цилиндрических стенок валков, после чего осуществляют сравнение значения полученной величины с предварительно определенной заданной величиной и по результатам этого сравнения осуществляют регулирование по меньшей мере одного из параметров процесса литья до доведения этой величины до заданного значения В данном способе также производят регулирование усилия прижатия или давления в функции значений измеренной репрезентативной величины, характеризующей условия трения Кроме того, производят регулирование положения стенки перекрытия в функции значений измеренной величины, являющейся репрезентативной для условий трения, и эта величина представляет собой коэффициент трения Поставленная задача решается также тем, что в устройстве непрерывного литья тонких металлических изделий, содержащем два валка, имеющих паралльные друг другу оси вращения и выполненных с возможностью вращения в противоположных направлениях, принудительно охлаждаемые цилиндрические поверхности валков и две боковые стенки перекрытия, установленные параллельно друг другу и симметрично относительно средней плоскости извлечения готового изделия и 27956 расположенные напротив торцов валков, средства для создания толкающего или прижимающего усилия для прижатия стенок перекрытия к торцам валков и средства измерения толкающего и прижимающего усилия, согласно изобретению, устройство снабжено средствами измерения силы трения, воздействующей на стенки перекрытия со стороны цилиндрических стенок валков в процессе их вращения В предпочтительном варианте исполнения средства измерения силы трения содержат для каждой стенки перекрытия два датчика усилий для измерения сил трения, воздействующих на стенку перекрытия каждым из двух валков Датчики усилий, согласно изобретению, могут быть размещены по одну и по другую стороны от средней плоскости извлечения готового изделия Устройство, кроме того, снабжено двумя опорными средствами для удержания стенок перекрытия в направлении извлечения готового изделия, расположенными соответственно на боковых сторонах стенок, при этом датчики усилий размещены в опорных средствах Опорные средства могут представлять собой, например, динамометрические оси, закрепленные горизонтально на опорной конструкции, и оси регулировки положения стенки перекрытия, на которые стенка просто подвешивается Устройство также дополнительно содержит датчики для измерения положения стенок перекрытия по отношению к фронтальным концам цилиндрических стенок валков Каждая стенка перекрытия снабжена датчиком вибрации А средства измерения толкающего или прижимающего усилий каждой стенки перекрытия содержат датчики измерения, расположенные по обе стороны от средней плоскости извлечения готового изделия и обеспечивающие измерение толкающего или прижимающего усилия на стенку перекрытия напротив каждого валка Измерение репрезентативной величины, характеризующей условия трения, например коэффициента трения, как добавление к уже известным измерениям прижимающего усилия, воздействующего на стенки перекрытия, и параметров их положения по отношению к торцам вращающихся валков позволяет лучше знать реальное состояние контакта между стенками перекрытия и торцами валков, что дает возможность более точно оценить изменения трения контактирующих между собой поверхностей по отношению к опорному значению, например, в состоянии перед введением расплавленного металла в литейное пространство Дополнительная информация о трении в сочетании со знанием положения стенки перекрытия и прижимающего усилия, воздействующего на эту стенку, позволяет, например, уточнить изменения эффективной контактной поверхности, которые могут быть связаны с неравномерным износом огнеупорного материала, инфильтрацией или просачиванием расплавленного металла между торцом валка и стенкой перекрытия или с позиционированием этой стенки перекрытия не вполне параллельно фронтальной поверхности валка Имеется также возможность оценить вероятную недостаточность смазки трущихся поверхностей Следовательно, появляется возможность вручную или автоматически отреагировать на создавшуюся ситуацию, чтобы скорректировать эти дефекты, принимая во внимание вызвавшие их причины и воздействуя на определенные параметры процесса литья, такие, например, как прижимающее усилие, прикладываемое к стенке перекрытия, пространственное положение этой стенки или усилие сжатия валков, скорость их вращения и т д Использование средств измерения силы трения, которые в предпочтительной реализации содержат для каждой из стенок перекрытия два датчика усилий для измерения сил трения, воздействующих на стенку перекрытия каждым из двух валков, дают возможность дополнительно усовершенствовать знание состояния фактического контакта между стенкой перекрытия и торцом валка, отдельно оценивая это состояние по отношению к каждому из двух вращающихся валков Размещение датчиков усилий по одну и по другую стороны от средней плоскости и удержание стенки перекрытия в направлении извлечения готовой продукции из данной установки только опорными средствами, расположенными соответственно у боковых концов стенки перекрытия, а дтчиков усилий - в опорных средствах позволяет обеспечить достаточно простую реализацию технологической установки Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного далее описания устройства непрерывного литья тонких стальных полос или лент в соответствии с предлагаемым изобретением и применения этого устройства, данного в качестве примера В описании даются ссылки на рисунки, среди которых фиг 1, на которой представлен частичный схематический вид в разрезе литейной установки в соответствии с предлагаемым изобретением, фиг 2, на которой схематически представлен фронтальный вид стенки перекрытия литейного пространства установки в соответствии с предлагаемым изобретением и ее опоры На схеме, представленной на фиг 1, можно видеть торец одного из валков 1, 2 технологической установки в соответствии с предлагаемым изобретением и систему 3 прижатия стенки перекрытия 4 к торцу 5 валков Сама эта система 3 опирается при помощи известных средств на станину б данной установки непрерывного литья Упомянутая система 3 содержит главную тележку 7, способную совершать поступательное движение в направлении продольных осей валков на станине 6 Это поступательное перемещение главной тележки осуществляется при помощи приводного силового цилиндра 8, который дает возможность регулировать пространственное положение системы 4 и, следовательно, стенки перекрытия 4 по отношению к торцам валков 1, а также прижимать стенку перекрытия 4 к торцам этих валков с регулируемым по величине усилием На главной тележке 7 смонтирована вспомогательная тележка 9, которая направляется в горизонтальной плоскости конструктивными элементами этой главной тележки 7 и может, таким образом, перемещаться поступательно в направлении, поперечном по отношению к направлению 27956 продольных осей валков, при помощи приводного силового цилиндра, схематически представленного позицией 10, для обеспечения регулировкой поперечного положения стенки перекрытия 4 по отношению к торцам валков данной установки непрерывного литья Упомянутая вспомогательная тележка содержит в своей верхней части два штифта 11 и 12, располагающихся в горизонтальной плоскости и вытянутых в направлении осей валков Эти штифты размешаются симметрично по отношению к средней продольной плоскости Р данной установки Стенка перекрытия 4, изготовленная из огнеупорного материала, удерживается на опорной плите 13, содержащей в своей верхней части два ушка 14 В каждом из этих ушек выполнена расточка 15, 16 , которая предназначена для надевания на соответствующий штифт 11 или 12 Один из упомянутых штифтов 11 входит в соответствующую расточку 15 практически без люфта, тогда как другая расточка 16 выполнена в виде овального отверстия, вытянутого в горизонтальном направлении таким образом, чтобы обеспечить возможность дифференциального теплового расширения между опорной плитой 13 и вспомогательной тележкой 9 без создания механических направлений на штифтах 11 и 12 Таким образом, стенка перекрытия 4 и несущая ее опорная плита 13 просто подвешиваются на упомянутых штифтах 11 и 12, которые содержат средства измерения воздействующих на них усилий в направлении, перпендикулярном осям этих штифтов Практически штифты 11 и 12 представляют собой динамометрические оси, позволяющие измерить усилия, воздействующие на эти штифты, со стороны опорной плиты 10, причем величина этих усилий является результирующей собственного веса опорной плиты 13 и расположенной на ней стенки перекрытия усилия, увлекающего стенку перекрытия 4 вниз и оказываемого отливаемым расплавленным металлом, и особенно трения этой стенки о торцы валков в процессе их вращения В то же время опорная плита 13 упирается своей задней стороной в направлении расположения продольных осей валков в другие динамометрические оси 17, 18 и 19, закрепленные на вспомогательной тележке 9 Эти динамометрические оси представляют собой средства измерения направленных горизонтально усилий прижатия стенки перекрытия 4 к торцам валков Две из этих динамометрических осей 17 и 18 располагаются в верхней части системы 3, по одну и по другую стороны от средней плоскости Р данной установки, а третья динамометрическая ось 19 располагается в области нижнего края упомянутой системы3 Таким образом, опорная плита 13 имеет три опорных зоны, располагающихся в вершинах треугольника, и упомянутые выше различные динамометрические оси позволяют оценить распределение усилий, прижимающих стенку перекрытия 4 к торцам цилиндров как в вертикальном направлении (динамометрические оси 11 и 12), так и в горизонтальном направлении (динамометрические оси 17, 18 и 19) Итак, описанным выше образом можно измерить величину составляющей этого приложенного к стенке перекрытия усилия, относящейся к каждому валку отдельно Комбинируя прижимающие усилия с усилиями, измеренными динамометрическими осями 11, 12, располагающимися с соответствующей стороны, можно оценить удельный коэффициент трения для каждой из контактных зон между стенкой перекрытия и валками Таким образом, если принять следующие обозначения Fvi - вертикальное усилие, измеренное динамометрической осью 11, FV2 - вертикальное усилие, измеренное динамометрической осью 11, F ні - горизонтальное усилие, измеренное динамометрической осью 17, FH2 - горизонтальное усилие, измеренное динамометрической осью 18, FH3 - горизонтальное усилие, измеренное динамометрической осью 19, Fv - вертикальное фрикционное усилие, воздействующее на стенку перекрытия 4, FH - общее усилие прижатия стенки перекрытия к торцам валков, можно записать следующие выражения Fv = Fvi + Fv2 и FH = FHI + FH2 + FH3 Поскольку величина FH3 представляет собой усилие прижатия стенки перекрытия к торцам валков в верхней части этой стенки, она может быть разложена на усилие прижатия kFH3 к валку 1 и усилие прижатия (1-k)FH3 к другому валку 2 , причем величина коэффициента к изменяется в диапазоне от 0 до 1 в зависимости от того, прижимается ли нижняя часть стенки перекрытия только к одному валку, только к другому валку или к обоим валкам одновременно, и характеризует, таким образом, распределение усилия FH3 между двумя валками данной установки Сравнение величин FHi и kFH3 с величинами FH2 И (1-k)FH3 дает картину состояния прижатия стенки перекрытия к каждому из валков Порядки величин соответствующих коэффициентов трения стенки перекрытия о каждый из валков характеризуются следующими выражениями для валка 1 и для другого валка V Упомянутые выше динамометрические оси 11, 12, 17, 18, 19 связаны со средствами 15 вычисления и регулирования, которые могут обеспечить либо индикацию репрезентативной информации о величине этих коэффициентов трения для предупреждения оператора данной установки непрерывного литья о возможных отклонениях от нормы, что дает оператору возможность оперативно вмешаться в возникшую ситуацию, воздействуя соответствующим образом на различные параметры данного технологического процесса литья, либо непосредственное воздействие на эти параметры, например, на усилие прижатия стенки перекрытия 4 к торцам валков, путем регулирования соответствующим образом в автоматическом режиме питающего давления приводного силового цилиндра 8, или на положение стенки перекрытия 27956 относительно контактных кромок валков путем соответствующего управления перемещением упомянутого приводного силового цилиндра, работающего на изменение этого положения Устройство непрерывного литья в соответствии с предлагаемым изобретением содержит также датчики положения 21, схематически показанные на фиг 2 Эти датчики положения могут быть установлены, например, на уровне опорной плиты 13 и в предпочтительном варианте практической реализации предлагаемого устройства располагаются в вершинах треугольника подобно упомянутым выше динамометрическим осям 17, 18 и 19 Такие датчики положения дают возможность зафиксировать перемещения опорной плиты 13 с закрепленной на ней стенкой перекрытия либо по отношению к некоторой неподвижной системе координат либо по отношению к торцам валков данной установки, или по отношению к обеим этим системам отсчета, причем определение местоположения осуществляется независимо для различных зон упомянутой стенки перекрытия Таким образом, эти датчики положения дают возможность выявить и оценить либо общее перемещение опорной плиты в направлении осей, либо наклон этой стенки перекрытия по отношению к вертикальной опорной плоскости, перпендикулярной продольным осям валков данной установки Эти перемещения могут происходить в направлении удаления от торцов валков, что может случиться в том случае, когда жидкий металл инфильтруется или просачивается между стенкой перекрытия 4 и кромкой валка и стремится вследствие этого отодвинуть их друг от друга Перемещения могут происходить также в направлении приближения стенки перекрытия к торцам валков, например, вследствие износа огнеупорного материала данной стенки 4, что приводит к временному уменьшению усилия прижатия этой стенки к торцу валка, располагающегося со стороны, где происходит упомянутый износ, и к соответствующей ответной реакции силового цилиндра 8, который перемещает систему 3 до тех пор, пока упомянутое усилие прижатия снова не достигнет достаточной величины Из приведенного выше примера уже вполне ясны выгоды, которые предоставляет возможность одновременного измерения положения опорной плиты 13 стенки перекрытия 4 по отношению к некоторой фиксированной системе координат или непосредственно положение этой стенки по отношению к торцам валков, и усилия, соответствующего давлению, оказываемому стенкой 4 на один и другой валок Добавляя к упомянутым выше измерениям дополнительные измерения вертикальных усилий, воздействующих в процессе осуществления технологического процесса литья на упомянутую стенку перекрытия 4, можно в еще большей степени усовершенствовать располагаемую информацию о состоянии контакта между стенкой перекрытия и торцами валков, причем для каждого валка в отдельности Например, при постоянной величине усилия прижатия стенки перекрытия к торцу того или иного валка, измеренной при помощи одной из дина мометрических осей 17, 18 и 19, добавление вертикального усилия, измеренного динамометрическими осями 11 или 12, может оказаться свидетельством недостатка смазки в соответствующей зоне контакта взаимодействующих поверхностей вращающихся валков и неподвижной стенки перекрытия Путем измерения вертикальных усилий и усилий прижатия стенки перекрытия 4 к торцам валков можно получить информацию, достаточную для выведения из нее величины коэффициента трения в зоне механического контакта между стенкой перекрытия и одним из валков и, таким образом, горизонтальной составляющей силы трения, которая добавляется к усилию удаления валков друг от друга, возникающему вследствие воздействия на них расплавленного металла, и измеряя общее усилие сжатия валков, то есть усилие, прикладываемое к этим валкам для поддержания требуемого расстояния между ними, можно получить в результате вычитания части этого усилия, точно соответствующего усилию, производимому жидким металлом, что можно использовать в качестве одного из индикаторов состояния отверждения или кристаллизации отливаемого изделия Комбинация упомянутых выше различных измерении дает, таким образом, возможность получить разнообразную дополнительную полезную информацию относительно состояния контакта между стенкой перекрытия и торцами валков и корректировать соответствующим образом различные параметры технологического процесса литья с тем, чтобы поддерживать данную установку непрерывного литья в оптимальном состоянии Использование совокупности измерений в соответствии с предлагаемым изобретением позволяет достаточно быстро выявить и соответствующим образом скорректировать возникающие нарушения нормального хода технологического процесса до того, как эти нарушения могут стать неустранимыми и вызвать остановку данного технологического процесса В частности, при использовании данного изобретения имеется возможность вручную или автоматически регулировать усилие прижатия стенки перекрытия к торцам вращающихся валков или положение этой стенки в зависимости от возможных и выявленных данной системой изменений коэффициента трения, в различных зонах контакта Для дальнейшего усовершенствования располагаемой информации о фактическом состоянии контакта между стенкой перекрытия и торцами валков можно дополнительно разместить на стенке перекрытия или на ее опорной плите датчик вибрации При этом выявленный этим датчиком факт возрастания вибраций также будет являться индикатором нарушения нормального состояния упомянутого контакта Следует также отметить, что даже если стенка перекрытия и ее опорная плита не связаны шарнирно с вспомогательной тележкой или в целом с системой 3, не поддающиеся устранению функциональные люфты и зазоры в этой системе приводят к тому, что упомянутая стенка перекрытия и ее опорная плита могут подвергаться ограничен 27056 ным поворотам их общей плоскости, которая теоретически перпендикулярна направлению продольных осей валков. Между прочим, это позволяет исключить образование существенного зазора, например, между стенкой перекрытия и одним из вращающихся валков вследствие более выраженного износа поверхностей со стороны этого валка по сравнению с другим валком. В этом случае под действием толкающего усилия, создаваемого силовым цилиндром 8, стенка перекрытия 4 будет прижиматься к торцам валков, будучи слегка перекошенной. Возрастающее по величине толкающее усилие со стороны силового цилиндра 8 при этом будет приводить к возрастанию трения предпочтительно с той стороны, где износ контактирующих поверхностей меньше, и, соответственно, к повышенному износу именно с этой стороны, в результате чего стенка перекрытия постепенно переходит в нормальное положение, строго перпендикулярное направлению продольных осей вращающихся валков Тот же эффект может быть получен в том случае, когда износ будет более ярко выраженным снизу, чем сверху упомянутой стенки перекрытия данной установки Предлагаемое изобретение не ограничивается ни теми конкретными конструктивными решениями, ни теми способами его практического использования, которые были описаны выше лишь в качестве иллюстративного примера. В частности, количество и размещение различных датчиков усилий и/или перемещений могут быть изменены в ту или другую сторону без выхода за рамки предлагаемого изобретения Ж Фиг. 1 27956 Фиг. 2 ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписанододруку J $4 2001 р Формат60x84 1/8 Обсяг О : „узобл -вид арк Тираж 50 прим Зам /6 т~ УкрІНТЕІ, 03680, Киів-39 МСП, вул Горького, 180 (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for continuous casting of thin metal articles

Автори англійськоюBarbais Jaques, Vendeville Luc, Delassus Pierre

Назва патенту російськоюСпособ непрерывного литья тонких металлических изделий и устройство для его осуществления

Автори російськоюБарбе Жак, Вендевиль Люк, Делассус Пьер

МПК / Мітки

МПК: B22D 11/06

Мітки: безперервного, лиття, тонких, пристрій, виробів, спосіб, здійснення, металевих

Код посилання

<a href="https://ua.patents.su/8-27956-sposib-bezperervnogo-littya-tonkikh-metalevikh-virobiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного лиття тонких металевих виробів та пристрій для його здійснення</a>

Попередній патент: Жароміцний зварюваний нікелевий сплав

Наступний патент: Бензолсульфонамідні похідні піримідину чи їх солі, які проявляють властивості інгібіторів ендотелін-рецепторів, і фармацевтична композиція, що їх містить

Випадковий патент: Спосіб лікування стоматологічних хворих дентальними імплантатами та пристрій для його здійснення