Спосіб зміцнення деталі поверхневим пластичним деформуванням

Номер патенту: 60480

Опубліковано: 25.06.2011

Автори: Попович Олексій Геннадійович, Шевченко Володимир Григорович

Формула / Реферат

1. Спосіб зміцнення деталі поверхневим пластичним деформуванням, в якому проводять попереднє зміцнення деталі інструментом, у котрому робоче тіло має більші головні радіуси кривизни ![]() і

і ![]() робочої поверхні, та остаточне зміцнення деталі інструментом, у котрому робоче тіло має менші головні радіуси кривизни

робочої поверхні, та остаточне зміцнення деталі інструментом, у котрому робоче тіло має менші головні радіуси кривизни ![]() і

і ![]() робочої поверхні, при цьому як при попередній, так і при остаточній обробці притискають кожне з робочих тіл до деталі з нормальною до її поверхні силою та здійснюють плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці, який відрізняється тим, що як інструмент для попередньої, так й інструмент для остаточної обробки містять одне або декілька робочих тіл відповідно з радіусами

робочої поверхні, при цьому як при попередній, так і при остаточній обробці притискають кожне з робочих тіл до деталі з нормальною до її поверхні силою та здійснюють плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці, який відрізняється тим, що як інструмент для попередньої, так й інструмент для остаточної обробки містять одне або декілька робочих тіл відповідно з радіусами ![]() ,

, ![]() та

та ![]() ,

, ![]() , причому значення радіусів

, причому значення радіусів ![]() і

і ![]() ,

, ![]() і

і ![]() відносяться як

відносяться як

![]() ,

, ![]() ,

,

а величини нормальних тисків, які створюються кожним з робочих тіл в осередку деформування, залежать від нормальних до поверхні деталі сил ![]() і

і ![]() , прикладених до кожного з робочих тіл, встановлених відповідно у інструменті для попередньої та остаточної обробки, причому ці сили співвідносяться як

, прикладених до кожного з робочих тіл, встановлених відповідно у інструменті для попередньої та остаточної обробки, причому ці сили співвідносяться як

![]() .

.

2. Спосіб за п. 1, який відрізняється тим, що як робочі тіла інструментів для зміцнення деталі використовують ролики або кулі.

3. Спосіб за п. 1, який відрізняється тим, що як робочі тіла інструментів для зміцнення деталі використовують кристали алмазу або синтетичного надтвердого матеріалу.

Текст

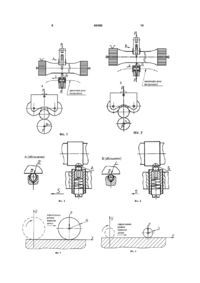

1. Спосіб зміцнення деталі поверхневим пластичним деформуванням, в якому проводять попереднє зміцнення деталі інструментом, у котрому робоче тіло має більші головні радіуси кривизни R1 і R 2 робочої поверхні, та остаточне зміцнення деталі інструментом, у котрому робоче тіло має менші головні радіуси кривизни r1 і r2 робочої поверхні, при цьому як при попередній, так і при остаточній обробці притискають кожне з робочих тіл до деталі з нормальною до її поверхні силою та здійснюють плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці, який відрізняється тим, що як інструмент для попередньої, так й інструмент для остаточної обробки містять одне або декілька робочих тіл відповідно з радіусами R1 , R 2 та r1 , r2 , причому Дана корисна модель належить до галузі машинобудування, конкретно - до технології зміцнення деталей поверхневим пластичним деформуванням. Корисна модель може бути використана для підвищення довговічності деталей, які працюють при змінних напруженнях. В сучасному машинобудуванні для підвищення опору деталей втомі використовують зміцнення поверхневим пластичним деформуванням, при якому в поверхневому шарі матеріалу деталі виникають сприятливі залишкові напруження стиску. Сприятливий вплив залишкових напружень стиску в поверхневому шарі зміцненої деталі пов'язаний з характером діаграми граничних напружень при асиметричному циклі. З цієї діаграми випливає, що при асиметричних циклах гранична амплітуда напружень збільшується зі зростанням модуля середнього стискаючого напруження циклу m . Якщо напруження від зовнішніх навантажень у деталі змінюються за симетричним циклом, а в поверхневому шарі діють постійні залишкові стискаючі напруження, то результуючі напруження змінюються за асиметричним циклом із середніми напруженнями, що дорівнюють залишковим, та з амплітудою напружень, яка дорівнює амплітуді напружень від зовнішніх навантажень: m зал , роб . значення радіусів r1 і R1 , r2 і R 2 відносяться як Відомо спосіб розкочування жорстким двохрядним розкатником, в першому ряді якого встановлено робочі тіла - кулі меншого діаметру, а в дру (13) (19) UA (11) 60480 а величини нормальних тисків, які створюються кожним з робочих тіл в осередку деформування, залежать від нормальних до поверхні деталі сил P і p , прикладених до кожного з робочих тіл, встановлених відповідно у інструменті для попередньої та остаточної обробки, причому ці сили співвідносяться як r r p r r 0,7 1 2 2,3 1 2 . R1 R 2 P R1 R 2 2. Спосіб за п. 1, який відрізняється тим, що як робочі тіла інструментів для зміцнення деталі використовують ролики або кулі. 3. Спосіб за п. 1, який відрізняється тим, що як робочі тіла інструментів для зміцнення деталі використовують кристали алмазу або синтетичного надтвердого матеріалу. U 1 r1 1 1 r 1 , 2 , 8 R1 2,5 8 R 2 1 3 гому - кулі більшого діаметру ([1], с.60). В цьому способі попереднє зміцнення здійснюється робочими тілами з меншими головними радіусами кривизни робочої поверхні, а остаточне зміцнення робочими тілами з більшими радіусами. Завдяки обертанню деталі або розкатника та руху подачі розкатника відбувається плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці. Сила притискання кулі до деталі виникає внаслідок різниці між настроєчним діаметром розкатника та діаметром оброблюваного отвору. Відома дворядна роликова розкатка [2], яка теж є жорсткою, оскільки під час роботи розкатки опорні конуси є нерухомими відносно оправки, а пружини призначені для утримання рядів роликів у настроєному на розмір стані. Недоліками зміцнення за допомогою таких інструментів є нестабільність сили розкочування при коливанні в межах допуску геометричних параметрів деталі, а також неможливість регулювання сил розкочування. Крім того, якщо попереднє зміцнення виконують робочими тілами з меншими радіусами, а остаточне зміцнення - робочими тілами з більшими радіусами, то середнє за модулем значення залишкових напружень стиску в приповерхневому прошарку недостатньо підвищується. Ці недоліки призводять до того, що довговічність деталі при роботі при змінних напруженнях підвищиться недостатньо. Відомо спосіб зміцнення багаторядним розкатником з підпружиненими опорними конусами, в якому силу дії куль на деталь регулюють шляхом зміни сили стискання пружини за допомогою гайки ([1], с.61). Недоліком цього способу зміцнення при використанні в рядах розкатника куль з різними діаметрами є неможливість незалежного регулювання сил притискання куль різних рядів до поверхні деталі, що призведе до недостатнього підвищення довговічності деталі при роботі при змінних напруженнях. За прототип нами прийнято спосіб вигладжування за допомогою двоалмазного пристрою, який складається з нерухомої основи, рухомого корпусу та вилки, яка шарнірно встановлена на осі в корпусі ([1], с.160). Вилка несе інструментивигладжувачі, в яких робочими тілами є кристали алмазу з різними радіусами робочої поверхні, а між основою та корпусом встановлено пружину, яка притискає корпус із вилкою до деталі. В цьому способі попереднє зміцнення здійснюється кристалом алмазу з більшими головними радіусами кривизни робочої поверхні, а остаточне зміцнення - кристалом алмазу з меншими радіусами. Завдяки обертанню деталі та руху подачі супорта верстату разом із основою пристрою відбувається плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці. Недоліком такого способу зміцнення є те, що робоче тіло з більшим радіусом створює в зоні контакту невеликий тиск, а тому наводить у деталі недостатньо високі залишкові напруження стиску. Обробка деталі за допомогою робочих тіл, у яких 60480 4 робочі поверхні мають різні радіуси кривизни, з прикладанням до робочих тіл зусиль деформування, що не знаходяться в оптимальному співвідношенні, недостатньо підвищує довговічність деталі при роботі при змінних напруженнях. Крім того, в багатьох випадках доцільно для робочих тіл з більшими радіусами кривизни призначити більшу подачу, а в наведених аналогах робочі тіла з різними радіусами кривизни (кристали алмазу у вилці, кулі або ролики в розкатках) рухатимуться з однаковою подачею. Недоліками зміцнення за допомогою інструментів з одним робочим тілом у випадках, коли до робочого тіла прикладають значне зусилля деформування, є вигинання деталі в напрямку прикладеного до неї зусилля, що погіршує умови процесу обробки, а також значні навантаження на верстат, що знижує його довговічність. В основу корисної моделі поставлено завдання розробки способу зміцнення деталі поверхневим пластичним деформуванням, який забезпечить зміцненій деталі підвищену довговічність при роботі при змінних напруженнях. Вирішення поставленого завдання досягається тим, що у способі зміцнення деталі поверхневим пластичним деформуванням, в якому проводять попереднє зміцнення деталі інструментом, у котрому робоче тіло має більші головні радіуси кривизни R1 і R2 робочої поверхні, та остаточне зміцнення деталі інструментом, у котрому робоче тіло має менші головні радіуси кривизни r1 і r2 робочої поверхні, при цьому як при попередній, так і при остаточній обробці притискають кожне з робочих тіл до деталі з нормальною до її поверхні силою та здійснюють плавне переміщення осередків деформування таким чином, що ці осередки послідовно проходять усю поверхню деталі, що підлягає обробці, згідно винаходу, як інструмент для попередньої, так й інструмент для остаточної обробки містять одне або декілька робочих тіл відповідно з радіусами R1 R2 та r1, r2, причому значення радіусів r1 і R1, r2 і R2 відносяться як 1 r1 1 1 r 1 , 2 , 8 R1 2,5 8 R 2 1 а величини нормальних тисків, які створюються кожним з робочих тіл в осередку деформування, залежать від нормальних до поверхні деталі сил Р і р, прикладених до кожного з робочих тіл, встановлених відповідно у інструменті для попередньої та остаточної обробки, причому ці сили співвідносяться як r r p r r 0,7 1 2 2,3 1 2 . R1 R 2 P R1 R 2 При цьому в якості робочих тіл інструментів для зміцнення можуть бути використані ролики (Фіг.1 і Фіг.2, Фіг.5 і Фіг.6); кулі; кристали алмазу (Фіг.3 і Фіг.4) або синтетичного надтвердого матеріалу. Обкочування роликами або кулями дозволяє сформувати в деталі поверхневий пластично деформований шар значної товщини та характеризується високою продуктивністю обробки. Вигладжування за допомогою кристалів алмазу або синтетичного надтвердого матеріалу надає можливість сформувати залишкові напруження стиску 5 високого рівня у деталі з високою твердістю поверхневого шару, а також дозволяє зміцнювати тонкостінні деталі. Використання інструментів, які містять декілька робочих тіл, дає можливість зрівноважити систему зусиль деформування, які діють з боку робочих тіл на деталь, що покращує процес обробки та підвищує довговічність обладнання. Крім того, використання декількох робочих тіл дозволяє збільшити подачу (швидкість переміщення інструменту відносно деталі) у відповідне число разів, тобто збільшити продуктивність обробки. Якщо робоча поверхня є сферичною, то її головні радіуси кривизни однакові, тобто R1 R2 R у робочих тіл для попереднього зміцнення та r1 r2 r у робочих тіл для остаточного зміцнення. Відомо, що зі збільшенням товщини шару із залишковими стискаючими напруженнями та з підвищенням рівня стискаючих напружень до певної величини опір деталі втомі зростає ([1], с.292). Максимального за модулем значення залишкові напруження стиску зазвичай досягають на деякій відстані під поверхнею деталі ([3], с.52). У тонкому прошарку безпосередньо під поверхнею деталі наводяться або невеликі за модулем залишкові напруження стиску, або навіть залишкові напруження розтягу. З іншого боку, в багатьох випадках зародження втомних тріщин починається саме з поверхні. Звідси випливає висновок про можливість підвищення опору деталі втомі шляхом оптимізації епюри залишкових напружень у поверхневому шарі матеріалу. Згідно умови початку пластичного деформування Губера-Мізеса ([4], с.41-42) пластична деформація починається тоді, коли інтенсивність напружень int у розглядуваному об'ємі пружнопластичного тіла досягає границі текучості матеріалу T : int T де значення int можна виразити через головні напруження 1, 2, 3, за формулою: 1 ( 1 2 )2 ( 1 3 )2 (2 3 )2 . 2 При пружному стисканні двох тіл інтенсивність напружень має максимальне значення в точці, яка знаходиться на деякій глибині під центром площадки контакту. Глибина, на якій інтенсивність напружень первинно досягне границі текучості матеріалу при збільшенні сили, з якою стискуються розглядувані тіла, буде тим більшою, чим більші радіуси кривизни контактуючих поверхонь цих тіл. Тому, використовуючи для поверхневого пластичного деформування інструменти, в яких робочі тіла мають різні радіуси кривизни робочих поверхонь, можна наводити в поверхневому шарі деталі залишкові напруження стиску з екстремумом стискаючих напружень на різній глибині. При цьому, для того, щоб величина цього екстремуму була однаковою при зміцненні робочими тілами з різниint 60480 6 ми радіусами кривизни, необхідно до кожного з робочих тіл, що мають більші радіуси кривизни, прикладати більше зусилля. Коли спочатку проводять зміцнення деталі робочими тілами з більшими радіусами кривизни робочих поверхонь, притискаючи кожне з робочих тіл до деталі з нормальною до її поверхні більшою силою P , то в деталі формується поверхневий шар більшої товщини Hзміцн зі стискаючими напруженнями, максимальне за модулем значення яких знаходиться на більшій глибині Hextr під поверхнею деталі (Фіг.7). Якщо після цього провести зміцнення деталі робочими тілами з меншими радіусами кривизни робочих поверхонь, притискаючи кожне з робочих тіл до деталі з нормальною до її поверхні меншою силою p , то в тонкому при поверхневому прошарку завтовшки Hextr зростуть за модулем залишкові напруження стиску (Фіг.8). Отже, в результаті проведення у зазначений спосіб попередньої та остаточної зміцнювальної обробки, в деталі утвориться поверхневий пластично деформований шар із залишковими стискаючими напруженнями, причому в тонкому при поверхневому прошарку, в якому під час експлуатації деталі зароджуються втомні тріщини, середнє за модулем значення залишкових напружень стиску буде підвищено. Це забезпечить деталі, зміцненій поверхневим пластичним деформуванням у спосіб, що заявляється, підвищену довговічність при роботі при змінних напруженнях. Проводити зміцнення деталі трьома та більшою кількістю інструментів недоцільно, оскільки три та більше робочих ходів можуть призвести до перенаклепу поверхні деталі внаслідок великої кратності прикладання сили. Якщо відношення радіусів не знаходяться у зазначених діапазонах, то в приповерхневому прошарку середнє за модулем значення залишкових напружень стиску підвищиться недостатньо. У технічному рішенні, що заявляється, нові технічні ознаки при взаємодії з відомими дають новий технічний результат, спрямований на вирішення поставленого завдання. Таким чином, у порівнянні з прототипом запропоноване технічне рішення містить істотні відмінні ознаки і, отже, відповідає критерію „новизна". Ознаки, які відрізняють технічне рішення, що заявляється, від прототипу, не виявлені в інших технічних рішеннях при вивченні цієї галузі техніки і, отже, забезпечують рішенню, що заявляється, винахідницький рівень. Технічна сутність корисної моделі пояснюється на кресленнях. Фіг.1 і Фіг.2 є схемами відповідно попередньої та остаточної обробки при зміцненні зовнішньої поверхні деталі типу тіла обертання двома роликовими обкатниками. Фіг.3 і Фіг.4 є схемами відповідно попередньої та остаточної обробки при зміцненні зовнішньої циліндричної поверхні деталі двома вигладжувачами. Фіг.5 є схемою обкочування плоскої поверхні пластини циліндричним роликом з радіусом 7 60480 R1 70 мм , до якого прикладають нормально до поверхні пластини питоме зусилля P 8,75 105 Н / м . Фіг.6 є схемою обкочування плоскої поверхні пластини циліндричним роликом з радіусом r1 28 мм , до якого прикладають нормально до поверхні пластини питоме зусилля p 3,0 105 Н / м . Фіг.7 зображує розподіл залишкових напружень по глибині у поверхневому шарі пластини після обкочування плоскої поверхні пластини циліндричним роликом з радіусом 70мм, до якого прикладали нормально до поверхні пластини питоме зусилля 8,75 105 Н / м . Фіг.8 зображує розподіл залишкових напружень по глибині у поверхневому шарі пластини після обкочування плоскої поверхні пластини спочатку циліндричним роликом з радіусом 70мм, до якого прикладали нормально до поверхні пластини питоме зусилля 8,75 105 Н / м , а потім циліндричним роликом з радіусом 28мм, до якого прикладали нормальне питоме зусилля 3,0 105 Н / м . Механічні властивості матеріалу пластин: E 2 1011 Па , v 0,3 , T 400 МПа , площадка текучості горизонтальна. Приклад. Поверхневе пластичне деформування деталей - пластин із поперечним перерізом 14мм х 20мм виконують обкочуванням на фрезерному верстаті. Механічні властивості матеріалу пластин: модуль пружності першого роду E 2 1011 Па , коефіцієнт Пуассона v 0,3 ; границя текучості T 400 МПа , площадка текучості горизонтальна. Попередня зміцнювальна обробка - обкочування плоскої поверхні пластини циліндричним роликом з радіусом R1 70 мм , до якого прикладають нормально до поверхні пластини питоме зусилля P 8,75 105 Н на 1м довжини твірної циліндра (Фіг.5). Остаточна зміцнювальна обробка - обкочування плоскої поверхні пластини циліндричним роликом з радіусом r1 28 мм , до якого прикла дають нормально до поверхні пластини питоме зусилля p 3,0 105 Н на 1м довжини твірної циліндра (Фіг.6). Розподіл залишкових напружень по глибині, яка відраховується від поверхні пластини, визначають за методикою Давиденкова ([3], с.5456), користуючись отриманою експериментально 8 залежністю деформації пластини від товщини шару, знятого з її поверхні електрополіруванням. На Фіг.7 показано розподіл залишкових напружень xx по глибині у поверхневому шарі пластини після попередньої зміцнювальної обробки по схемі Фіг.5. На Фіг.8 показано розподіл залишкових напружень xx по глибині у поверхневому шарі пластини після послідовного проведення попередньої та остаточної зміцнювальної обробки по схемам відповідно Фіг.5 і Фіг.6. В цьому випадку r1 28,0 1 r , 2 1, R1 70,0 2,5 R 2 p r1 r2 3,0 28,0 0,86 / / P R1 R2 8,75 70,0 Фіг.7 показує, що після попередньої зміцнювальної обробки по схемі Фіг.5 у пластині сформувався поверхневий шар зі стискаючими напруженнями, що має товщину Hзміцн 115 мм , причому , максимальне за модулем значення стискаючого напруження знаходиться на глибині Hextr 0,36 мм під поверхнею пластини. Фіг.8 показує, що якщо після попередньої зміцнювальної обробки по схемі Фіг.5 провести остаточну зміцнювальну обробку по схемі Фіг.6, то в приповерхневому прошарку завтовшки Hextr зростуть за модулем залишкові напруження стиску. Оскільки залишкові напруження стиску, особливо в приповерхневому прошарку, сповільнюють зародження та розвиток втомних тріщин, то проведення попередньої та остаточної зміцнювальної обробки у спосіб, що заявляється, забезпечить деталі підвищену довговічність при роботі при змінних напруженнях. Виходячи з вищевикладеного, можна зробити висновок, що технічне рішення, яке заявляється, задовольняє критерію «Промислова придатність». Джерела інформації: 1. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. - М.: Машиностроение, 1987. 5 2. Патент 13178 України МПК В24В39/02, заявл. 14.10.1991, опубл. 28.02.1997. 3. Каледин Б.А., Чепа П.А. Повышение долговечности деталей поверхностным деформированием. - Минск: Наука и техника, 1974. 4. Малинин Н.Н. Прикладная теория пластичности и ползучести. - М.: Машиностроение, 1985. 9 60480 10 11 Комп’ютерна верстка Н. Лиcенко 60480 Підписне 12 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for strengthening part by surface plastic deformation

Автори англійськоюPopovych Oleksii Hennaniiovych, Shevchenko Volodymyr Hryhorovych

Назва патенту російськоюСпособ упрочнения детали поверхностным пластическим деформированием

Автори російськоюПопович Алексей Геннадьевич, Шевченко Владимир Григорьевич

МПК / Мітки

МПК: B24B 39/00

Мітки: спосіб, деталі, пластичним, зміцнення, поверхневим, деформуванням

Код посилання

<a href="https://ua.patents.su/6-60480-sposib-zmicnennya-detali-poverkhnevim-plastichnim-deformuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення деталі поверхневим пластичним деформуванням</a>

Попередній патент: Спосіб приготування інсектициду для боротьби з колорадським жуком

Наступний патент: Спосіб фітоочищення нафтозабруднених ґрунтів

Випадковий патент: Спосіб лікування гіпергідрозу ніг за індріксоном