Запірний модуль трубопроводу

Номер патенту: 67891

Опубліковано: 12.03.2012

Автори: Степахно Володимир Іванович, Патон Борис Євгенович, Романюк Валерій Степанович, Даник Юрій Григорович

Формула / Реферат

1. Запірний модуль трубопроводу, що містить корпус, який з'єднує трубу, з якої витікає речовина, з трубою, орієнтованою у напрямку подальшого транспортування речовини, який відрізняється тим, що корпус виконаний із двох або більше сегментів, з'єднаних один з одним в єдине ціле, а нижня і верхня частини кожного з сегментів виконані з можливістю з'єднання відповідно з трубою, із якої витікає речовина, і трубою, по якій далі буде транспортуватися ця речовина.

2. Запірний модуль за п. 1, який відрізняється тим, що інтенсивність потоку речовини, що витікає з труби, регулюють шляхом регулювання відстані між сегментами.

3. Запірний модуль за п. 1, який відрізняється тим, що у одному або більше сегментах виконують щонайменше по одному наскрізному отвору, при цьому модуль оснащують запірним елементом, встановленим з можливістю перекриття отворів.

Текст

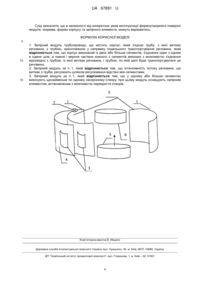

Реферат: Запірний модуль трубопроводу містить корпус, який з'єднує трубу, з якої витікає речовина, з трубою, орієнтованою у напрямку подальшого транспортування речовини. Корпус виконаний із двох або більше сегментів, з'єднаних один з одним в єдине ціле. UA 67891 U (12) UA 67891 U UA 67891 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до трубопровідного транспорту і призначена для ремонту трубопроводів, по яким транспортуються рідкі, газоподібні та інші речовини. Найбільш поширеного застосування вона матиме при усуненні аварійних ситуацій на нафтових та газових трубопроводах, працюючих при високому тиску речовини, що витікає, без зупинення руху останньої під час проведення ремонту. Трубопроводи та гирла свердловин експлуатуються в досить складних умовах, тому що вони перебувають під впливом значних деструктивних внутрішніх та зовнішніх факторів: тиску робочої речовини, підводних течій, хвиль, поверхневого і донного льоду, корозії тощо. В результаті тривалого функціонування трубопроводів підвищується схильність трубного металу до сповільненого руйнування внаслідок виникнення і розвитку дефектів, обумовлених комплексом причин конструктивного, технологічного та експлуатаційного характеру. Так, причиною аварійної ситуації можуть бути місцеві пошкодження, які призводять до витоку робочої речовини (наприклад, точкова корозія, свищі), пошкодження трубопроводу і його ізоляції від ударів якорем судна, що проходить повз трубопровід, вібрація трубопроводу на ділянці, довжина якої дорівнює критичній або близька до неї та багато інших. Аварії нафтових і газових свердловин часто відносять до стихійного лиха, яке паралізує нормальну роботу галузі. Нерідко відкрите фонтанування свердловин призводить до загибелі людей, знищення самих свердловин, бурового обладнання та бурильного інструмента, пропадає величезна кількість продукції, що викидається фонтануючим струменем. Відкриті фонтани становлять велику загрозу не тільки нафтопромисловим спорудам, а і населеним пунктам і промисловим комплексам, розташованим в районі аварійного об'єкта. Аварійно-відновлювальні роботи пошкоджених ділянок трубопроводу в основному пов'язані з операціями з'єднання об'єктів традиційними способами: різьбовим, заклепками, зварюванням, бетонуванням тощо. А з недавніх пір стало можливим склеювання об'єктів, їх герметизація та ізоляція від навколишнього середовища. Але всі ці спроби відновлення стану трубопроводів приносять позитивні результати лише тоді, коли робоча речовина всередині трубопроводу спричиняє на нього незначний тиск. А у разі транспортування речовини під значним тиском, як, наприклад, нафти, ситуація значно ускладнюються. Фахівці всього світу працюють над вирішенням проблеми ліквідації наслідків неконтрольованого масштабного витікання продукту з пошкодженого трубопроводу і пропонують безліч методів, втілення яких у більшості випадків потребує його зупинки. Але будьяка зупинка трубопроводу пов'язана з великими втратами продукту через припинення його добування. Одним із поширених методів проведення аварійно-відновлювальних робіт на пошкоджених підводних трубопроводах є застосування спеціальних пристроїв - так званих кесонів, здатних щільно прилягати впритул до стінки пошкодженої ділянки труби з утворенням простору, який може бути ізольованим від навколишнього водного середовища для розміщення всередині водолаза. 9 Прикладом такого пристрою може бути кесон, описаний в патенті РФ № 2342492 (MПK : E02D23/00, опубл. 27.12.2008 р.). Кесон має змогу повертатися навколо осі трубопроводу, він містить камеру у вигляді короба з відкритим дном, на бокових стінках її виконані сегментні виїмки з радіусом дуги, сумірним радіусу трубопроводу. За допомогою фіксаторів та закріплювальних елементів камеру притискають до зовнішньої поверхні труби по твірним і дугам, утворюючи робочий простір для водолаза. Недоліком кесона є великі габарити, громіздкість, складність встановлення та закріплення на поверхні труби. Але головним його недоліком є те, що кесон не можна експлуатувати на працюючому трубопроводі, по якому подається робоча речовина, особливо, коли остання надходить під значним тиском, через що на період ремонту трубопровід, як правило, зупиняється. Більш прогресивним з позиції можливості проведення ремонтних робіт без необхідності зупинки трубопроводу, є метод, який передбачає застосування композиційної стрічки, якою обгортають ушкоджену ділянку труби з накладанням шарів, регулюючи при цьому силу натягу з 8 поступовим зниженням до нульового значення (патент РФ № 2068526, MПK : F16L58/16, опубл. 27.10.1999 р.). Стрічка складається з першого гнучкого шару композиційного матеріалу, який містить волокна з полімерною в'яжучою основою, другого клейкого шару, третього шару, що містить пластичну несучу плівку, та четвертого клейкого шару. Для поліпшення умов склеювання стрічки на стрічку на зовнішню поверхню багатошарової стрічки нанесена ґрунтовка. Кількість шарів, необхідних для ефективного ремонту труби, варіюється в залежності від довжини пошкодженої ділянки труби. 1 UA 67891 U 8 5 10 15 20 25 30 35 40 45 50 55 60 Застосування подібної стрічки описано також в патенті України № 15437 (МПК : F16L55/18, 57/00, опубл. 17.07.2006 р.). Такі стрічки успішно впроваджуються для "залатування" дефектних місць трубопроводів, але вони розраховані лише на ті з них, котрі не зазнають суттєвого внутрішнього тиску з боку робочої речовини. А у разі транспортування такого продукту, як нафта чи газ, які подаються в трубопровід під значним тиском, ніяка багатошарова стрічка не в змозі буде його витримати. Для проведення ремонтних робіт на пошкоджених нафтових та газових трубопроводах, зокрема, в аварійних ситуаціях на гирлах свердловин застосовується також запірний модуль 6 трубопроводу, до складу якого входить корпус з нижнім фланцем (патент РФ № 2143541, МПК : F21B33/03, опубл. 27.12.1999 р.). В його корпусі встановлена герметизуюча вставка з ущільнюючими елементами та патрубком із запірним органом (кульовим краном) для перекриття труби. Для здійснення перекриття труби на останній монтують корпус, після чого в корпусі центрується, встановлюється та фіксується герметизуюча вставка. Щільність прилягання та стійке положення герметизуючої вставки в порожнині корпусу забезпечується за рахунок цілого ряду технологічних прийомів, наприклад, оснащенням обох деталей різноманітними конструктивними елементами, як-то упорами, поворотними втулками, шпонками, пружинами, фіксаторами, а також виконанням на контактуючих поверхнях виступів та відповідних пазів. Недолік цієї конструкції полягає у тому, що вона є конструктивно ускладненою, процес її монтажу потребує складного оснащення та значних зусиль. За прототип корисної моделі прийнятий запірний модуль трубопроводу, до складу якого входить корпус з нижнім фланцем, на бокових стінках корпусу виконаний щонайменше один отвір, а модуль оснащений запірним елементом, встановленим з можливістю перекриття отворів, виконаних на бокових стінках запірного елементу, які за формою та кількістю співпадають з отворами корпусу, корпус закритий верхнім фланцем з отвором, в якому встановлений патрубок для з'єднання з частиною труби, орієнтованої у напрямку транспортування речовини, а у нижньому фланці також виконаний отвір, в якому встановлений патрубок для з'єднання з частиною труби, з якої відбувається витікання речовини (патент UA № 59333, МПК (2011.01): F21L29/00, Е21В33/03 опубл. 10.05.2011 p.). Описаний в прототипі модуль застосовується для проведення ремонтних робіт на пошкоджених нафтових та газових трубопроводах, зокрема, в аварійних ситуаціях на гирлах свердловин. Недолік цієї конструкції полягає у тому, що вона є конструктивно ускладненою, процес її монтажу потребує складного оснащення та значних зусиль. Але головний недолік відомого модулю полягає в його непридатності для застосування при ремонті функціонуючих трубопроводів, особливо трубопроводів, що працюють під високим тиском. Зважуючи на те, що швидкість та тиск потоку, що витікає з труби, є досить великими, можна констатувати, що встановлення цього модулю на такий трубопровід не тільки призведе до суттєвих втрат речовини під час проведення монтажних робіт, і є досить складним, а у більшості випадків практично неможливим, крім того вартість їх надзвичайно висока. Задача, що була поставлена при розробці даної корисної моделі, полягає в створені запірного модуля для ефективного функціонування при проведенні ремонтних робіт на діючих пошкоджених трубопроводах, що працюють під тиском в умовах неконтрольованого витікання продукту. Поставлена задача вирішується завдяки тому, що запірний модуль трубопроводу, що включає корпус, який з'єднує трубу, з якої витікає речовина, з трубою, орієнтованою у напрямку подальшого транспортування речовини, виконаний із двох або більше сегментів, з'єднаних один з одним в єдине ціле, а нижня і верхня частини кожного з сегментів відповідно з'єднуються з трубою, із якої витікає речовина, і трубою, по якій далі буде транспортуватися ця речовина. Також запропоноване рішення дозволяє здійснювати регулювання інтенсивності потоку, що витікає з пошкодженої ділянки в оточуюче модуль середовище, і тим самим попереджувати руйнівну дію динамічного удару та швидкісного напору речовини, що витікає, під час здійснення ремонту, при цьому, у разі, коли інтенсивність потоку є такою, що не дозволяє поєднати окремі сегменти у єдине ціле, у сегментах модуля від одного і більше, виконують щонайменше по одному наскрізному отвору, при цьому модуль оснащений запірним елементом, встановленим з можливістю перекриття отворів. Вказаний вище технічний результат, який досягається в процесі експлуатації корисної моделі, обумовлений ознаками, які відрізняють її від ознак подібних ремонтних пристроїв, описаних згідно з відомим рівнем техніки, зокрема, у винаході, прийнятому за прототип. Основною проблемою, яка завжди виникає при проведенні ремонту трубопроводів високого тиску (зокрема, підводних), є складність та незручність, а в більшості випадків і неможливість 2 UA 67891 U 5 10 15 20 25 30 35 40 45 50 55 встановлення пристроїв, перекриваючих пошкоджену ділянку. Причиною цього є висока швидкість та тиск продукту, який витікає, що заважає проведенню ремонтних робіт. Динаміка потоку може бути настільки великою, що пристрої просто зносяться цим потоком, і в оточуюче середовище потрапляє велика маса продукту. Через це, як було вказано вище, для здійснення ремонту у більшості випадків потрібно було зупиняти потік, що пов'язано з усіма витікаючими з цього вищезгаданими наслідками. Запропонований запірний модуль включає корпус, що сформований із сукупності окремих сегментів, які при з'єднанні утворюють єдине ціле, та може мати, за необхідності, на стінках сегмента наскрізні отвори (вікна), які можуть перекриватись, що надає змогу керувати швидкісним потоком продукту, що витікає з пошкодженої ділянки труби, і «згладжувати» його гідродинамічний удар в момент ліквідації аварії. Конструкція запропонованого модуля передбачає надходження високоінтенсивного потоку в щілини між сегментами до їх повного герметичного з'єднання та/або порожнину корпусу, звідки він витікає через його наскрізні отвори в оточуюче середовище. Завдяки цьому витіканню основний потік частково втрачає свою динаміку і тим самим попереджує руйнівну дію гідродинамічного удару та швидкісного напору потоку речовини в момент встановлення модуля на трубу та на самий модуль. Регулювання (зменшення) інтенсивності потоку, що витікає, досягається шляхом перекриття наскрізних отворів (вікон), яке забезпечується провертанням запірного елементу. Важливим моментом проведення ремонтних робіт є те, що збір сегментів в єдине ціле та/або перекриття наскрізних отворів здійснюється не раптово, а з визначеною швидкістю, величину якої встановлюють, орієнтуючись на особливості конкретної ситуації і виходячи з умов забезпечення безпечності роботи як самого модуля, так і зони його з'єднання з трубами. Саме за таких умов, коли динаміка потоку плавно зменшується, операція встановлення модуля перестає бути проблематичною, що є особливо важливим при ліквідації аварій трубопроводів, по яких транспортується продукт під високим тиском. Суть запропонованого технічного рішення наглядно демонструє креслення, де зображений модуль для ремонту трубопроводів, зокрема, підводних. Модуль складається із окремих сегментів 1 корпусу 2. На бокових стінках корпусу 2, у разі необхідності, виконані наскрізні отвори 3, кількість та розміри яких варіюється в залежності від конкретних умов експлуатації модуля, виду речовини, що транспортується, кліматичних умов тощо. Сегменти корпусу 2 щільно прилягають та надійно закріплюються до труби 5, з якої потік витікає, та до труби 6, по якій повинно відбуватися подальше транспортування цієї речовини. За допомогою запірного елементу 4 відбувається перекриття наскрізних отворів 3. Корпус, який формується із окремих сегментів, 2 та запірний елемент 4 встановлені, наприклад, з можливістю повертання один відносно одного. Корпус 2 при з'єднанні сегментів охоплює з усіх боків кожну частину труб, як ту частину труби 5, що була пошкоджена і із якої відбувається витікання речовини, так і ту частину труби 6, по якій передбачається її подальше транспортування і яка орієнтована у напрямку транспортування речовини. Корпус 2 може бути обладнаний поворотними елементами 7. Запірний модуль працює наступним чином. Сегменти своїми нижньою та верхньою частинами приєднуються до труб, які необхідно з'єднати, а своїми боковими краями щільно (герметично) з'єднуються один з одним. Доки між боковими краями (стінками) сегментів є деяка відстань потік речовини витікає в щілини між сегментами, втрачаючи частину своєї інтенсивності. Якщо інтенсивність потоку речовини, яка витікає, є такою, що щілин між сегментами, які мають місце до повного їх з'єднання, недостатньо для компенсації цієї інтенсивності, в сегментах виконуються отвори (наскрізні отвори), а самі сегменти приєднуються до труб, які необхідно з'єднати при повністю відкритих наскрізних отворах 3. Наскрізні отвори 3 можуть бути обладнані, наприклад, засувами або закриватися аналогічним внутрішньому модулю зовнішнім модулем, який може збиратися, наприклад, аналогічним внутрішньому способом, зверху нього, але так, щоб наскрізні отвори внутрішнього та зовнішнього модулів в момент їх встановлення співпадали. Потік речовини, що з високою інтенсивністю надходить із труби 5 в порожнину корпусу, витікає через наскрізні отвори 3 в оточуюче середовище, втрачаючи частину своєї інтенсивності. Шляхом провертання запірного елемента 4 відносно корпусу 2 (або корпусу 2 відносно запірного елемента 4) наскрізні отвори 3 поступово перекриваються - таким чином здійснюється регулювання (зменшення) інтенсивності потоку, що витікає, і створюються сприятливі умови для проведення ремонтних робіт пошкодженого трубопроводу без необхідності припинення витікання речовини. Як було сказано вище, швидкість перекриття встановлюють, виходячи з умов забезпечення безпечності роботи запірного модуля та зони його з'єднання з трубами. 3 UA 67891 U Слід зазначити, що в залежності від конкретних умов експлуатації формоутворюючі поверхні модуля, зокрема, форма корпусу та запірного елемента, можуть варіюватись. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Запірний модуль трубопроводу, що містить корпус, який з'єднує трубу, з якої витікає речовина, з трубою, орієнтованою у напрямку подальшого транспортування речовини, який відрізняється тим, що корпус виконаний із двох або більше сегментів, з'єднаних один з одним в єдине ціле, а нижня і верхня частини кожного з сегментів виконані з можливістю з'єднання відповідно з трубою, із якої витікає речовина, і трубою, по якій далі буде транспортуватися ця речовина. 2. Запірний модуль за п. 1, який відрізняється тим, що інтенсивність потоку речовини, що витікає з труби, регулюють шляхом регулювання відстані між сегментами. 3. Запірний модуль за п. 1, який відрізняється тим, що у одному або більше сегментах виконують щонайменше по одному наскрізному отвору, при цьому модуль оснащують запірним елементом, встановленим з можливістю перекриття отворів. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюShutoff module of a pipeline

Автори англійськоюPaton Borys Yevhenovych, Danyk Yurii Hryhorovych, Romaniuk Valerii Stepanovych, Stepakhno Volodymyr Ivanovych

Назва патенту російськоюЗапорный модуль трубопровода

Автори російськоюПатон Борис Евгеньевич, Даник Юрий Григорьевич, Романюк Валерий Степанович, Степахно Владимир Иванович

МПК / Мітки

МПК: E21B 33/00

Мітки: трубопроводу, модуль, запірний

Код посилання

<a href="https://ua.patents.su/6-67891-zapirnijj-modul-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Запірний модуль трубопроводу</a>

Попередній патент: Двоколійний балансирний візок перевантажувача

Наступний патент: Спосіб транспортування і очистки коренебульбоплодів

Випадковий патент: Спосіб моніторингу об'єктів теплопостачання та спосіб контролю системи опалювання будівель