Гідродинамічний фільтр

Формула / Реферат

Гідродинамічний фільтр, який утримує циліндричний корпус з вхідним патрубком і плоскою кришкою, у якому розташований співвісно і з зазором до його внутрішньої поверхні циліндричний фільтроелемент з вихідним і зливним патрубками та знімною дисковою касетою з центральним отвором, виконаною у вигляді перфорованої дископодібної підкладки з центральним отвором, покритої фільтруючим матеріалом, що разом з внутрішньою поверхнею кришки утворюють напірний канал постійної висоти для здійснення гідродинамічного способу очищення рідини від твердих домішок, який відрізняється тим, що внутрішня поверхня кришки корпусу фільтра на ділянці від входу в напірний канал і в напрямку до виходу з нього, виконана у вигляді, що відповідає залежності

![]() , м,

, м,

де hn і dn - висота і діаметр напірного каналу в проміжному перерізі, м;

hн і dH - висота і діаметр напірного каналу на вході, м;

Кф - коефіцієнт живого перерізу фільтруючої поверхні дискової касети;

![]() - відношення поздовжньої швидкості

- відношення поздовжньої швидкості ![]() рідини в напірному каналі до швидкості

рідини в напірному каналі до швидкості ![]() фільтрації, при цьому за вхід в напірний канал приймають переріз, що відповідає максимальному діаметру перфорованої частки дискової касети фільтроелемента.

фільтрації, при цьому за вхід в напірний канал приймають переріз, що відповідає максимальному діаметру перфорованої частки дискової касети фільтроелемента.

Текст

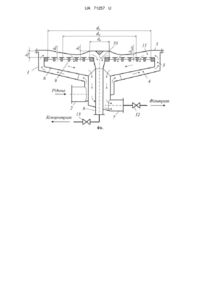

Реферат: UA 71257 U UA 71257 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до самоочисних пристроїв для очищення рідини від твердих домішок, що здійснюється у напірних каналах через проникні поверхні з використанням перехресних потоків, і може бути використаним, зокрема для отримання якісної технічної води на промислових підприємствах. Відомий мембранний модуль, який утримує щонайменше один напірний канал, утворений двома паралельними дисковими поверхнями, щонайменше одна з яких проникна і з центральним отвором для видалення концентрату, і сполучений з отворами для вводу рідини і виводу фільтрату, що чергуються по колу і через один по замкнутій синусоїді з боку зовнішнього діаметра дисків (Патент України № 60545, B01D 63/08 (2006.01), опубл. 25.06.2011, Бюл. № 12). Якщо розглядати відомий модуль в пакеті мембранного апарату як сприйнятий, то у окремому варіанті, де є можливість щось покращити, він характеризується наявністю застійних зон на фільтруючій поверхні, що призводить в свою чергу до погіршення умов фільтрації і прискорення її засмічення. Ця риса пояснюється поданням рідини в напірний канал не суцільним потоком в його кільцевий вхід, а через отвори, розташовані перед ним і на деякій відстані один від одного. Слід відзначити досягнення у відомому модулі зниження втрат рідини зі зливом при здійснені тангенціального способу її очищення, що пояснюється розташуванням отвору для видалення концентрату по центру дискової поверхні. Таке розташування згадуваного отвору забезпечує при цьому лінійну зміну площі поперечного перерізу дископодібного напірного каналу, що є однією з ознак можливого досягнення постійної швидкості рідини в напірному каналі для отримання найкращих умов ведення процесу тангенціального очищення рідини від твердих домішок. І так як швидкість рідини в напірному каналі є результатом відношення витрат рідини до площі перерізу, в якому вона визначається, то зрозуміло, що другою ознакою отримання постійного її значення повинна бути і лінійна зміна витрат рідини уздовж напірного каналу. Тобто, без наявності другої ознаки отримання постійної швидкості рідини у напірному каналі не можливо. Коротко, вона полягає у потребі зміни коефіцієнта живого перерізу фільтруючого елемента у радіальному напрямку, що у даному разі не можливо отримати, так як він виконаний із стандартних фільтруючих матеріалів, маючих постійний по площі згадуваний коефіцієнт. Найбільш близьким за технічною суттю і досягнутим результатом є гідродинамічний фільтр, що описаний у відомому способі розділення рідини на фільтрат і концентрат, який утримує циліндричний корпус з вхідним патрубком і плоскою кришкою, у якому розташований співвісно і з зазором до його внутрішньої поверхні циліндричний фільтроелемент з вихідним і зливним патрубками та знімною дисковою касетою з центральним отвором, виконаною у вигляді перфорованої дископодібної підкладки з центральним отвором, покритої фільтруючим матеріалом, що разом з внутрішньою поверхнею кришки утворюють напірний канал постійної вишини для здійснення гідродинамічного способу очищення рідини від твердих домішок /Патент України № 54061, МПК (2009), B01D 37/00, 61/14, опубл. 25.10.2010, Бюл. № 20./. Слід відзначити, що відомому гідродинамічний фільтр має найкращі умови здійснення процесу гідродинамічного очищення рідини від твердих домішок і, як наслідок, рівномірну фільтрацію рідини по всій фільтруючій поверхні із-за відсутності застійних зон завдяки подання рідини по всій площі входу напірного каналу, найменші втрати рідини зі зливом завдяки розташуванню зливного отвору в центрі касети і її тиску за рахунок наявності постійної швидкості рідини уздовж напірного каналу. Потреба у вдосконаленні відомого фільтра виникла в зв'язку з значними працевтратами, обумовленими значними складнощами при виготовлені знімної дискової касети, а саме перфорацій в її дископодібній підкладці, що підвищує вартість фільтра і знижує можливості його використання. Справа в тому, що, як згадувалось вище, постійна швидкість рідини в напірному каналі можлива при двох умовах, а саме при наявності лінійних змін площі його поперечного перерізу і витрат рідини уздовж нього, що має місце в відомому фільтрі. Перша з цих умов не потребує будь яких додаткових конструктивних ускладнень для отримання постійної вишини напірного каналу. Друга же умова потребує певних ускладнень конструкції знімної дискової касети, а саме її перфорованої підкладки. І якщо не вдаватись в подробиці, то суть полягає у необхідності виконання перфорацій в ній таким чином, щоб коефіцієнт її живого перерізу при постійному коефіцієнті живого перерізу фільтруючого матеріалу відповідно змінювався у радіальному напрямку, тобто у напрямку руху рідини, що в свою чергу зв'язане зі зміною як розмірів перфорацій, так і кроку між ними. Проведені теоретичні дослідження показали, що позбавитись цього недоліку можливо, якщо виконання перфорацій у відомому фільтрі здійснювати вже відомими методами і з відомим 1 UA 71257 U 5 10 постійним коефіцієнтом живого перерізі по площі. При цьому матиме місце криволінійна зміна витрат рідини уздовж напірного каналу. І так як швидкість рідини у ньому є результатом відношення витрат рідини і площі поперечного перерізу, у якому вона визначається, то для отримання її постійного значення виникає потреба у відповідній зміні площі поперечного перерізу напірного каналу, що можливо у разі відповідної зміни його висоти у радіальному напрямку. Це означає, що внутрішня поверхня кришки корпусу фільтра від входу в напірний канал до його виходу повинна мати спеціальну форму, яка може бути виконана більш продуктивними способами, що спростить виготовлення фільтра без втрат переваг прототипу і розширить можливості його використання. В результаті досліджень встановлено, що це можливо у разі, коли внутрішня поверхня кришки корпусу фільтра, що разом з перфорованою поверхнею дискової касети фільтроелемента утворюють напірний канал, на поверхні від входу в напірний канал і в напрямку до виходу з нього, повинна бути виконана у вигляді, що відповідає наступній залежності hn hн 15 кф dн 2 2 (dн dп ) dn 4 dн і , м, (1) де hn і dn - висота і діаметр напірного каналу в проміжному перерізі, м; hн і dH - висота і діаметр напірного каналу на вході, м; Кф - коефіцієнт живого перерізу фільтруючої поверхні дискової касети; i n / 0 - відношення поздовжньої швидкості n рідини в напірному каналі до швидкості 0 20 25 30 35 40 45 50 55 фільтрації, при цьому за вхід в напірний канал приймають переріз, що відповідає максимальному діаметру перфорованої частки дискової касети фільтроелемента. Технічною задачею корисної моделі є удосконалення конструкції гідродинамічного фільтра, у якому, завдяки раціональному виготовленню кришки корпусу, досягається спрощення виготовлення фільтра і розширення можливостей його використання та збереження переваг прототипу. Поставлена задача досягається тим, що у гідродинамічному фільтрі, який утримує циліндричний корпус з вхідним патрубком і плоскою кришкою, у якому розташований співвісно і з зазором до його внутрішньої поверхні циліндричний фільтроелемент з вихідним і зливним патрубками та дисковою касетою з центральним отвором, виконаною у вигляді перфорованої дископодібної підкладки з центральним отвором, покритої фільтруючим матеріалом, що разом з внутрішньою поверхнею кришки утворюють напірний канал постійної висоти для здійснення гідродинамічного способу очищення рідини від твердих домішок, згідно корисної моделі, внутрішня поверхня кришки корпусу фільтра на ділянці від входу в напірний канал і в напрямку до виходу з нього, виконана у вигляді, що відповідає залежності (1), при цьому за вхід в напірний канал приймається переріз, що відповідає максимальному діаметру перфорованої частки знімної дискової касети фільтроелемента. На кресленні показаний варіант запропонованого гідродинамічного фільтра. Фільтр утримує циліндричний корпус 1 з вхідним патрубком 2 і знімною кришкою 3. У корпусі 1 з зазорами 4 і 5 до його внутрішньої поверхні співвісно розташований циліндричний фільтроелемент 6 з вихідним 7 і зливним 8 патрубками та знімною дисковою касетою 9 з центральним отвором 10, яка складена з проникливих фільтруючого матеріалу і підкладки у вигляді дисків з центральними отворами, що утворюють центральний отвір 10, і мають постійний коефіцієнт живого перерізу. Проникна частка касети 9 визначається діаметрами dн і dк, при цьому внутрішня поверхня кришки 3, що на вказаній ділянці виконана за залежністю (1), і зовнішня поверхня касети 9 утворюють напірний канал 11 з змінною висотою hn, який виходом діаметром dк і висотою hк сполучається через центральний отвір 10 з порожниною зливного патрубка 8, а входом діаметром dн і висотою hн через зазори 5 і 4 - з порожниною вхідного патрубка 2 та через перфорації в касеті 9 і порожнину фільтроелемента 6 з вихідним його патрубком 7. Особливість запропонованого фільтра полягає в тому, що максимальний розмір частинок твердих домішок у забрудненій рідині, що підлягає очищенню, визначається не розміром висоти виходу із напірного каналу, як це має місце у інших гідродинамічних фільтрах, а розміром висоти hmin цього каналу, що має місце ближче до виходу з нього. Забруднену рідину під тиском та безперервним потоком подають у вхідний патрубок 2, яка потім по зазорам 4 і 5 потрапляє у циліндричний вхід напірного каналу 11, при цьому вже в зазорі 5 вона рухається з постійною швидкістю. Далі забруднена рідина потрапляє у напірний канал 11 і, завдяки прийнятим конструктивним заходам, рухається в ньому у бік його виходу теж з постійною швидкістю і паралельно проникливій поверхні касети 9, при цьому більша її частка 2 UA 71257 U 5 10 15 20 25 30 35 40 поступово залишає напірний канал 11 у ортогональному напрямку через перфорації у поверхні касети 9 і у вигляді фільтрату потрапляє спочатку у порожнину фільтроелемента 6, а потім через вихідний патрубок 7 залишає фільтр. Друга же частка рідини, що рухається від входу в напірний канал 11 до виходу з нього, разом з забрудненнями зливається з фільтра через центральний отвір 10 касети 9 і зливний патрубок 8 у вигляді концентрату. Кількість фільтрату і концентрату визначається регулюючими елементами 12 і 13. З креслення очевидно, що діаметр dн касети 9, який визначає початок перфорованої її частки і вхід в напірний канал 11 висотою hн, значно більший за розміром діаметра dк, який визначає кінець її перфорованої частки і вихід із напірного каналу 11 висотою hк, Це свідчить про те, що при однаковій швидкості рідини в них і незначній різниці між висотами hн і hк втрати її значно менші, ніж такі ж втрати у інших відомих гідродинамічних фільтрах, окрім прототипу і шарового очисника. На кресленні показаний варіант одноканального фільтра для грубого і тонкого очищення рідини від твердих забруднень, де утворююча напірний канал 11 непрониклива поверхня виконана у вигляді кришки 3 з внутрішньою поверхнею, форма якої відповідає залежності (1), а утворююча його прониклива поверхня виконана у вигляді плоскої касети 9, тобто диска з центральним отвором 10. Але це не виключає можливість і інших варіантів фільтра, в яких ці поверхні можуть бути як з центральним отвором так і без нього, при цьому одна з них обов'язково має центральний отвір. Все це забезпечує спрощення виготовлення запропонованого фільтра і розширення можливостей його використання. До того ж, виготовлення касети 9 не виключає використання всіх можливих плоских матеріалів, що використовуються у інших відомих фільтрах та апаратах для розділення рідин, у тому числі і напівпроникних мембран. Запропоноване виконання внутрішньої поверхні кришки 3 за формою, визначеною залежністю (1), дало можливість значно спростити виготовлення дискової касети 9, наприклад з застосуванням токарних чи токарно-карусельних станків без значної кількості перестановок деталей і інструмента і зберегти постійну швидкість рідини у напірному каналі 11. Це в свою чергу забезпечує збереження найкращих умов здійснення гідродинамічного способу очищення рідини від твердих домішок у напірному каналі 11, що мають місце і у прототипі, за рахунок чого зберегти низькі втрати тиску рідини, постійність тонкості очищення рідини по всій проникливій поверхні касети 9. Низькі втрати тиску і постійність тонкості очищення рідини сприяють розширенню можливостей використання фільтра, наприклад, для фракційного розподілу суспензій з більш високою ефективністю, а саме в випадках, де втрати тиску рідини різко обмежені. При цьому важливим є і те, що так як у винаході площа виходу з напірного каналу 11 набагато менша від площі його входу, то навіть при можливій незначній різниці їх висоти, і при однаковій швидкості рідини в них має місце різке зменшення кількості рідини, що зливається з фільтра разом з забрудненнями. Тобто, як і у прототипі, мають місце незначні втрати рідини на самоочищення гідродинамічного фільтра та підвищення його продуктивності. Таким чином, наявність відмінних ознак разом з відомими у запропонованому гідродинамічному фільтрі забезпечує спрощення виготовлення і розширення можливостей його використання та збереження переваг прототипу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Гідродинамічний фільтр, який утримує циліндричний корпус з вхідним патрубком і плоскою кришкою, у якому розташований співвісно і з зазором до його внутрішньої поверхні циліндричний фільтроелемент з вихідним і зливним патрубками та знімною дисковою касетою з центральним отвором, виконаною у вигляді перфорованої дископодібної підкладки з центральним отвором, покритої фільтруючим матеріалом, що разом з внутрішньою поверхнею кришки утворюють напірний канал постійної висоти для здійснення гідродинамічного способу очищення рідини від твердих домішок, який відрізняється тим, що внутрішня поверхня кришки корпусу фільтра на ділянці від входу в напірний канал і в напрямку до виходу з нього, виконана у вигляді, що відповідає залежності hn hн 55 кф dн 2 2 ( d н d п ) , м, dn 4 dн і де hn і dn - висота і діаметр напірного каналу в проміжному перерізі, м; hн і dH - висота і діаметр напірного каналу на вході, м; Кф - коефіцієнт живого перерізу фільтруючої поверхні дискової касети; 3 UA 71257 U i n / 0 - відношення поздовжньої швидкості n рідини в напірному каналі до швидкості 0 фільтрації, при цьому за вхід в напірний канал приймають переріз, що відповідає максимальному діаметру перфорованої частки дискової касети фільтроелемента. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюHydrodynamic filter

Автори англійськоюCheban Viktor Hryhorovych

Назва патенту російськоюГидродинамический фильтр

Автори російськоюЧебан Виктор Григорьевич

МПК / Мітки

МПК: B01D 61/14, B01D 29/01

Мітки: фільтр, гідродинамічний

Код посилання

<a href="https://ua.patents.su/6-71257-gidrodinamichnijj-filtr.html" target="_blank" rel="follow" title="База патентів України">Гідродинамічний фільтр</a>

Попередній патент: Шламовий амбар для токсичних відходів буріння та експлуатації нафтогазових свердловин

Наступний патент: Вібраційна установка

Випадковий патент: Біологічно активна компонента ("біота") для органо-мінеральних біоактивних добрив нового покоління