Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін

Формула / Реферат

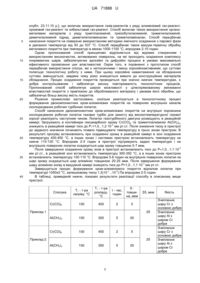

1. Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін, що включає послідовне осадження шарів хрому та алюмінію з наступним високотемпературним відпалом в вакуумі, який відрізняється тим, що осадження з газової фази шарів хрому виконують при термічному розпаді гексакарбонілу хрому Сr(СО)6 та шарів алюмінію при термічному розпаді триметілалюмінію Аl(СН3)3, при цьому попередньо формують три температурні зони спочатку для осадження хрому, а потім для осадження алюмінію.

2. Спосіб за п. 1, який відрізняється тим, що осадження шарів хрому та алюмінію виконують при тиску в вакуумній камері 1,0-1,2·10-2 мм рт. ст.

3. Спосіб за п. 1, який відрізняється тим, що при осадженні хрому гексакарбоніл хрому Сr(СО)6 нагрівають до температури 110-120 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 400-450 °C.

4. Спосіб за п. 3, який відрізняється тим, що шар хрому формують впродовж не менше 2-3 годин.

5. Спосіб за п. 1, який відрізняється тим, що при осадженні алюмінію триметілалюміній Аl(СН3)3 нагрівають до температури 100-110 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 300-350 °С.

6. Спосіб за п. 5, який відрізняється тим, що шар алюмінію формують впродовж не менше 5-6 годин.

Текст

Реферат: Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін, при якому осадження з газової фази шарів хрому виконують при термічному розпаді гексакарбонілу хрому Сr(СО)6 та шарів алюмінію при термічному розпаді триметілалюмінію Аl(СН3)3, при цьому попередньо формують три температурні зони спочатку для осадження хрому, а потім для осадження алюмінію. UA 71888 U (12) UA 71888 U UA 71888 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, зокрема належить до способів нанесення функціональних покриттів хрому та алюмінію шляхом газофазного осадження, і може бути використана в авіабудуванні та енергетичному машинобудуванні для захисту лопаток газових турбін від високотемпературної газової корозії внутрішніх порожнин охолоджуваних робочих лопаток турбін. Сучасний рівень робочих температур та потужностей газотурбінних двигунів (ГТД) значною мірою визначається використанням охолоджуваних лопаток турбін, які мають складну конфігурацію внутрішньої порожнини з охолоджуваними каналами, які з'єднуються з повітропідвідними каналами газового тракту двигуна системою перфорованих отворів. При такій дуже складній конструкції лопаток захист внутрішніх та зовнішніх трактових поверхонь від високотемпературної газової корозії є виключно складною задачею. Відомо, що в сучасних перспективних двигунах п'ятого покоління лопатки турбін повинні працювати впродовж заданого ресурсу при температурі газу перед турбіною 1850-1900 К і вище, що, безумовно, неможливо без надійного їх захисту від газової корозії [див. Ю. Елисеев. Перспективные технологии производства лопаток ГТД. - Двигатель, 2001. - № 5 (17), с. 4]. Практика показала, що найбільш ефективним засобом забезпечення високої довговічності лопаток газових турбін для використовуваних конструкційних матеріалів є застосування захисних покриттів. Відомий спосіб отримання захисного покриття на лопатках газових турбін, що включає послідовне осадження в вакуумі на зовнішню поверхню пера лопатки першого шару, наступне осадження другого шару на основі алюмінію та вакуумний відпал [див. Опис до патенту РФ № 2171315, М. к. С23С 14/06, опубл. 27.07.2001 р.]. При цьому перший шар являє собою конденсоване покриття із сплаву нікелю, який осаджують на шар з карбіду метала, вибраного з групи титан, хром, ніобій, тантал, молібден, вольфрам, ванадій або гафній, отриманий вакуумно-дуговим методом. Застосування описаного вище винаходу, на думку авторів, дозволить отримати новий клас покриттів, здатних значно (до двох разів) підвищити ресурс лопаток турбін. Однак цей спосіб може бути застосований тільки для нанесення покриттів на зовнішню поверхню турбінної лопатки і принципово не може бути використаний для нанесення металевого покриття на поверхнях внутрішніх каналів лопаток. Відомий також спосіб формування металевого покриття на поверхнях внутрішніх каналів лопаток турбіни, при умові, що лопатка турбіни має зовнішню поверхню і не менше одного внутрішнього каналу, що включає розміщення лопатки турбіни всередині камери хімічного осадження з парової фази (ХОПФ), підключення колектора газу-реагента не менше ніж до одного впускного отвору внутрішнього каналу, нанесення покриття на поверхні не менше ніж одного внутрішнього каналу по технології ХОПФ, з використанням газів-реагентів, що покривають металом, для формування металевої плівки на поверхні не менше ніж одного внутрішнього каналу, і відкачування залишкових газів-реагентів, що покривають металом, не менше, ніж з одного внутрішнього каналу через один вихідний отвір, що проходить по зовнішній поверхні одного внутрішнього каналу [див. Опис до патенту США № 7838070, М. кл. B05D 7/22, опубл. 23.11.10 р.]. При цьому спосіб характеризується тим, що гази-реагенти, що покривають металом, містять не менше ніж один алюмінієвий газ-реагент, хромовий газ-реагент та кобальтовий газ-реагент, включає наступну вакуум-термічну обробку металевого покриття, яку здійснюють при температурі в межах 1800 °F - 2000 °F, впродовж 2-10 годин, потім (попередньо) наносять маскуючий шар на зовнішню поверхню лопатки турбіни для захисту від металевих забруднень, які видаляють з зовнішньої поверхні лопатки турбіни шляхом змітання таких забруднень із зовнішньої поверхні лопатки турбіни, а також шляхом рідинного хонінгування зовнішньої поверхні лопатки турбіни. Металевий реагент містить органо-металічний матеріал з ряду триетілалюміній, триізобутілалюміній, триметілалюміній, диметілалюміній гідрид, диметілетиламіналан та триметіламіналан. Спосіб здійснюють в діапазоні температур від 200 °F до 1000 °F або в діапазоні температур від 200 °F до 800 °F. Описане вище технічне рішення дозволяє наносити двокомпонентні хром-алюмінієві покриття на поверхнях внутрішніх каналів лопаток. Однак, описаний вище спосіб не забезпечує необхідної якості покриття у зв'язку з нестабільним зчепленням покриття з матеріалом лопатки, що знижує надійність деталей в процесі їх експлуатації, а при зниженні вимог до параметрів експлуатації двигунів знижує їхню потужність. Найбільш близьким до пропонованого технічного рішення по призначенню, технічній суті та результату, який досягається, при використанні є газоциркуляційний спосіб нанесення функціональних двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини 1 UA 71888 U 5 10 15 20 25 30 35 40 45 50 55 60 охолоджуваних робочих лопаток газових турбін для захисту від високотемпературної газової корозії, що містить послідовне осадження шарів хрому та алюмінію з наступним високотемпературним відпалом в вакуумі для кінцевого формування структури покриття [див. Богуслаев А.В., Мурашко В.В. Газоциркуляционное покрытие лопаток турбины газотурбинных двигателей. - Вестник двигателестроения, 2006. - № 4. - С. 73-75], в якому після попередньої абразивної підготовки поверхні лопаток перенос атомів хрому та алюмінію із суміші на поверхню лопаток здійснюють за допомогою галогенів при температурі 1000±10 °С, а формування оптимальної структури покриття здійснюють в вакуумних печах при температурі 1 -3 1050±10 °С та залишковому тиску 1,3 (10 ...10 ) Па. В результаті такої обробки отримують покриття, мікроструктура якого складається з двох зон; зовнішньої однофазної та внутрішньої (дифузійної) багатофазної. Вміст Аl в зовнішній зоні покриття становить 18...22 % та Сr 4...4,5 %. Дифузійна зона містить 12... 14 % Аl та 6...7,5 % Сr, а також підвищений вміст в порівнянні з основним матеріалом V, Nb, W, що створює додаткову «бар'єрність» елементів і перешкоджає збідненню основного матеріалу лопаток в процесі експлуатації. Однак недоліком таких покриттів є, перш за все, вірогідність відшарування осаджених шарів, а також велика вартість, трудомісткість та недостатність можливостей для контролю технологічного процесу нанесення покриттів. Хоча на даний час газоциркуляційний спосіб нанесення покриттів (ГІДП) системи Ni-Al-Cr є єдиним, що використовується в серійному виробництві на теренах України та Росії, такі покриття не завжди забезпечують необхідну стійкість робочих лопаток турбін при їх експлуатації, особливо для лопаток турбін сучасних перспективних авіадвигунів з суттєво підвищеними характеристиками. Тому метою технічного рішення, що заявляють, є підвищення якості покриттів шляхом покращення характеристик покриття у відношенні міцності зчеплення з матеріалом турбінної лопатки при підвищених параметрах експлуатації газотурбінного двигуна. В основу заявлюваного технічного рішення поставлена задача покращення способу нанесення функціональних двокомпонентних хром-алюмінієвих покриттів на поверхнях внутрішніх каналів лопаток газових турбін, в якому, внаслідок осадження з газової фази шарів хрому при термічному розпаді гексакарбонілу хрому Сr(СО)6 та шарів алюмінію при термічному розпаді триметілалюмінію Аl(СН3)3, попереднього формування трьох температурних зон спочатку для осадження хрому, а потім для осадження алюмінію, забезпечується новий технічний результат. Новий технічний результат проявляється в більш високій адгезійній спроможності шару хрому, на який в подальшому осаджують шар алюмінію. Відсутність небажаних абсорбованих атомів і молекул, наприклад, з повітря дозволяє осаджувати шар алюмінію на ідеально очищені поверхні, а такі поверхні спроможні створювати нові сильні міжатомні зв'язки. Це виключає в подальшому відшарування покриття в цілому при подальшій термічній обробці лопатки турбіни в вакуумі. Поставлена задача вирішується тим, що у відомому способі нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін, що включає послідовне осадження шарів хрому та алюмінію з наступним високотемпературним відпалом в вакуумі, згідно з корисною моделлю, осадження з газової фази шарів хрому виконують при термічному розпаді гексакарбонілу хрому Сr(СО)6 та шарів алюмінію при термічному розпаді триметілалюмінію Аl(СН3)3, при цьому попередньо формують три температурні зони спочатку для осадження хрому, а потім для осадження алюмінію. Згідно з корисною моделлю, осадження шарів хрому та алюмінію виконують при тиску у -2 вакуумній камері 1,0...1,2·10 мм рт. ст. Згідно з корисною моделлю, при осадженні хрому гексакарбоніл хрому Сr(СО)6 нагрівають до температури 110...120 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 400-450 °С. Згідно з корисною моделлю, шар хрому формують впродовж не менше 2-3 годин. Згідно з корисною моделлю, при осадженні алюмінію триметілалюмінію Аl(СН3)3 нагрівають до температури 100-110 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 300-350 °С. Згідно з корисною моделлю, шар алюмінію формують впродовж не менше 5-6 годин. Як видно з викладення суті технічного рішення, що заявляють, воно відрізняється від прототипу і, отже, є новим. Як зазначено вище, відоме використання способу хімічного осадження з парової фази (аналога газоциркуляційного способу) [див. Опис до патенту США № 7838070, М. кл. B05D 7/22, 2 UA 71888 U 5 10 15 20 25 30 35 40 опубл. 23.11.10 р.], що включає використання газів-реагентів з ряду алюмінієвий газ-реагент, хромовий газ-реагент та кобальтовий газ-реагент. Спосіб включає також використання органометалевих матеріалів з ряду триетілалюміній, триізобутилалюміній, триметилалюміній, диметилалюміній гідрид, диметилетиламіналан та триметиламіналан. Спосіб передбачає нанесення покриття на поверхню використанням методики хімічного осадження з парової фази в діапазоні температур від 93 до 537 °С. Спосіб передбачає також вакуум-термічну обробку металевого покриття при температурі в межах 1000-1100 °С, впродовж 2-10 годин. Однак пропонований спосіб принципово відрізняється від відомих створенням і використанням високочистих, активованих поверхонь, на які проходить осадження комплексу покриваючих шарів, забезпечуючих адгезійні та дифузійні процеси в умовах максимально ефективного проявлення цих властивостей. Окрім того, в порівнянні з прототипом спосіб передбачає використання сполук, які є нетоксичними і менш корозійноактивними, що суттєво полегшує технологічну роботу з ними. При цьому корозійне навантаження на обладнання суттєво зменшується, завдяки чому різко знижуються вимоги до конструкційних матеріалів обладнання. Процес осадження покриттів проводиться при значно нижчих температурах, є добре контрольованим і забезпечує високу повторюваність технологічних процесів. Пропонований спосіб забезпечує широкі можливості у цілеспрямованому змінюванні властивостей покриття з прив'язкою до оброблюваного матеріалу і умовам його обробки, що забезпечує більш високу якість покриттів. Рішення промислово застосовано, оскільки реалізується в технологічному процесі формування двокомпонентних хром-алюмінієвих покриттів на поверхнях внутрішніх каналів охолоджуваних робочих турбінних лопаток. Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін для захисту від високотемпературної газової корозії реалізують наступним чином. Лопатки газотурбінного двигуна розміщують в реакційній камері. Загружають в контейнери гексакарбоніл хрому Сr(СО)6 та триметілалюмінію Аl(СН3)3, -4 знижують в реакційній камері тиск до Р1=1,0...1,2·10 мм рт.ст. Після зниження тиску в пристрої до заданого значення починають плавно підвищувати температуру в трьох зонах пристрою. В результаті прогріву встановлюють при осадженні хрому в реакційній камері в зоні осадження температуру 400-450 °С, в інших зонах і системах пристрою встановлюють температуру не нижче 110-120 °С. Впродовж 2-3 годин в пристрої підтримують задані температури і на внутрішніх поверхнях лопатки осаджується шар хрому товщиною 5-7 мкм. -4 Після завершення осадження хрому знов в пристрої встановлюють тиск до Р=1,0...1,1·10 мм рт.ст., в реакційній зоні встановлюють температуру 300-350 °С, а в інших зонах пристрою встановлюють температуру 100-110 °С. Впродовж 5-6 годин на внутрішніх поверхнях лопатки на шарі хрому осаджується шар алюмінію товщиною 20-25 мкм. Після завершення формування -4 шару алюмінію знову в вакуумній камері знижують тиск до Р=1,0...1,1·10 мм рт.ст. Завершується процес формування хром-алюмінієвого покриття відпалом лопатки при -1 -3 температурі 1050±5 °С, залишковому тиску 1,3(10 ...10 ) Па впродовж 2-5 годин. В таблиці, приведеній нижче, показані результати реалізації способу в описаному вище пристрої. Сполука Сr(СО)6 Т1 - т-ра нагріву, °С T1 - т-ра розпаду, °С τ - час, годин δтовшина, мкм 100 400 2 5 Приклад 1 Σδ, мкм 25 Аl(СН3)3 100 300 5 20 Сr(СО)6 100 450 2 5 Приклад 2 25 Аl(СН3)3 100 350 5 3 20 Якість Зчеплення шару Сr з основою добре Зчеплення шару Аl з шаром Сr добре Зчеплення шару Сr з основою добре Зчеплення шару Аl з шаром Сr добре UA 71888 U Сполука Т1 - т-ра нагріву, °С T1 - т-ра розпаду, °С τ - час, годин δтовшина, мкм Сr(СО)6 110 400 3 7 Приклад 3 Σδ, мкм 32 Аl(СН3)3 110 300 6 25 Сr(СО)6 110 450 3 7 Приклад 4 32 Аl(СН3)3 110 350 6 25 Якість Зчеплення шару Сr з основою добре Зчеплення шару Аl з шаром Сr добре Зчеплення шару Сr з основою добре Зчеплення шару Аl з шаром Сr добре Як видно з опису способу, пропоновані технічні рішення дозволяють підвищити якість покриттів шляхом поліпшення їх характеристик у відношенні міцності зчеплення з матеріалом турбінної лопатки при підвищених параметрах експлуатації газотурбінного двигуна. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 1. Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін, що включає послідовне осадження шарів хрому та алюмінію з наступним високотемпературним відпалом в вакуумі, який відрізняється тим, що осадження з газової фази шарів хрому виконують при термічному розпаді гексакарбонілу хрому Сr(СО)6 та шарів алюмінію при термічному розпаді триметілалюмінію Аl(СН3)3, при цьому попередньо формують три температурні зони спочатку для осадження хрому, а потім для осадження алюмінію. 2. Спосіб за п. 1, який відрізняється тим, що осадження шарів хрому та алюмінію виконують -2 при тиску в вакуумній камері 1,0-1,2·10 мм рт. ст. 3. Спосіб за п. 1, який відрізняється тим, що при осадженні хрому гексакарбоніл хрому Сr(СО)6 нагрівають до температури 110-120 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 400-450 °C. 4. Спосіб за п. 3, який відрізняється тим, що шар хрому формують впродовж не менше 2-3 годин. 5. Спосіб за п. 1, який відрізняється тим, що при осадженні алюмінію триметілалюміній Аl(СН3)3 нагрівають до температури 100-110 °С, в проміжній зоні забезпечують ту ж саму температуру, а в зоні осадження встановлюють температуру 300-350 °С. 6. Спосіб за п. 5, який відрізняється тим, що шар алюмінію формують впродовж не менше 5-6 годин. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of two-component chromium-aluminum coating on the inner cavities of the cooled working blades of the gas turbines

Автори англійськоюSahalovych Oleksii Vladyslavovych, Hryhoriev Oleksii Volodymyrovych, Kononykhin Oleksandr Volodymyrovych, Popov Viktor Vasyliovych, Sahalovych Vladyslav Viktorovych, Bohuslayev Viacheslav Oleksandrovych, Zhemaniuk Pavlo Dmytrovych, Tkachenko Vasyl Vasyliovych

Назва патенту російськоюСпособ нанесения двухкомпонентных хром-алюминиевых покрытий на внутренние полости охлаждаемых рабочих лопаток газовых турбин

Автори російськоюСагалович Алексей Владиславович, Григорьев Алексей Владимирович, Кононихин Александр Владимирович, Попов Виктор Васильевич, Сагалович Владислав Викторович, Богуслаев Вячеслав Александрович, Жеманюк Павел Дмитриевич, Ткаченко Василий Васильевич

МПК / Мітки

МПК: C23C 14/04

Мітки: хром-алюмінієвих, нанесення, покриттів, газових, турбін, внутрішні, охолоджуваних, лопаток, робочих, порожнини, двокомпонентних, спосіб

Код посилання

<a href="https://ua.patents.su/6-71888-sposib-nanesennya-dvokomponentnikh-khrom-alyuminiehvikh-pokrittiv-na-vnutrishni-porozhnini-okholodzhuvanikh-robochikh-lopatok-gazovikh-turbin.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення двокомпонентних хром-алюмінієвих покриттів на внутрішні порожнини охолоджуваних робочих лопаток газових турбін</a>

Попередній патент: Спосіб визначення адгезивної міцності зв’язку цементів для фіксації незнімних ортопедичних конструкцій з металевою основою на абатментах імплантатів

Наступний патент: Пристрій для нанесення покриття на деталі газової турбіни

Випадковий патент: Глушник шуму вихлопу двигуна внутрішнього згорання