Робоча лопатка турбомашини

Формула / Реферат

1. Рабочая лопатка турбомашины, содержащая перо с продольными каналами, заполненными хладагентом, среднюю и нижнюю полки, отличающаяся тем, что нижняя полка выполнена с толщиной, равной ее ширине.

2. Лопатка по п. 1, отличающаяся тем, что средняя и нижняя полки снабжены ребрами профилированного профиля, размещенными на их противолежащих боковых поверхностях.

Текст

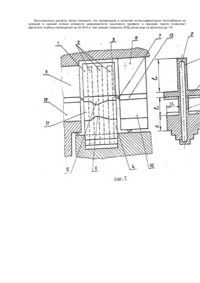

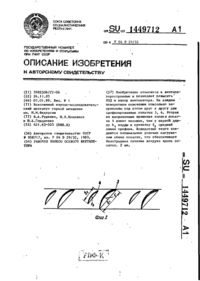

Изобретение относится к высокотемпературным газовым турбинам, а более конкретно - к методам охлаждения проточной части комбинированных высокотемпературных ПТУ, предназначенных для использования в энергетике и, в особенности, на транспорте, Известны двухъярусные лопатки, которые нашли применение в турбовентиляторном турбореактивном двигателе CI 805-21 фирмы Дженерал-Электрик (США) [1]. В такой лопатке нижний ярус, расположенный у корня, обтекается газом и является рабочей лопаткой турбины низкого давления. Верхний ярус обтекается воздухом и является лопаткой вентилятора. Нижний и верхний ярусы разделены средней бандажной полкой. Такие полки всех лопаток в собранной конструкции образуют сплошное кольцо, разделяющее газовый и воздушный тракты двигателя. Так как двухъярусная лопатка в указанном двигателе установлена в турбине низкого давления, то для нее не предусмотрена система охлаждения. Это обстоятельство исключает возможность использовать указанную лопатку в первых ступенях турбины высокого давления, где проблема охлаждения является решающей. В качестве прототипа выбрана двухъярусная рабочая лопатка с термосифонным охлаждением, которую рекомендуется применять в первых ступенях высокотемпературных комбинированных ГТУ [2]. Такая рабочая лопатка имеет двухконтурную систему о хлаждения. Первый контур образуют продольные (вдоль всей лопатки) глухие каналы, заполненные теплоносителем, в качестве которого может служить вода, жидкие металлы, органические соединения. Движение теплоносителя в каналах достигается за счет подъемных сил, возникающих в поле центростремительных ускорений. Патентна этот способ охлаждения принадлежит фирме Power Jetts (Journal of Engineering, № 4558, Vol, 175, VI, 1953). В качестве теплоносителя во втором контуре используется водяной пар, который, 5 как правило, получается в утилизационном котле за счет тепла выходящих из газовой турбины газов. Этот пар омывает нижний ярус двухъярусной рабочей лопатки и тем самым охлаждает теплоноситель первого К контура. Верхний ярус лопатки обтекается высокотемпературным газом (продуктами сгорания топлива ПТУ). Охлаждение материала верхнего яруса лопатки достигается за счет интенсивного движения теплоносителя 1! первого контура, находящегося в глухи х каналах лопатки (благодаря естественной конвекции и большим значениям центростремительного ускорения). Разделение парового и газового трактов осуществляется 2 специальными полками, установленными на paбочих и дополнительных лопатках, которые создают сплошную стенку. Чтобы увеличить поверхность охлаждения, корневую часть рабочих лопаток (нижний ярус) рекомендуется снабдить ребрами, образовав тем самым своеобразный радиатор. Особенностями условий работы конструкции двухъярусных лопаток прототипа является: 1) Как указывается в книге В.А. Зысина для той схемы, для которой разработана конструкция двухъярусной лопатки (схема ЦКТИ) характерно то, что весовые и объемные расходы охлаждающего пара соизмеримы с расходом воздуха (стр. 105). 2) Верхние ярусы лопаток двух соседних ступеней (например, первой и второй) разделены неподвижными направляющими лопатками. А нижние ярусы тех же рабочих лопаток такого разделяющего неподвижного направляющего аппарата не имеют. Так что для двух соседних ступеней вся проточная часть парового тракта фактически образует одну ступень, срабатывающую соответствующий тепловой перепад. Известная конструкция двухъярусной лопатки с термосифонным охлаждением, по указанным выше особенностям, не позволяет в одинаковой мере обеспечить оптимальные условия обтекания как по газовому тракту, так и по паровому. Кроме того, наличие оребрения на поверхности нижнего яруса лопатки приводит к тому, что часть срабатываемого теплоперепада пара будет тратиться на преодоление гидродинамического сопротивления радиаторов и тем самым будет снижаться КПД парового яруса. В описании известной конструкции нет никаких указаний на то, возможно ли применение ее для комбинированных высокотемпературных ТТУ, у которых расход пара, полученного в утилизационном котле, составляет порядка 20% расхода газа через турбину. Последнее обстоятельство является типичным для всех транспортных (компактных) ГТУ, для которых весогабаритные показатели имеют такое же важное значение, как и экономические. В основу изобретения поставлена задача усовершенствования охлаждаемой рабочей лопатки высокотемпературной Typбомашины, в которой (в лопатке) повышение эффективности охлаждения обеспечивается увеличением глубины охлаждения (под глубиной охлаждения подразумевается разность между температурой высокотемпературного газа, поступающего на рабочую лопатку, и допустимой температурой материала лопатки) и за счет этого становится возможным существенно повышать начальную, температуру газа перед турбиной, что приведет к значительному увеличению КПД комбинированной ГТУ. Поставленная задача решается тем, что рабочая лопатка турбомашины, содержащая перо с продольными каналами, заполненными хладагентом, среднюю и нижнюю полки, согласно изобретению, нижняя полка выполнена с толщиной, равной ее ширине, и средняя, и нижняя полки снабжены ребрами профилированного профиля, размещенными на их противолежащих боковых поверхностях. Наличие утолщенной нижней полки увеличивает теплоотвод от хладагента, заполняющего продольные каналы лопатки, к охлаждающему пару, что снижает температуру хладагента, и тем самым температуру верхнего яруса рабочей лопатки, омываемой высокотемпературным газом; стало быть увеличивается глубина охлаждения материала лопатки. Нижняя поверхность этой утолщенной полки (при установке лопатки в замковое соединение) плотно прилегает к наружной поверхности ротора, так что ротор паровым потоком полностью отделяется от горячих газов и не нуждается в охлаждении. Снабжение нижней и средней полки ребрами профилированного профиля также увеличивает теплоотвод от хладагента к охлаждающему пару. Форма и размеры такого ребра профилированного профиля могут быть выбраны с учетом результатов исследования влияния элементов шероховатости крылового профиля на интенсивность теплообмена (приведенных в статье Бузника В.М., Бандуры В.Н, и др. "Исследование влияния элементов шероховатости крылового профиля на интенсивность теплообмена, ИФЖ, т,14, 1968, № 3, стр. 460-469). Так, например, применение одного элемента шероховатости крылового профиля, расположенного поперек нижней полки на расстоянии немногим больше половины длины хорды профиля от входной кромки, Позволяет увеличить среднее значение коэффициента теплоотдачи к пару в 1,3-1,5 раза. Кроме того, если таким же элементом шероховатости снабдить и омываемую паром поверхность средней полки, то в меридизльной сечении паровой канал приобретает такую форму, которая будет наиболее благоприятной для коротких лопаток. О такой профилированной форме каналов говорится в цитируемой на листе 1 этого описания книги Г.С. Жирицкого и др., стр. 116. Две соседние двухъярусные лопатки, плотно соприкасаясь боковыми плоскими поверхностями нижней и средней полок, образуют каналы, по которым движется газ высокой температуры (верхний ярус) и пар (нижний ярус), который ломимо выполнения полезной работы отбирает тепло от теплоносителя термосифона, циркулирующего в глухи х каналах лопатки. Важным обстоятельством является то, что пар и газ, движущиеся в своих каналах, должны иметь приблизительно одинаковое давление для предотвращения смешения. Этой же цели служат лабиринтные уплотнения, разделяющие паровой и газовый тракты. Устранение ребер на нижней части лопаток и замена их функций предлагаемой утолщенной нижней полкой сводит к минимуму гидравлическое сопротивление парового канала, что повышает КПД парового тракта, и в целом, комбинированной парога-. зовой ГТУ. Кроме этого, для относительно низких лопаток малорасходных транспортных (компактных) ГТУ технологически может оказаться невыполнимым нанесение и шлифовка ребер на поверхность лопатки, омываемой паром, т.к. высота парового канала (в направлении длины лопатки) оценивается величиной 10-20 мм. Изготовление же гладкой неоребренной поверхности лопатки, снабженной предлагаемыми полками, существенно упрощает те хнологическое решение. Принципиально важным является получение выражения для расчета необходимой толщиной утолщенной нижней полки. Будем полагать, что условия теплообмена по нижней и верхней поверхностях нижней полки одинаковы и характеризуются некоторыми средними величинами (фиг.2). Это дает право решать двумерную задачу, которая описывается дифференциальным уравнением Лапласа где a - ширина нижней полки, b - ее высота; l - коэффициент теплопроводности материала полки; a м , a п коэффициенты теплоотдачи на поверхностях, омываемых соответственно теплоносителем термосифона и охлаждающим паром, Тм , ТП - температуры соответственно теплоносителя термосифона и охлаждающего пара. В условии (3) полагается, что тепло от нижней полки не передается ободу диска, поэтому при Если обозначить V = Тм -Т; к виду: уравнение (1) и условия (2) и (3) приведем Решение системы (4)-(6) выполнено обобщенным методом Л.В. Канторовича, применение которого к другой задаче было осуществлено в статье В.Н. Бандуры "Решение одной краевой задачи стационарной теплопроводности обобщенным методом Л.В, Канторовича", Тр. Николаевского кораблестроит. ин-та, 1973, вып. 65, стр. 113— 116. Первое приближение решения системы (4)~(6) имеет вид Второе приближение решения системы (4)-(6) имеет вид Зная распределение температуры в нижней полке двухъярусной лопатки (первое либо второе приближение) можно найти при помощи закона Фурье удельный тепловой поток от теплоносителя термосифона к охлаждающему пару (через сечение х - а) По первому приближению где ki, с - вычисляются по формулам соответственно (9) и (8). По второму приближению де k, c – вычисляються по формулам соответственно (11) и (8). Если в выражение(16) подставить значение постоянной интегрирования из (8), получим Кривые 14 и 15 на фиг.3 построены по выражению (17). По оси ординат отложен тепловой поток (g2nb) от теплоносителя термосифона к пару, отнесенный к единице длины нижней полки в направлении хорды двухъярусной лопатки. По оси абсцисс отложена относительная толщина нижней полки (отношение ее толщины b к ширине а, фиг.1). Кривая 14 соответствует значению а =10 м, кривая 15-а =5 * 10 м, Как следует из графиков, существуе т предел указанного теплового поток при увеличении относительной толщины нижней полки. Можно отметить, что тепловой поток. резко возрастает лишь до значения относи* тельной толщины нижней полки равной 0,5, а после значений, равного единице, заметного роста теплового потока не наблюдается. Из сопоставления кривых 14 и 15 следует, что целесообразно увеличивать ширину полки, т.е. шаг лопаток. Найдем этот предел теплового потока g2nb. Будем иметь, используя выражение (17) Из факта существования предела следует, что нет смысла чрезмерно увеличивать толщину нижней полки. Разумно остановиться на такой толщине полки, которая обеспечит тепловой поток (g2nb), отличающийся от предельного не более, чем на 5%, т.е. Из выражений (28) и (29) с учетом (30) получаем. Таким образом, по формуле (20) с учетом (11) можно рассчитать толщину утолщенной нижней полки двухъярусной лопатки. Любопытно, что для величин a, a м , и a п , характерных для современных ГТУ, значение относительной толщины полки, вычисленной по формуле (20), близко к единице. Проверка достоверности результатов решения уравнения Лапласа (4) приближенным методом Л.В. Канторовича осуществлялась численным решением краевой задачи (4), (5) и (6), реализованным в программе для ЭВМ. Результаты численного решения и второго приближения аналитического решения удовлетворительно согласуются. На фиг.1 изображен общий вид предложенной двухъярусной лопатки с термосифонным охлаждением и утолщенной нижней полкой. На фиг.2 показана схема к математической модели нижней полки, с помощью которой удалось получить выражение для расчета толщины полки. На фиг.3 показано влияние относительной толщины нижней полки на тепловой поток от теплоносителя термосифона к охлаждающему пару. На фиг.1 изображено: 1 - рабочая лопатка турбомашини; 2 - глухие каналы; 3 - средняя полка рабочей лопатки; 4 - нижняя утолщенная полка; 5-элемент шероховатости крылового профиля на средней полке; 6 . элемент шероховатости крылового профиля на нижней утолщенной полке;- 7 - лабиринтные уплотнения; 8 газовое сопло; 9 -верхний ярус направляющей лопатки для газа; 10 - паровое сопло; 11 - нижний ярус рабочей двухъярусной лопатки; 12 - нижний ярус направляющей лопатки для пара; 13 -разделяющая перемычка двухъярусной направляющей лопатки. Рабочая лопатка турбомашини 1 имеет глухие каналы 2, заполненные теплоносителем термосифона (первого охлаждающего контура). За сче т центростремительных сил этот теплоноситель интенсивно перемешивается. Лопатка снабжена средней полкой 3 обычной толщины, разделяющей паровой и газовый потоки, и нижней полкой 4 увеличенной толщины. Толщина этой нижней полки определяется расчетным путем из формулы (20) по заданным параметрам газа и пара, а также условиями теплообмена со стороны пара, газа и теплоносителя термосифона. На средней полке выполнен элемент шероховатости крылового профиля 5. Такой же элемент 6 выполнен на нижней полке. Для предотвращения перетекания пара и газа, давления которых одинаковы, выполняется лабиринтное уплотнение 7. Продукты сгорания (высокотемпературный газ) поступают на верхний ярус рабочей лопатки 1 первой ступени через сопло 8; затем через направляющие лопатки 9 - на верхний ярус рабочей лопатки второй ступени. Пар (охлаждающий агент второго охлаждающего контура), поступает в турбину через сопло 10 и, обтекая нижний ярус 11 рабочей двухъярусной лопатки 1; - через направляющие лопатки 12 уходит на нижний ярус рабочей лопатки второй ступени. Заметим, что направляющие лопатки 9 и 12 составляют единую двухъярусную направляющую лопатку с разделяющей перемычкой 13. . Расчет теплового состояния предложенной двухъярусной лопатки показал, что при использовании в качестве охлаждающего агента для второго охлаждающего контура водяного пара со степенью сухости 0,95 можно достичь глубины охлаждения порядка 350-400. При этом отношение длины части лопатки, омываемой паром к длине части лопатки, омываемой газом (фиг.1) соста вляет величину порядка 0,2-0,25. Такая большая глубина охлаждения позволяет достичь значения термического КПД цикла комбинированной парогазовой ГТУ, превышающего 50% при допустимой температуре материала лопатки в 1100 К. Как уже упоминалось, отсутствие ребер на нижнем ярусе лопатки снижает к минимуму гидравлическое сопротивление при обтекании лопатки паром и тем самым повышает экономичность парового цикла. Выполненные расчеты также показали, что применение в качестве интенсификаторов теплообмена на средней и нижней полках элемента шероховатости крылового профиля в паровом тракте позволяет увеличить глубину охлаждения на 35-40 К и, тем самым, повысить КПД цикла еще на величину до 1%.

ДивитисяДодаткова інформація

Назва патенту англійськоюWorking blade of turbo-machine

Автори англійськоюBandura Viktor Mykolaiovych

Назва патенту російськоюРабочая лопатка турбомашины

Автори російськоюБандура Виктор Николаевич

МПК / Мітки

МПК: F01D 5/18

Мітки: турбомашині, робоча, лопатка

Код посилання

<a href="https://ua.patents.su/6-7283-robocha-lopatka-turbomashini.html" target="_blank" rel="follow" title="База патентів України">Робоча лопатка турбомашини</a>

Попередній патент: Спосіб розваги та тренування на воді “старт”

Наступний патент: Вибуховий склад

Випадковий патент: Ручний пристрій для зняття шкірки з овочів