Прямоструминний повітряно-реактивний двигун

Формула / Реферат

1. Прямоструминний повітряно-реактивний двигун, що містить подовжений корпус (1), на одному кінці корпусу вхід (15) для потоку окислювача (27) палива, в проміжній частині корпусу камеру (14) згоряння, обладнану щонайменше однією паливною форсункою (9), при цьому центральна частина (14С) камери призначена для змішування окислювача з паливом і згоряння отриманої суміші, стінка (2, 3, 4) камери згоряння, щонайменше частково, містить внутрішній поверхневий шар (17), розташований з боку центральної частини (14С), і зовнішній поверхневий шар (18), віддалений від внутрішнього поверхневого шару (17), між якими утворений проміжний простір (19), при цьому паливо надходить в форсунку (9), проходячи, щонайменше частково, через проміжний простір (19) для охолоджування стінки (2, 3, 4), на іншому кінці корпус містить випускне сопло (16) для викиду газоподібних продуктів згоряння (28), що виходять з центральної частини камери згоряння, який відрізняється тим, що внутрішній поверхневий шар (17), щонайменше частково, виконаний з термоструктурного композиційного матеріалу, що є пористим і проникним для палива, що проходить через проміжний простір (19), при цьому пористість внутрішнього поверхневого шару (17) вибрана таким чином, щоб кількість палива, що проходить через внутрішній поверхневий шар, складала від 5 % до 15 % від загальної кількості палива, що подається в прямоструминний повітряно-реактивний двигун.

2. Прямоструминний повітряно-реактивний двигун за п. 1, який відрізняється тим, що зовнішній поверхневий шар (18) виконаний з термоструктурного композиційного матеріалу.

3. Прямоструминний повітряно-реактивний двигун за п. 2, який відрізняється тим, що зовнішній поверхневий шар (18) з термоструктурного композиційного матеріалу виконаний непроникним для рідин і газів.

4. Прямоструминний повітряно-реактивний двигун за будь-яким з пп. 2 або 3, який відрізняється тим, що внутрішній (17) і зовнішній (18) поверхневі шари з термоструктурного композиційного матеріалу зв'язані один з одним множиною ниткоподібних перемичок (53) з термоструктурного композиційного матеріалу, що перетинають проміжний простір.

5. Прямоструминний повітряно-реактивний двигун за будь-яким з пп. 1-4, який відрізняється тим, що камера згоряння виконана у вигляді однієї деталі (65), в якій всі стінки жорстко сполучені одна з одною і утворюють замкнену призматичну поверхню.

6. Прямоструминний повітряно-реактивний двигун за п. 4, який відрізняється тим, що камера згоряння містить чотири стінки, попарно протилежні одна одній і мають в перерізі прямокутник.

7. Прямоструминний повітряно-реактивний двигун за будь-яким з пп. 1-4, який відрізняється тим, що камера згоряння містить дві деталі, при цьому щонайменше одна з стінок (5) камери згоряння виконана пересувною по відношенню до інших стінок, жорстко сполучених між собою.

8. Прямоструминний повітряно-реактивний двигун за п. 7, який відрізняється тим, що камера згоряння містить чотири стінки, попарно протилежні одна одній, при цьому три з стінок жорстко сполучені одна з одною, утворюючи жолоб з U-подібним перерізом, а четверта стінка встановлена з можливістю переміщення всередині жолоба.

9. Прямоструминний повітряно-реактивний двигун за будь-яким з пп. 2-8, який відрізняється тим, що кінці корпусу (1), що служать відповідно входом для потоку окислювача палива і випускним соплом для викиду газоподібних продуктів згоряння, виконані з термоструктурного композиційного матеріалу і жорстко сполучені з камерою згоряння.

10. Прямоструминний повітряно-реактивний двигун за п. 9, який відрізняється тим, що кінці корпусу утворюють єдину деталь (61) з термоструктурного композиційного матеріалу, в якій розміщена камера згоряння (50).

Текст

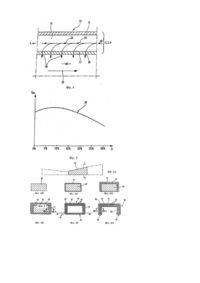

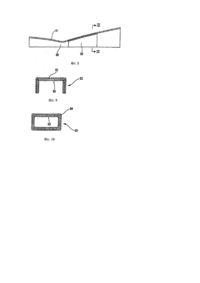

Даний винахід стосується прямоструминних повітряно-реактивних двигунів (ПРД) і, зокрема, так званих змішаних прямоструминних ПРД, тобто таких двигунів, в яких горіння переходить від режиму дозвукової швидкості до режиму надзвукової швидкості в одній і тій же камері згоряння. Прямоструминні ПРД застосовують як силові установки літальних апаратів, такі як ракети, а як паливо використовують вугле водень до швидкості польоту приблизно 8 чисел Маха, а потім водень при більш високому числі Ма ха. Камери згоряння змішаних ПРД працюють в дуже складних умовах, оскільки вони зазнають впливу теплових потоків, що досягають 10МВт/м 2. Теплові потоки в замкненому перерізі, такому як замкнений переріз камери згоряння, породжують надвисокі температури (які перевищують 2500°С), які не може витримати жоден існуючий матеріал, тим більше враховуючи виникаючий тиск в декілька бар і окислювальну дію потоку гарячих газів. Крім того, з точки зору силових характеристик прямоструминного ПРД, чим більше число Маха, тим нагальнішою стає проблема обмеження теплових втрат на стінці. Дійсно, теплові втрати становлять все більш значну частину енергії, що виділяється при горінні, і тому істотно знижують тягове зусилля. Ці чинники примушують обладнувати стінки камер згоряння змішаних ПРД конструкціями, що охолоджуються за допомогою циркуляції охолоджуючої рідини, роль якої виконує саме паливо. Енергія, що втрачається гарячими газами в камері згоряння поблизу стінок, вловлюється охолоджуючим паливом. Останнє нагрівається і, можливо, розкладається, і енергія, що нагромаджується ним передається тяговому потоку під час його уприскування у вигляді гарячого палива в камеру. У випадку вуглеводню температура і природа сполук, що впорскуються, можуть також поліпшувати запалювання і процес горіння. Відомі технічні рішення (див., наприклад, документи FR 2 744 174, FR 2 782 378 і FR 2 774 432), що застосовуються для такого охолоджування, поновлюючого калорії, полягають у виконанні конструкцій, що охолоджуються, у вигляді панелей (в більшості випадків металевих), обладнаних каналами, в яких циркулює охолоджуюче паливо. Для виготовлення таких панелей необхідно: проводити механічну обробку корпусу панелей, здійснювати паяння, зварювання, електроосадження, плазменне напилення і т.д. для обробки і кріплення пластини на панелях, щоб сформувати контур. У випадку металевої конструкції температура гарячої стінки не повинна перевищувати 1000°С. З цієї причини, враховуючи присутні теплові потоки і витрату палива, що залежить від характеристик прямоструминного ПРД і задач, що виконуються літальним апаратом, необхідно мати в своєму розпорядженні ефективну і складну систему, що характеризується наступними ознаками: канали повинні мати невеликі розміри, міжканальний простір повинен бути мінімальним для обмеження теплових містків і небезпеки утворення гарячих точок, повинен бути створений додатковий тепловий бар'єр, потрібно підвищувати теплообмін між каналами (рельєфність, розробка форми, перешкоди, сітка з перемішаних між собою ниток і т.д.). Враховуючи більш високі максимально допустимі температури (приблизно 1800К) для термоструктурних композиційних матеріалів типу C/SiC або С/С, їх використання дозволяє зменшити теплові потоки, що відводяться. Тому застосування цих композиційних матеріалів представляє особливий інтерес у випадку, коли витрата або охолоджуючі властивості палива обмежені. Дійсно, вуглеводень не може відводити більше ніж 45МДж/кг при умові, що він розкладається ендотермічно, інакше він обмежений показником в 1МДж/кг, тоді як водень досягає показника в 15МДж/кг. Допустимі межі, пов'язані із застосуванням термоструктурного композиційного матеріалу, дозволяють отримувати конструкцію з каналами великих розмірів і, у разі необхідності, в меншій кількості. Тому таку технологію можна застосовувати при виготовленні стінок різних елементів змішаного прямоструминного ПРД. Разом з тим, у всіх випадках виготовлення каналів з композиційного матеріалу наштовхується на численні проблеми, такі як складність механічної обробки карбіду кремнію, приклеювання або паяння другої пластини до каналів при температурах, які можуть перевищувати 1000°С, і значеннях внутрішнього тиску від 30 до 150бар, установка між ланками виготовлених в заводських умовах тр уб, наприклад, з вольфраму, утворюючих канали (див., наприклад, патент US 5 583 895). Крім того, оскільки змішані прямоструминні ПРД, як правило, мають не круглу, а призматичну форму і повинні мати прохідний переріз, що змінюється, то виникають додаткові складності, пов'язані з використанням каналів. Для достатнього охолоджування стінок змінної ширини необхідно створити особливу конструкцію із змінюваними шириною, проміжками, числом каналів. Така система, що з'єднує в собі канали із змінною геометрією і живильні труби, є складною при розробці і виготовленні. Крім того, важко забезпечити герметичне з'єднання панелей, утворюючих призматичну конструкцію прямоструминних ПРД. Нарешті, потрібно відмітити, що в патенті US 3 279 194 описаний реактивний двигун, в якому паливо використовується як охолоджуюче текуче середовище подвійних стінок. Задачею даного винаходу є усунення перелічених вище недоліків і створення прямоструминного повітряно-реактивного двигуна, що має просту конструкцію, який може бути виконаний у вигляді однієї деталі або у вигляді обмеженого числа деталей, без механічної обробки каналів для циркуляції охолоджуючого текучого середовища. Відповідно до даного винаходу прямоструминний повітряно-реактивний двигун з подовженим корпусом містить на одному кінці корпусу вхід для потоку окислювача палива, в проміжній частині корпусу камеру згоряння, обладнану щонайменше однією форсункою для вприскування палива, при цьому в центральній частині камери відбувається змішування окислювача з паливом і згоряння суміші, а стінка камери згоряння, щонайменше частково, містить внутрішній поверхневий шар, розташований з боку центральної частини, і зовнішній поверхневий шар, віддалений від внутрішнього поверхневого шару, між якими утворений проміжний простір, при цьому паливо надходить в форсунку, проходячи, щонайменше частково, через проміжний простір для охолоджування стінки, на іншому кінці корпусу є випускне сопло для випуску газоподібних продуктів згоряння, двигун характеризується тим, що внутрішній поверхневий шар, щонайменше частково, виконаний з термоструктурного композиційного матеріалу, що є пористим і проникним для палива, що проходить через проміжний простір, при цьому пористість внутрішнього поверхневого шару підібрана таким чином, що кількість палива, що проходить через внутрішній поверхневий шар, складає від 5% до 15% від загальної кількості палива, що подається в прямоструминний ПРД. Таким чином, в прямоструминному ПРД відповідно до даного винаходу паливо, що використовується для охолоджування, циркулює в проміжному просторі, що дозволяє уникнути механічної обробки каналів у відповідній стінці або у відповідних стінках. Крім того, частина палива, що використовується для охолоджування, проходить через пористий внутрішній поверхневий шар і попадає в центральну частину камери згоряння, де воно бере участь в горінні так само, як і паливо, що впорскується форсунками. При цьому, паливо, що проходить через пористий внутрішній поверхневий шар, відтісняє газоподібні продукти згоряння Від внутрішнього поверхневого шару і тим самим істотно скорочує тертя між газоподібними продуктами згоряння і внутрішнім поверхневим шаром. У результаті істотно підвищуються характеристики прямоструминного ПРД. Таким чином, в прямоструминному ПРД відповідно до даного винаходу паливо, що використовується для охолоджування не тільки поглинає тепло, що виділяється від згоряння, але і поліпшує характеристики прямоструминного ПРД. Необхідно зазначити, що в прямоструминному ПРД відповідно до даного винаходу застосовують композиційні матеріали з вуглецевою або керамічною матрицею не тільки завдяки відомим механічним властивостям і термостійкості, але також внаслідок властивої ним пористості, яка раніше вважалася швидше недоліком, як указано в патенті US 5 583 895. Завдяки відмінним механічним властивостям і термостійкості композиційних матеріалів прямоструминний ПРД відповідно до даного винаходу може мати набагато меншу масу в порівнянні з відомими прямоструминними ПРД. Завдяки пористості композиційних матеріалів можна виконати простий пористий внутрішній поверхневий шар, що володіє підвищеною термостійкістю. Пористість внутрішнього поверхневого шару можна відомим чином коректувати до будь-якого необхідного значення під час ущільнення матриці утворюючого її композиційного матеріалу. Таке коректування пористості дозволяє регулювати кількість охолоджуючого палива, що проходить через пористий внутрішній поверхневий шар, для скорочення тертя всередині центральної частини камери згоряння. Переважно зовнішній поверхневий шар може бути також виконаний з термоструктурного композиційного матеріалу. У цьому випадку при необхідності зовнішній поверхневий шар може бути виконаний герметичним по відношенню до рідин і газів, наприклад, шляхом нанесення на нього відповідного покриття. У переважному варіанті виконання внутрішній і зовнішній поверхневі шари з термоструктурного композиційного матеріалу пов'язані між собою множиною ниткоподібних перемичок з термоструктурного композиційного матеріалу, що перетинають, але не закупорюють проміжний простір. Незважаючи на те, що прямоструминний ПРД і камера згоряння відповідно до даного винаходу можуть мати будь-яку необхідну форму, наприклад, форму тіла обертання навколо подовжньої осі, переважно, щоб камера згоряння складалася з однієї деталі, як правило, призматичної форми, в якій всі стінки жорстко сполучені одна з одною і утворюють замкнену поверхню. Наприклад, камера згоряння містить чотири стінки, попарно протилежні одна одній і утворюючі замкнений прямокутний переріз, або камера згоряння має загальну призматичну форму і складається з двох деталей, при цьому щонайменше одна з стінок виконана пересувною відносно всіх інших стінок, жорстко сполучених одна з одною. Наприклад, камера згоряння містить чотири стінки, попарно протилежні одна одній, при цьому три з стінок жорстко сполучені одна з одною, утворюючи жолоб U-подібної форми, а четверта стінка рухома всередині жолоба. Переважно, щоб кінці корпусу прямоструминного ПРД, утворюючі відповідно вхід для потоку окислювача і випускне сопло для викиду газоподібних продуктів згоряння, були виконані з термоструктурного композиційного матеріалу і жорстко сполучені з камерою згоряння. Кінці корпусу прямоструминного ПРД можуть навіть утворювати єдину де таль з термоструктурного композиційного матеріалу, в якому розміщена камера згоряння відповідно до даного винаходу. Надалі винахід пояснюється описом переважного варіанту втілення з посиланнями на супроводжуючі креслення, на яких: Фіг.1 - зображає загальний вигляд прямоструминного ПРД з частковим вирізом, згідно з винаходом; Фіг.2 - розріз по лінії ІІ-ІІ на фіг.1, згідно з винаходом; Фіг.3 - розріз по лінії ІІІ-ІІІ на фіг.1, згідно з винаходом; Фіг.4 - розріз стінки камери згоряння прямоструминного ПРД, де схематично показано живлення двигуна паливом, згідно з винаходом; Фіг.5 - діаграму зміни питомої реактивної тяги в залежності від кількості палива, що проходить через внутрішній поверхневий шар камери згоряння, згідно з винаходом; Фіг.6A-6G - варіант виконання камери згоряння прямоструминного ПРД, де фіг.6B-6G розріз по лінії Т-Т на фіг.6 А, згідно з винаходом; Фіг.7A-7D - етапи способу, що дозволяє перейти від стану, показаного на фіг.6Е, до стан у, показаного на фіг.6G, фіг.7 А - розріз по лінії VIIA-VIIA на фіг.6Е, фіг.7D - розріз по лінії VIID-VIID на фіг.6G, на фіг.7A-7D для простоти два відрізки нитки кожного прошивального стібка показані зі значним видаленням один від одного, згідно з винаходом; Фіг.8 і 9 - подовжній розріз і поперечний розріз прямоструминного ПРД після виготовлення камери згоряння, згідно з винаходом; Фіг.10 - поперечний розріз камери згоряння прямоструминного ПРД, згідно з винаходом. Прямоструминний повітряно-реактивний двигун ПРД із змінюваною геометрією форми, призначений для установки на літальному апараті, відповідно до даного винаходу містить подовжений корпус 1 (фіг.1-3), що має чотири стінки 2-5, попарно протилежні одна одній. Дві бічні протилежні стінки 2 і 3 виконані плоскими і паралельні між собою. Верхня стінка 4 жорстко сполучена з двома бічними стінками 2 і 3, а стінки 2, 3 і 4 разом утворюють жолоб прямокутного U-подібного перерізу. Верхня стінка 4 в подовжньому напрямі має загальну відкриту V-подібну форму з тупим кутом. Вона містить передню сторону 6 і задню сторону 7, виконані з нахилом відносно одна одної і сполучені кромкою 8 в площині перерізу. На практиці і передня 6 і задня 7 сторони можуть містити грані, злегка нахилені відносно одна одної. Поруч з кромкою 8 розміщені паливні форсунки 9, підвішені до верхньої стінки 4. Нижня стінка 5, що має довжину менше довжини верхньої стінки 4, також має загальну відкриту V-подібну форму з тупим кутом. Вона встановлена в жолобі, утвореному стінками 2, 3 і 4, і дзеркально симетрична по відношенню до верхньої стінки 4. Нижня стінка 5 містить передню сторону II і задню сторону 12, розміщені з нахилом відносно одна одної і сполучені кромкою 13. Таким чином, в прямоструминному ПРД між бічними стінками 2 і 3 в проміжній частині корпусу 1 камера 14 згоряння утворена задньою стороною 7 верхньої стінки 4 і частиною передньої сторони 11 нижньої стінки 5 навпроти задньої сторони 7. На одному з кінців корпусу 1 вхід 15 для окислювача (повітря) утворений між передньою стороною 6 верхньої стінки 4 і частиною передньої сторони 11 нижньої стінки 5 навпроти передньої сторони 6. На іншому кінці корпусу 1 випускне сопло 16 знаходиться між задньою стороною 7 верхньої стінки 4 і задньою стороною 12 нижньої стінки 5. Крім того, нижня стінка 5 прямоструминного ПРД 1 встановлена з можливістю переміщення (не показано), між бічними стінками 2 і 3, що дозволяє поступально змінювати геометрію камери 14 згоряння, входу 15 для окислювача і сопла 16, щоб адаптувати прямоструминний ПРД до умов польоту літального апарату, на якому він встановлений, і забезпечити максимальні льотні характеристики як в дозвуковому режимі, так і в надзвуковому режимі. Частина верхньої стінки 4 (фіг.1-4) і/або частини бічних стінок 2 і 3 навпроти камери 14 згоряння містять внутрішній поверхневий шар 17 з термоструктурного композиційного матеріалу, що обмежує центральну частину 14С камери 14 згоряння, і зовнішній поверхневий шар 18, виконаний також з термоструктурного композиційного матеріалу, віддаленого від внутрішнього поверхневого шару 17, утворюючи разом з ним проміжний простір 19. Зовнішній поверхневий шар 18 виконаний газонепроникним, тоді як внутрішній поверхневий шар 17 має пористість. У колектор 20, встановлений на стінках 2, 3 і 4, подається паливо (показано стрілкою 21). Завдяки отворам 22, виконаним в стінках, колектор 20 в свою чергу може подавати паливо в проміжний простір 19 для живлення форсунок 9, сполучених з останнім (показано стрілками 23). Паливо, що проходить через проміжний простір 19 в напрямі форсунок 9 охолоджує стінки 2, 3, 4. Це паливо може складати весь об'єм або тільки частину об'єму палива, що подається на форсунки. Оскільки внутрішній поверхневий шар 17 є пористим, то частина палива, що проходить через проміжний простір 19 в напрямі форсунок 9 (стрілки 23), проходить через внутрішній поверхневий шар 17 і попадає в центральну частину 14С камери 14 згоряння (показано стрілками 24). Паливо, що проходить через внутрішній поверхневий шар 17, відтісняє від останнього гази (стрілка 25), що утворюються внаслідок згоряння палива, яке впорскується форсунками 9 (стрілка 26), в присутності окислювача (стрілка 27), і що викидаються через сопло 16 (стрілка 28). На фіг.5 представлена діаграма 29, що показує зміну питомої реактивної тяги Isp (в м/с) прямоструминного ПРД 1 для окремого виду конфігурації в залежності від співвідношення між витратою палива, що проходить через пористий внутрішній поверхневий шар 17 (стрілки 24), до загальної витрати палива Q, що надходить в прямоструминний ПРД. З діаграми видно, що найбільш переважно, щоб це співвідношення перевищувало 5%, але було меншим 15% і становило, наприклад, 10%. На фіг.6 A-6G і 7 A-7D схематично показаний варіант виконання прямоструминного ПРД відповідно до даного винаходу. Для цього з спіненого синтетичного матеріалу, що легко проколюється голкою, виконують оправку 30 (фіг.6 А), відтворюючу внутрішню форму камери 14 згоряння, тобто її центральної частини 14С. Потім на оправку 30 будь-яким відомим способом (намотування, переплетення) укладають структуру 31 з високоміцних волокон, наприклад, волокна на основі вуглецю, кремнезему або карбіду кремнію, для утворення волокнистої арматури на внутрішньому поверхневому шарі 17 (фіг.6С). Після цього на три сторони волокнистої структури 31, відповідні стінкам 2, 3 і 4, укладають осердя 32, наприклад, з пінополістиролу, що не піддається просоченню смолами, для утворення матриць з композиційного матеріалу, що відтворює форму проміжного простору (фіг.6D). Ма теріал осердя 32 легко проколюється голкою і може бути видалений термічним шляхом. На осердя 32 укладають структур у 33 з високоміцних волокон (С, SiC) для утворення волокнистої арматури 18 (фіг.6Е). Як показано на фіг.7 А, волокнисту стр уктур у 31, кільцеве осердя 32 і волокнисту структур у 33 жорстко з'єднують один з одним прошиттям без перев'язування за допомогою безперервної нитки 34, яка також складається з множини високоміцних волокон (С, SiC). Безперервна нитка 34 утворює відрізки 35, 36, що проходять через елементи 31, 32, 33 і почергово пов'язані один з одним містками 37, що накладаються на волокнисту структур у 33, і петлями 38, проникаючими в оправку 30. Після операції прошиття оправку ЗО видаляють, а петлі 38 загинають і мнуть На волокнистій структурі 31, утворюючи потовщення 39 (фіг.7В), після чого волокнисті структури 31 і 33 одночасно просочують смолою, яка затвердіває, що володіє відносно низькою в'язкістю і, у разі необхідності, розрідженою спиртом. Переважно просочення здійснюють при розрідженні таким чином, щоб смола проникала не тільки в структури 31 і 33, але також вздовж і всередину крізних відрізків нитки 35, 36. Під час операції просочення осердя 32 смолою не просочується, оскільки є по відношенню до неї непроникним. Потім просочувальну смолу затвердівають, наприклад, шляхом підвищення температури протягом заданого часу, щоб волокнисті структури 31 і 33 набули жорсткості і сформували поверхневі шари 40 і 41, а також щоб крізні відрізки нитки 35 і 36 набули жорсткості і сформували ниткоподібні перемички 42 (фіг.7С). Перемички 42 міцно закріпляють кінцями в жорстких поверхневих шарах 40 і 41 за допомогою жорстких зв'язків 43 і 44, що відповідно утворилися з потовщень 39 і містків 37. На цій стадії процесу виготовлення можна видалити частину 45, що не містить осердя 32, наприклад, шляхом розпилу по лінії 44, зберігши при цьому частину 46 у вигляді жолоба. Для утворення матриці конструкції з жорстких поверхневих шарів 40 і 41 і перемичок 42 жолоб 46 піддають піролізу при підвищеній температурі, близько 900°С, що дозволяє стабілізувати геометрію конструкції і видалити осердя 32. У разі необхідності конструкцію можна ущільнити і обробити відомим чином, щоб його матриця стала керамічною. У результаті отримують монолітну деталь 50 (фіг.6G і 7D) для щонайменше частини камери 14 згоряння, що містить зовнішній поверхневий шар 51 з композиційного матеріалу, 41, що отримується з поверхневого шару і призначений для утворення, щонайменше, частини зовнішньої стінки 18 камери згоряння 14. Деталь 50 містить також внутрішній поверхневий шар 52 з композиційного матеріалу, 40, що о тримується з поверхневого шару і призначений для утворення внутрішньої стінки 17 камери згоряння 14, а також множину ниткоподібних перемичок 53 з композиційного матеріалу, що отримуються з перемичок 42. У монолітній деталі 50 поверхневі шари 51 і 52 знаходяться на віддалі один від одного, обмежуючи проміжний простір 54, що перетинається перемичками 53, але не закупорюється ними, призначений для утворення проміжного простору 19 камери 14 згоряння. Відомо, що за своєю природою композиційний матеріал є пористим і пористість залежить від умов утворення матриці. Тому пористість внутрішнього поверхневого шару 52 може бути скоригована для придания останньому пористості, необхідної для внутрішньої стінки 17. Зовнішньому поверхневому Шару 51 додають пористості, необхідної для внутрішньої стінки 52. Однак, оскільки зовнішня стінка 18 повинна бути герметичною, то переважно можна нанести зовні на зовнішню стінку 51 герметичне покриття 55 (фіг.6G). Крім того, у разі необхідності вздовж країв деталі 50, відповідних лінії розпилини 44, можна виконати шов 56 з композиційного матеріалу для герметичного закупорювання проміжного простору 54. Для виконання корпусу 1 прямоструминного ПРД, за винятком стінки 5, яка може бути виконана окремо, деталь 50 можна (фіг. 8 і 9) встановити на оправку 60, що має внутрішню форму комплексу стінок 2,3 і 4. А потім накласти на оправку 60 і на деталь 50 за допомогою намотування або переплетення волокнисту структур у, яка після просочення, полімеризації, піролізу, ущільнення і т.д. стає корпусом 61 у вигляді жолоба, що о хоплює деталь 50. Таким чином, обидві деталі 50 і 60 з термоструктурного композиційного матеріалу утворять деталь 62, що за формою повторює весь подовжений корпус 1, за винятком стінки 5. Незважаючи на те, що в описаному вище прикладі передбачалося, що в корпусі 1 прямоструминного ПРД стінка 5 виконується незалежно від жолоба, утвореного стінками 2, 3, 4, відповідно до даного винаходу може бути виконаний і прямоструминний ПРД, в якому стінка 5 жорстко сполучена зі стінками 2, 3 і 4. В цьому випадку (фіг.10) термоструктурна композиційна деталь 63, що представляє елемент камери згоряння 14 і відповідна деталі 50, могла б мати замкнену призматичну форму і була б о хоплена закритим термоструктурним композиційним кожухом 64 замкненої призматичної форми, відповідним корпусу 61, утворюючи термоструктурн у композиційну деталь 65, одна з стінок якої відтворює стінку 5.

ДивитисяДодаткова інформація

Назва патенту англійськоюRamjet air-jet engine

Автори англійськоюFalempin Francois

Назва патенту російськоюПрямоструйный воздушно-реактивный двигатель

Автори російськоюФалампен Франсуа

МПК / Мітки

МПК: F02K 7/00

Мітки: двигун, повітряно-реактивний, прямоструминний

Код посилання

<a href="https://ua.patents.su/6-73042-pryamostruminnijj-povitryano-reaktivnijj-dvigun.html" target="_blank" rel="follow" title="База патентів України">Прямоструминний повітряно-реактивний двигун</a>

Попередній патент: Спосіб одержання бактеріального препарату

Наступний патент: Спосіб очищення свердловин сховищ підземного зберігання газу

Випадковий патент: Переносний пристрій для контролю якості пального