Спосіб збирання корпуса судна з легкого сплаву і стапель-постіль для його здійснення

Номер патенту: 74029

Опубліковано: 17.10.2005

Автори: Гнєзділов Леонід Єгорович, Павлов Геннадій Олексійович, Марков Василь Якович, Лапочкін Едуард Вікторович, Богатов Ленінар Іванович, Сошкін Віталій Абрамович

Формула / Реферат

1. Спосіб збирання корпуса судна з легкого сплаву, що полягає в попередньому збиранні і зварюванні окремих блоків корпуса у своїх стапель-постелях із забезпеченням при цьому щільного притиснення листів зовнішнього обшивання корпуса, що виготовляється, до робочих крайок лекал стапель-постелей і наступному збиранні і зварюванні з цих блоків корпуса судна в цілому, який відрізняється тим, що при збиранні і зварюванні блоків корпуса судна використовують деталі, вузли і секції з габаритними розмірами по довжині і ширині, що після обрізування припусків при їх стикуванні перед зварюванням збільшені в порівнянні з їх теоретичними розмірами на величину очікуваної їх лінійної зварювальної деформації, щільне притиснення листів зовнішнього обшивання корпуса судна до робочих крайок лекал стапель-постелі здійснюють при цьому із забезпеченням можливості зсуву цих листів відносно робочих крайок лекал під дією зварювальних деформацій, кожен блок умовно поділяють по ширині корпуса судна на дві чи більше симетричних щодо діаметральної площини його корпуса зони, у межах середньої з яких при розподілі на непарну кількість зон конструкцію блока збирають і зварюють у положенні щодо відповідних теоретичних шпангоутів без повороту в їхніх площинах, а в межах бортових зон відповідні ділянки конструкції блока збирають і зварюють у положеннях, повернених щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у їхніх площинах навколо точок сполучення цих ділянок на кут, рівний по величині, але протилежний за знаком куту очікуваної кутової пружної зварювальної деформації корпуса судна, зборку і зварювання корпуса судна в цілому виконують шляхом стикування попередньо зібраних і зварених блоків корпуса, не виймаючи їх зі своїх стапель-постелей, при цьому перед стикуванням і зварюванням блоків корпуса між собою їх разом зі своїми стапель-постелями встановлюють один до іншого під кутом у вертикальній площині, рівним по величині, але протилежним за знаком куту очікуваної кутової пружної зварювальної деформації.

2. Стапель-постіль для збирання і зварювання корпуса судна з легкого сплаву, що виконана у вигляді сталевої жорсткої просторової конструкції, оснащеної встановленими на її основі гвинтовими домкратами, на якій жорстко зафіксовані поперечні і подовжні стальні лекала з робочими крайками, виконаними у відповідності до теоретичних ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення корпуса, що виготовляється, оснащені засобами для фіксації листів зовнішнього обшивання корпуса судна у щільно притиснутому до робочих крайок лекал стані, яка відрізняється тим, що вона розчленована по довжині корпуса судна на дві чи більше окремих секцій із шарнірним з'єднанням їх між собою по площинах стиків, фактичні лінійні розміри робочих крайок лекал кожної секції і відстані між ними виконані збільшеними в порівнянні з відповідними розмірами, що відносяться до теоретичних ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення корпуса судна, на величину очікуваної лінійної зварювальної деформації корпуса судна, робочі крайки поперечних лекал кожної секції умовно розділені по ширині стапель-постелі на дві чи більше симетричних щодо діаметральної площини корпуса зони, у межах середньої з яких при розподілі на непарну кількість зон вони розташовані щодо відповідних ділянок ліній відповідних теоретичних шпангоутів без повороту в площинах цих шпангоутів, а в межах бортових зон - повернені щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у площинах цих шпангоутів навколо точок сполучення цих ділянок на кут очікуваної кутової пружної зварювальної деформації корпуса судна.

3. Стапель-постіль за п. 2, яка відрізняється тим, що поперечні і поздовжні лекала стапель-постелі на всьому їхньому протязі оснащені встановленими на них із заданим кроком спеціальними талрепами для щільного притиснення до робочих крайок лекал листів зовнішнього обшивання корпуса судна у процесі їхнього збирання і зварювання.

Текст

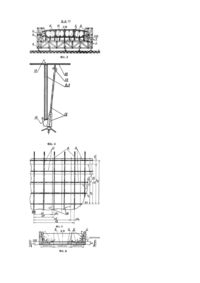

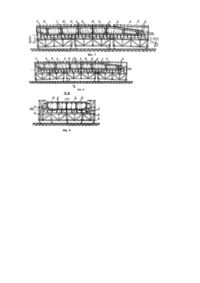

Винахід відноситься до суднобудування, зокрема, до технології зборки корпусів судів (КС) з легких сплавів (ЛС). Відомий спосіб зборки КС з ЛС "розсипом", коли КС збирається і зварюється на стапелі з окремих деталей без попередньої зборки і зварювання великих вузлів, секцій і блоків корпуса, що вимагають застосування спеціального оснащення ([1], стор.71). Даний спосіб використовується, як правило, в одиничному виробництві, наприклад, при будівництві дослідних зразків судів і істотно знижує витрати на підготовку виробництва. Однак він характеризується відносно низькою якістю КС, що вигото вляються при його використанні. Цього недоліку позбавлений інший відомий спосіб зборки КС з ЛС, що є найбільш близьким із усіх відомих до пропонованого способу. Він полягає в тім, що спочатку з окремих деталей, вузлів і секцій у своїх стапельпостелях збирають і зварюють окремі блоки КС. Потім готові блоки витягають зі своїх стапель-постелів і, стикуючи їх між собою на стапелі, збирають і зварюють з них КС, використовуючи при цьому спеціальні кільблоки, установлені на стапель-візках ([1], стор.91). При цьому при зборці і зварюванні блоків КС у своїх стапель-постелях використовують деталі, вузли і секції з габаритними розмірами по довжині і ширині, що після обрізки припусків при їх стикуванні перед зварюванням дорівнюють їх відповідним теоретичним розмірам (у межах погрішностей, що допускаються при зборці). Щільне притиснення листів зовнішньої обшивки КС до робочих крайок лекал стапель-постелі здійснюють при цьому шляхом твердої фіксації їх стосовно цих лекал за допомогою електроприхваток ([1], стор.86). При стикуванні деталей, вузлів і секцій у процесі зборки і зварювання блоків КС, а також при стикуванні блоків у процесі зборки і зварювання самого КС їх виставляють на стапелі один до іншого в положеннях, що точно відповідають теоретичному кресленню КС, використовуючи при цьому базові лінії, попередньо нанесені на їх зовнішні поверхні ([1], стор.85-92). Відома стапель-постіль для зборки і зварювання блоку КС з ЛС, що використовується при здійсненні описаного вище способу зборки КС і яка може бути розглянута як прототип пропонованої стапель-постелі ([1], стор.85,86 мал.46). Вона виконана у виді сталевої твердої просторової конструкції, оснащеної встановленими на її основі гвинтовими домкратами, які надають можливість вирівнювати її при первісній установці. На цій конструкції жорстко зафіксовані поперечні і подовжні сталеві лекала з робочими крайками, що точно повторюють конфігурацію ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення КС. Як засіб для фіксації листів зовнішнього обшивання КС у щільно притиснутому до робочих крайок лекал стані в конструкції даної стапель-постелі використовуються спеціальні пластини з алюмінієво-магнієвого сплаву, прикріплені до сталевих лекал за допомогою кріплення. Листи зовнішнього обшивання КС у процесі зборки і зварювання блоку жорстко кріпляться до них за допомогою електроприхваток. Зазначений спосіб зборки КС і використовувана при реалізації цього способу стапель-постіль забезпечують більш високу якість зборки і зварювання КС, ніж при його зборці «розсипом» без застосування яких-небудь стапель-постелів. Однак, такі відмітні властивості ЛС, у порівнянні зі сталлю, як більш висока теплопровідність і більш високий коефіцієнт термічного лінійного розширення приводять, у випадку використання описаного вище способу з застосуванням описаної вище конструкції стапель-постелі, до виникнення в КС із ЛС значних зварювальних деформацій, що приводять до істотних відхилень габаритних розмірів і форми КС від його теоретичного креслення, а також до накопичення в зв’язках його конструкції залишкових внутрішніх напружень, що знижують його несучу здатність у процесі експлуатації ([1], стор.105-107). Метою винаходу є одержання КС з ЛС після його зборки і зварювання з габаритними розмірами і формою, що більш точно відповідають його теоретичному кресленню, а також максимальне зниження величин залишкових вн утрішні х напружень, що виникають у зв'язках КС під дією термічного впливу на них при зварюванні. Зазначена мета досягається тим, що у відомий спосіб зборки КС з ЛС, що полягає в попередній зборці і зварюванні окремих блоків КС у своїх стапель-постелях із забезпеченням, при цьому щільного притиснення листів зовнішнього обшивання КС до робочих крайок лекал стапель-постелів і наступній зборці і зварюванню з цих блоків КС в цілому, уведена наступна додаткова сукупність істотних відмітних ознак. При зборці і зварюванні блоків КС відповідно до пропонованого способу використовують деталі, вузли і секції з габаритними розмірами по довжині і ширині, що після обрізки припусків при їхньому стикуванні перед зварюванням збільшені в порівнянні з їх теоретичними розмірами на величину очікуваної лінійної зварювальної деформації. Щільне притиснення листів зовнішнього обшивання КС до робочих крайок лекал стапель-постелі при цьому здійснюють із забезпеченням можливості зсуву ци х листів відносно робочих крайок лекал під дією зварювальних деформацій. Кожен блок умовно поділяють по ширині КС на дві чи більше симетричні щодо діаметральної площини (ДП) його корпуса зони. У межах середньої з них (при розподілі на непарну кількість зон) конструкцію блоку КС збирають і зварюють у положенні відносно відповідного теоретичним шпангоутам без повороту в їхніх площина х. А в межах бортових зон відповідні ділянки конструкції блоку КС збирають і зварюють у положеннях, повернених щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у їхні х площинах навколо точок сполучення цих ділянок на кут, рівний по величині, але протилежний за знаком, куту очікуваної кутової пружної зварювальної деформації КС. Збирання і зварювання КС у цілому роблять шляхом стикування попередньо зібраних і зваренних блоків КС, не виймаючи їх зі своїх стапель-постелів. При цьому перед стикуванням і зварюванням блоків КС між собою їх разом зі своїми стапель-постелями встановлюють один до іншого під кутом у вертикальній площині, рівним по величині, але протилежним за знаком куту очікуваної кутової пружної зварювальної деформації. Зазначена мета досягається також тим, що у відому конструкцію стапель-постелі для зборки і зварювання КС з ЛС, виконану у виді сталевої жорсткої просторової конструкції, оснащеної встановленими на її основі гвинтовими домкратами, на якій жорстко зафіксовані поперечні і подовжні сталеві лекала з робочими крайками, виконаними у відповідності до теоретичних ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення КС, оснащені засобами для фіксації листів зовнішнього обшивання КС у щільно притиснутому до робочих крайок лекал стані, уведена наступна додаткова сукупність істотних відмітних ознак. Пропоновану стапель-постіль розчленована по довжині КС на дві чи більше окремі секції із шарнірним з'єднанням їх між собою по площинах стиків. Фактичні лінійні розміри робочих крайок лекал кожної секції і відстані між ними виконані збільшеними в порівнянні з відповідними розмірами, що відносяться до теоретичних ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення КС, на величину очікуваної лінійної зварювальної деформації КС. Робочі крайки поперечних лекал кожної секції умовно розділені по ширині стапель-постелі на дві чи більше, симетричні відносно ДП КС зони. У межах середньої з них (при розподілі на непарну кількість зон) робочі крайки поперечних лекал розташовані щодо відповідної ділянки ліній відповідних теоретичних шпангоутів без повороту в площинах ци х шпангоутів. А в межах бортових зон вони повернені щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у площинах цих шпангоутів навколо точок сполучення цих ділянок на кут очікуваної кутової пружної зварювальної деформації КС. При цьому поперечні і подовжні лекала стапель-постелі на всьому їх протязі оснащені встановленими на них із заданим кроком спеціальними талрепами для щільного притиснення до робочих крайок лекал листів зовнішнього обшивання КС у процесі їх зборки і зварювання. Завдяки застосуванню при зборці і зварюванні блоків КС деталей, вузлів і секцій зі збільшеними у порівнянні з теоретичними габаритними розмірами по довжині і ширині на величину очікуваних зварювальних усадок і використанню при цьому стапель-постелі, фактичні лінійні розміри робочих крайок лекал якої і відстані між якими виконані збільшеними у порівнянні з відповідними розмірами, що відносяться до теоретичних ліній відповідних поперечних і поздовжніх перерізів теоретичного креслення КС, забезпечується більш точна відповідність габаритних розмірів і форми блоків КС його теоретичному кресленню. Завдяки тому, що щільне притиснення листів зовнішнього обшивання до робочих крайок лекал стапельпостелі в процесі зборки і зварювання блоків КС здійснюють із забезпеченням можливості зсуву ци х листів відносно робочих крайок лекал і використовують при цьому стапель-постіль, поперечні і подовжні лекала якої на всьому їх протязі оснащені встановленими на них із заданим кроком спеціальними талрепами для щільного притиснення до робочих крайок лекал листів зовнішнього обшивання КС, забезпечується можливість реалізації очікуваних зварювальних усадок зварювання поперечних і подовжніх зв'язків КС, що в сукупності з попередніми відмітними ознаками способу і стапель-постелі також сприяє більш точній відповідності габаритних розмірів і форми блоків КС його теоретичному кресленню, а також максимальному зниженню залишкових вн утрішні х напружень, виникаючих у зв'язках блоків КС після їх зварювання. Завдяки тому, що кожен блок умовно поділяють по ширині КС на симетричні відносно ДП КС зони, а бортові зони блоків КС збирають і зварюють у положеннях, повернених щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у їхні х площинах навколо точок сполучення цих ділянок на кут, рівний по величині, але протилежний за знаком куту очікуваної кутової пружної зварювальної деформації, і при цьому використовують стапель-постіль, робочі крайки поперечних лекал кожної секції якої умовно розділені по ширині стапель-постелі на відповідні зони, а в межах бортових зон вони повернені щодо відповідних ділянок ліній відповідних теоретичних шпангоутів у площинах ци х шпангоутів навколо точок сполучення цих ділянок на кут очікуваної кутово ї пружної зварювальної деформації КС, забезпечується за рахунок попередження очікуваної кутової пружної зварювальної деформації, більш точна відповідність форми поперечного переріза зібраного і звареного блоку КС його теоретичному кресленню. Завдяки тому, що Збирання і зварювання КС у цілому роблять шляхом стикування попередньо зібраних і зварених блоків КС, не виймаючи їх зі своїх стапель-постелів, і встановлюючи їх разом зі своїми стапельпостелями один до іншого під кутом у вертикальній площині, рівним по величині, але протилежним за знаком куту очікуваної кутової пружної зварювальної деформації, і при цьому використовують стапель-постіль, розчленовану по довжині КС на дві чи більше окремі секції із шарнірним з'єднанням їх між собою по площинах стиків, забезпечується, також за рахунок попередження очікуваної кутової пр ужної зварювальної деформації, більш точна відповідність форми поздовжнього перерізу зібраного і звареного корпуса судна в цілому його теоретичному кресленню. Що стосується зазначених вище спеціальних талрепів, то відомо їхнє застосування для підтягування листів зовнішнього обшивання КС до робочих крайок лекал стапель-постелі в районах з ускладненою формою корпуса, наприклад, при підтягуванні кільового листа чи листів зовнішнього обшивання форштевня (див. [1], стор.86 мал.47). Після забезпечення щільного притиснення підтягнутого листа зовнішнього обшивання КС до робочої крайки лекала стапель-постелі цей лист на період зварювання КС жорстко фіксується відносно лекала стапель-постелі за допомогою вже згаданих вище електроприхваток до спеціальних пластин з алюмінієвомагнієвого сплаву, прикріплених до сталевих лекал за допомогою кріплення, а сам талреп може бути демонтований. У цьому випадку не використовується здатність талрепа, з одного боку, забезпечувати щільне притиснення листів зовнішнього обшивання КС до робочих крайок лекал стапель-постелі, а з іншого боку, не перешкоджати зсуву листів зовнішнього обшивання КС відносно робочих крайок лекал стапель-постелі, що, як було сказано вище, сприяє зниженню величин залишкових внутрішніх напружень, що виникають у зв'язках КС після їхнього зварювання в стапель-постелі. З урахуванням вищевикладеного може вважатися доведеним, що використання спеціальних талрепів для щільного притиснення листів зовнішнього обшивання КС до робочих крайок лекал стапель-постелі в процесі зварювання КС є істотною відмітною ознакою пропонованої конструкції стапель-постелі. Пропоноване технічне рішення проілюстроване кресленнями, де зображено: на Фіг.1 - вид зверху на КС і стапель-постіль для його зборки і зварювання; на Фіг.2 - розріз А-А (див. Фіг.1); на Фіг.3 - розріз Б-Б (див.Фіг.1); на Фіг.4 - поперечний переріз лекала стапель-постелі з установленим на ньому спеціальним талрепом для щільного притиснення до його робочої крайки листа зовнішнього обшивання КС; на Фіг.5 - умовна схема взаємного розташування теоретичних ліній поперечних і поздовжніх перерізів теоретичного креслення КС і відповідних їм поперечних і подовжніх лекал стапель-постелі; на Фіг.6 - умовна схема взаємного розташування ліній теоретичного шпангоута КС і робочих крайок відповідного поперечного лекала стапель-постелі; на Фіг.7 - поздовжній розріз КС і стапель-постелі в момент закінчення зборки і зварювання ККС у цілому; на Фіг.8 - поздовжній розріз КС і стапель-постелі після звільнення КС від спеціальних талрепів, що забезпечують щільне притиснення листів зовнішнього обшивання КС до робочих крайок лекал стапельпостелі; на Фіг.9 - розріз В-В (див.Фіг.8). Пропонований спосіб зборки КС з ЛС і стапель-постіль для його здійснення описані на прикладі зборки і зварювання основного корпуса (понтона) великотонажного судна на повітряній подушці. Для зручності викладу опис пропонованого технічного рішення починається з опису пристрою пропонованої стапель-постелі, що використовується при реалізації пропонованого способу зборки КС з ЛС. Стапель-постіль, за допомогою якої може бути реалізований пропонований спосіб зборки корпуса судна з легкого сплаву, розчленована по довжині КС на три окремі секції: середню 1, носову 2 і кормову 3 (див. Фіг.13), з'єднані між собою на стиках за допомогою шарнірів 4. Кожна секція 1,2,3 стапель-постелі виконана у виді сталевої жорсткої, просторової конструкції 5, оснащеної встановленими на її основі гвинтовими домкратами 6. Зверху на цій конструкції 5 за допомогою спеціальних сталевих кронштейнів 7 жорстко зафіксовані поперечні 8 і подовжні 9 сталеві лекала. Для щільного притиснення листів зовнішнього обшивання 10 (див.Фіг.4) КС до робочих крайок 11 лекал 8,9 у процесі їхньої зборки і зварювання лекала 8,9 оснащені встановленими на них із заданим кроком спеціальними талрепами 12. Одним кінцем вони чіпляються за спеціальний технологічний обушок 13, що приварюється до відповідного листу зовнішнього обшивання 10 КС, а іншим кінцем - за протилежну робочій крайку 14 відповідного лекала 8,9. Робочі крайки 11 лекал 8,9 виконані у відповідно до теоретичних ліній відповідних поперечних 15 і подовжніх 16 перерізів теоретичного креслення КС. При цьому, фактичні лінійні розміри робочих крайок 11 лекал 8,9 кожної секції 1,2,3 стапель-постелі і відстані між ними (XФ, У Ф) (див. Фіг.5) виконані збільшеними в порівнянні з відповідними розмірами (XТ, У Т), що відносяться до теоретичних ліній відповідних поперечних 15 і подовжніх 16 перерізів теоретичного креслення КС на величину (ΔΧ, ΔУ) очікуваної лінійної зварювальної деформації відповідного блоку КС. Робочі крайки 11 (див. Фіг.3,6) поперечних лекал 8 кожної секції 1,2,3 умовно розділені по ширині стапельпостелі (точками Г и Д, див. Фіг.6) на три симетричні відносно ДП КС зони. У межах середньої з них (зона ГД) робочі крайки 11 поперечних лекал 8 розташовані відносно відповідного ділянкам ліній відповідних теоретичних шпангоутів 15 без повороту в площинах цих шпангоутів. А в межах бортових зон (зони: А1 Б1 В1 Г и И 1 Ж1 Е1 Д) робочі крайки 11 поперечних лекал 8 кожної секції 1,2,3 стапель-постелі повернені щодо відповідних ділянок ліній відповідних теоретичних шпангоутів 15 у площинах цих шпангоутів униз навколо точок (Г и Д) сполучення зазначених зон на кут (a) очікуваної кутової пружної зварювальної деформації КС. Пропонований спосіб зборки КС з ЛС полягає в тім, що спочатку виконують Збирання і зварювання блоків КС: середнього 17, носового 18 і кормового 19, кожного у відповідній йому секції 1,2,3 стапель-постелі, що з'єднані між собою за допомогою шарнірів 4, встановлюють у горизонтальне положення (див. Фіг.1,2). При зборці і зварюванні блоків 17,18,19 КС використовують деталі, вузли і секції з габаритними розмірами по довжині і ширині, що після обрізки припусків при їхньому стикуванні перед зварюванням збільшені в порівнянні з їх теоретичними розмірами на величину очікуваної лінійної зварювальної деформації КС. Практично це здійснюється шляхом виконання складально-зварювальних робіт при виготовленні блоків 17,18,19 КС у стапель-постелі, секції 1, 2, 3 якої мають поперечні 8 і подовжні 9 лекала, фактичні розміри робочих крайок 11 яких і відстані між якими (див.Фіг.5), як це описано вище, виконані збільшеними в порівнянні з відповідними розмірами, що відносяться до теоретичних ліній відповідних поперечних 15 і подовжніх 16 перерізів теоретичного креслення КС, на величину очікуваної лінійної зварювальної деформації КС. При цьому щільне притиснення листів зовнішнього обшивання 10 (див.Фіг.4) КС до робочих крайок 11 поперечних 8 і подовжніх 9 лекал стапель-постелі здійснюють за допомогою встановлюваних із заданим кроком спеціальних талрепів 12, чіпляючи їхнім одним кінцем за спеціальний технологічний обушок 13, що приварюється до відповідного листу зовнішнього обшивання 10 КС, а іншим кінцем - за протилежну робочій крайку 14 відповідного лекала 8,9. При зборці і зварюванні блоків 17, 18, 19 кожний з них умовно поділяють по ширині КС на три симетричні відносно ДП КС зони (див.Фіг.3,6). У межах середньої з них конструкцію кожного блоку 17, 18, 19 КС збирають і зварюють у положенні, відносно відповідного теоретичним шпангоутам 15, без повороту в їхніх площинах. А в межах бортових зон відповідні ділянки конструкції блоків 17, 18, 19 КС збирають і зварюють у положеннях, повернених щодо відповідних ділянок ліній відповідних теоретичних шпангоутів 15 у їхні х площинах навколо крапок сполучення цих ділянок на кут, рівний по величині, але протилежний за знаком куту очікуваної кутової пружної зварювальної деформації. Практично це здійснюють шляхом зборки і зварювання блоків 17, 18, 19 КС у відповідних їм секціях 1, 2, 3 описаної вище стапель-постелі, робочі крайки 11 поперечних лекал 8 яких умовно розділені по ширині кожної секції 1, 2, 3 стапель-постелі на три симетричні відносно ДП КС зони. У межах середньої з них вони розташовані стосовно відповідного ділянкам ліній відповідних теоретичних шпангоутів 15 без повороту в їхніх площинах. А в межах бортових зон (див.Фіг.6) робочі крайки 11 поперечних лекал 8 кожної секції 1,2, 3 стапель-постелі повернені щодо відповідних ділянок ліній відповідних теоретичних шпангоутів 15 у площинах цих шпангоутів униз навколо точок (Г, Д) сполучення зазначених зон на кут (a) очікуваної кутової пружної зварювальної деформації КС. При цьому, при зборці і зварюванні окремих блоків 17, 18, 19 КС листи їхніх зовнішніх обшивань і елементи підкріплювальних їхніх балок набору в місцях стикування блоків 17, 18, 19 між собою по границях відповідних їм окремих секцій 1, 2, 3 стапель-постелі залишають із припусками 20 (див.Фіг.1, 2), розташовуючи їх «внапусток». Збирання і зварювання КС у цілому здійснюють шляхом стикування попередньо зібраних і зварених блоків 17, 18, 19 КС, не виймаючи їх з відповідних їм окремих секцій 1, 2, 3 стапель-постелі. При цьому, носовий блок 18 КС разом з носовою секцією 2 стапель-постелі повертають у вертикальній площині щодо середнього блоку 17, що знаходиться в середній секції 1 стапель-постелі, навколо осі відповідного шарніра 4, що з'єднує ці секції між собою, униз на кут (β1), рівний по величині, але протилежний за знаком куту очікуваної в цьому місці кутової пружної зварювальної деформації. А кормовий блок 19 разом з кормовою секцією 3 стапель-постелі повертають у вертикальній площині щодо середнього блоку 17, що знаходиться в середній секції 1 стапельпостелі, навколо осі відповідного шарніра 4, що з'єднує ці секції між собою, униз на кут (β2), рівний по величині, але протилежний за знаком куту очікуваної в цьому місці кутової пружної зварювальної деформації (див.Фіг.7). Після установки блоків 17, 18, 19 КС разом зі своїми секціями 1,2, 3 стапель-постелі в задані положення один до іншого їх прикреслюють один до іншого, листи зовнішнього обшивання 10 і подовжні балки набору підрізають, видаляючи наявні на них технологічні припуски 20, і роблять зварювання блоків 17, 18, 19 між собою з утворенням КС у зборі 21 (див.Фіг.7). Після звільнення зібраного і звареного КС 21 судна від спеціальних талрепів 12, що притягають його зовнішнє обшивання 10 до робочих крайок 11 лекал 8,9 стапельпостелі, він готовий для наступного добудовування і зняття зі стапель-постелі. При описі механізмів роботи пропонованої конструкції стапель-постелі додаткових пояснень вимагають наступні процеси, що відбуваються при реалізації за допомогою даної стапель-постелі пропонованого способу зборки КС з ЛС. При зборці і зварюванні блоків 17, 18, 19 КС, які знаходяться у своїх секціях 1, 2, 3 стапель-постелі, завдяки усадці зварювальних швів ([2], стор.74) габаритні розміри блоків 17, 18, 19 КС прагнуть до зменшення. Прийнята в пропонованій конструкції стапель-постелі схема притиснення листів зовнішнього обшивання 10 КС до робочих крайок 11 її лекал 8,9 за допомогою спеціальних талрепів 12 не перешкоджає цьому процесу. Таким чином, збільшені габаритні розміри деталей, вузлів і секцій, що використовуються при зборці і зварюванні блоків 17, 18, 19 КС, компенсуються усадочними процесами в зварювальних шва х, чим і забезпечується більш точна відповідність габаритних розмірів блоків 17, 18, 19 КС його теоретичному кресленню. При збиранні і зварюванні блоків 17, 18, 19 КС, які знаходяться у своїх секціях 1, 2, 3 стапель-постелі, і КС 21 в цілому, завдяки усадочним процесам, що відбуваються в зварювальних швах, що з'єднують елементи конструкції КС, розташовані вище зовнішнього обшивання 10 днища, у зв'язках зібраних і зварених конструкцій КС виникають значні залишкові внутрішні напруження. Під дією цих напруг зібраний і зварений КС 21 після його звільнення від спеціальних талрепів 12, що притягають його зовнішнє обшивання 10 до робочих крайок 11 лекал 8, 9 стапель-постелі, здобуває прогин як у поперечному, так і в подовжніх напрямках. Таким чином, попередній поперечний перегин блоків 17, 18, 19 КС, що забезпечується за рахунок описаної вище конфігурації робочих крайок 11 поперечних лекал 8 секцій 1, 2, З пропонованої стапель-постелі (див. Фіг.3,6), і попередній подовжній перегин КС у цілому 21, що забезпечується за рахунок описаної вище попередньої установки блоків 17, 18, 19 КС разом з відповідними їм секціями 1, 2, 3 стапель-постелі під кутом один до другого, компенсуються відповідними залишковими кутовими пружними зварювальними деформаціями, чим і забезпечується більш точна відповідність остаточної форми КС 21 (див. Фіг.8, 9) його теоретичному кресленню. Використані джерела 1. Н.И.Лопатин, И.В.Шляпников. Сборка и сварка судов на подводных крыльях. Л., С удостроение, 1967. 2. А.И.Павлов. С удовые конструкции из алюминиевых сплавов. Л., Судостроение, 1973.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for assembly of ship hulls of light alloys and slip-bed for its implementation

Автори англійськоюBohatov Leninar Ivanovych, Pavlov Hennadii Oleksiiovych

Назва патенту російськоюСпособ сборки корпуса судна из легкого сплава и стапель-постель для его осуществления

Автори російськоюБогатов Ленинар Иванович, Павлов Геннадий Алексеевич

МПК / Мітки

Мітки: судна, спосіб, здійснення, корпуса, сплаву, легкого, збирання, стапель-постіль

Код посилання

<a href="https://ua.patents.su/6-74029-sposib-zbirannya-korpusa-sudna-z-legkogo-splavu-i-stapel-postil-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб збирання корпуса судна з легкого сплаву і стапель-постіль для його здійснення</a>

Попередній патент: Шарнірний шпиндель

Наступний патент: Пристрій для змазування гребеня колеса залізничного екіпажа

Випадковий патент: Схема регулювання струму підмагнічування