Спосіб збагачення гематитових руд і залізорудних відходів

Номер патенту: 74515

Опубліковано: 25.10.2012

Автори: Павлюченков Олег Ігорович, Дехтяренко Володимир Анатолійович, Бєдарєв Микола Борисович, Брехаря Григорій Павлович, Бондар Наталія Петрівна

Формула / Реферат

Спосіб збагачення гематитових руд і залізорудних відходів, що включає первинну магнітну сепарацію подрібненої сировини і додаткову магнітну сепарацію, який відрізняється тим, що перед додатковою магнітною сепарацією попередньо дроблені та подрібнені хвости первинної магнітної сепарації поміщають у вакуумну камеру, в якій створюють вакуум 0,133-6,65 • 10-3 Па, нагрівають їх до температури 500-700 °C, витримують при заданій температурі з підтриманням вакууму в камері впродовж 45-75 хвилин та охолоджують до кімнатної температури.

Текст

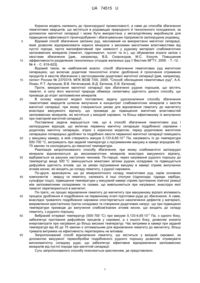

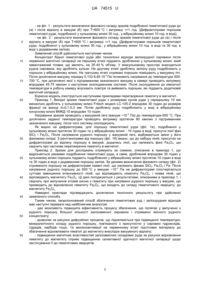

Реферат: Спосіб збагачення гематитових руд і залізорудних відходів включає первинну та додаткову магнітну сепарацію подрібненої сировини. UA 74515 U (12) UA 74515 U UA 74515 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до гірничорудної промисловості, а саме до способів збагачення гематитових кварцитів, що містяться в родовищах природного й техногенного походження, за допомогою магнітної сепарації і може бути використана у металургійному виробництві для підвищення ефективності гірничодобувних і збагачувальних підприємств залізорудних родовищ. Відомий спосіб збагачення залізних руд, заснований на використанні магнітної сепарації, який дозволяє відокремлювати корисні мінерали з високими магнітними властивостями від пустої породи, проте малоефективний при наявності у рудному матеріалі слабомагнітних залізовмісних мінералів (гематит, гідрогематит, гьотит та ін.), що обумовлює втрати заліза з хвостами збагачення [див., наприклад, В.Б. Скороходов, М.С. Хохуля. Повышение эффективности разделения техногенных отходов железных руд // Вестник МГТУ, 2009. - Т.-12. № 4. - С. 619-623]. Відомий також, як найближчий аналог, спосіб збагачення гематитових руд магнітною сепарацією, що включає додаткові технологічні етапи: дроблення й грохочення отриманих продуктів й хвостів збагачення з застосуванням додаткової магнітної сепарації [див. наприклад, патент России № 2370318, МПК В03В 7/00, 2009, "Способ обогащения гематитовых руд", А.А. Лозин, Р.Т. Артюшов, В.В. Нитяговский, В.Д. Евтехов, Е.В. Евтехов]. Проте, використання магнітної сепарації при збагаченні рудних порошків, що містять гематит, в силу його магнітної природи обмежує селективну здатність даного способу, що призводе до втрат залізовмісних мінералів. В основу корисної моделі поставлено задачу удосконалення способу збагачення гематитових кварцитів шляхом вилучення в концентрат слабомагнітних мінералів з хвостів магнітної сепарації, при якому створюються умови для відновлення гематиту до магнетиту внаслідок вакуумного відпалу, що призведе до підвищення магнітних властивостей залізовмісних мінералів, які містяться у вихідній сировині, та більш ефективному їх вилученню при повторній магнітній сепарації. Поставлена задача вирішується тим, що в способі збагачення гематитових руд і залізорудних відходів, що включає первинну магнітну сепарацію подрібненої сировини і додаткову магнітну сепарацію, згідно з корисною моделлю, перед додатковою магнітною сепарацією попередньо дроблені та подрібнені хвости первинної магнітної сепарації поміщають -3 у вакуумну камеру, в якій створюють вакуум 0,133-6,6510 Па, нагрівають їх до температури 500-700 °C, витримують при заданій температурі з підтриманням вакууму в камері впродовж 4575 хвилин та охолоджують до кімнатної температури. Реалізація запропонованого способу збагачення, при якому слабомагнітні залізорудні мінерали відновлюються до високомагнітних мінералів внаслідок вакуумного відпалу, відбувається за рахунок наступних чинників. По-перше, через нагрівання рудного порошку до температур вище 500 °C зменшуються міжатомні зв'язки рудних складових та підвищується дифузійна здатність атомів, що за умови підтримання вакууму в камері сприяє вилученню атомів кисню, які входять до складу гематиту, з рудної сировини. По-друге, враховуючи, що до мінералогічного складу гематитових руд, окрім основних компонентів - кварцу та гематиту, належать й інші сполуки (гідроксиди, гідриди, карбіди, сульфіди тощо), підвищення температури у вакуумній камері сприяє протіканню хімічної реакції між залізовмісними складовими та газами, що вивільняються при нагріванні, внаслідок якої гематит перетворюється в магнетит. По-третє, на процес відновлення гематиту до магнетиту при вакуумному відпалі впливають процеси дроблення й подрібнення на первинному етапі підготовки руди до збагачення. А саме, внаслідок тривалого подрібнення сировини спостерігається накопичення дефектів у матеріалі, викривлення кристалічних ґраток складових та створення додаткових напруг, що при підвищенні температури призводе до вилучення слабозв'язаних атомів кисню, що входять до складу гематиту, з рудного порошку. -3 Вибраний інтервал температур (500-700 °C) при вакуумі 0,133-6,6510 Па, з одного боку, забезпечує протікання дифузійних процесів у сировині, а з іншого боку, дозволяє знизити енерговитрати при нагріванні до більш високих температур. Час витримки в камері при заданій температурі від 45 до 75 хвилин є оптимальним для відновлення гематиту до магнетиту, більш тривала витримка на ефективність перетворень не впливає. Запропонований спосіб відновлення гематиту, що міститься у вихідній сировині, за допомогою вакуумної термообробки подрібненого рудного порошку дозволяє отримувати високомагнітну складову руди, що забезпечує ефективне відокремлення залізовмісних мінералів від пустої породи при магнітній сепарації. Суть запропонованого способу пояснюється кресленням, де представлено: 1 UA 74515 U 5 10 15 20 25 30 35 40 45 50 55 - на фіг. 1 - результати визначення фазового складу зразків подрібненої гематитової руди до (а) і після відпалу в вакуумі (б) при Т=600 °C і витримці =1 год. (Дифрактограми порошків гематитової руди, подрібненої у кульковому млині 30 год., у вібраційному млині 10 год. в воді); - на фіг. 2 - результати визначення фазового складу зразків гематитової руди до (а) і після відпалу в вакуумі (б) при Т=600 °C і витримці =1 год. (Дифрактограми порошків гематитової руди, подрібненої у кульковому млині 30 год., у вібраційному млині 10 год. в воді та 30 год. в воді з додаванням заліза). Заявлений спосіб здійснюється наступним чином. Концентрат бідної гематитової руди або техногенні відходи залізорудної сировини після первинної магнітної сепарації на першому етапі піддають дробленню у кульковому млині, який завантажений тілами, що мелють, на 35-40 % об'єму. У міжкульковому просторі знаходиться рудна сировина, яку дроблять кульки. На другому етапі дроблену залізну руду подрібнюють у порошок у вібраційному млині. На третьому етапі отримані порошки поміщають у вакуумну піч. -3 Після досягнення вакууму порядку 0,133-6,6510 Па починають нагрівання до температури 500700 °C, при досягненні якої з підтриманням зазначеного вакууму в камері проводять витримку впродовж 45-75 хвилин з наступним охолодженням системи. Після охолодження до кімнатної температури в робочу камеру впускають повітря та виймають порошки, які піддають додатковій магнітній сепарації. Корисна модель ілюструється наступними прикладами перетворення гематиту в магнетит. Приклад 1. Вихідні зразки гематитової руди з розмірами кусків руди у середньому 10 мм механічно дроблять у кульковому млині Fritsch моделі LC-105-2 впродовж 30 годин до розмірів фракції на виході d=0,1-0,3 мм. Потім дроблену руду подрібнюють у воді в вібраційному конусному млині ВМКД-10 впродовж 10 годин. -2 Нагрівання зразків проводять у вакуумній печі (вакуум ~10 Па) до температури 600 °C. При досягненні заданої температури проводять витримку протягом 60 хвилин з підтриманням зазначеного вакууму, після чого систему охолоджують. Як видно на дифрактограмі, для порошку гематитової руди (фіг. 1а), подрібненої у кульковому млині протягом 30 годин та у вібраційному млині - 10 годин в воді, присутні лінії фаз SiO2 і Fе2О3. Після нагрівання рудного порошку у вакуумній печі, відбуваються зміни у його фазовому складі. З рентгенограми від порошку (фіг. 1б) видно, що до набору ліній, присутніх на дифрактограмі до відпалу порошку в вакуумі, додались лінії, що належать фазі Fе3О4, що свідчить про часткове перетворення гематиту в магнетит. Приклад 2. Зразки для досліджень отримують за схемою, описаною в прикладі 1, що відрізняється умовами подрібнення гематитової руди, а саме, дроблений впродовж 30 годин у кульковому млині порошок піддають подрібненню у вібраційному млині протягом 10 годин в воді та 30 годин в воді з додаванням порошку заліза. За даними визначення фазового складу (фіг. 2) отриманого порошку на дифрактограмі наявні лінії, що належать фазам SiO2, Fe2O3 і Fe. Після -2 нагрівання рудного порошку до 600 °C у вакуумі ~10 Па на дифрактограмі спостерігається суттєве зменшення інтенсивності ліній, що відповідають гематиту Fe2O3, і поява ліній, що відповідають магнетиту Fe3O4. Ці дані погоджуються з результатами, описаними в прикладі 1, і свідчать про вилучення атомів кисню з гематиту при нагріванні рудного порошку у вакуумі, що призводить до відновлення гематиту Fe2O3, що входить до складу гематитового кварциту, до магнетиту Fe3O4. Наведені приклади підтверджують досягнення технічного результату при здійсненні заявленого способу. Таким чином, запропонований спосіб збагачення гематитових руд і залізорудних відходів має наступні переваги над найближчим аналогом: - дає можливість підвищити ефективність процесу збагачення, що полягає у вилученні з рудного порошку більшої кількості залізовмісної сировини і отриманні якісного рудного концентрату; - дозволяє за рахунок дифузійних процесів, що підсилюються при підвищенні температури, мінералогічного складу рудного порошку, пов'язаного з присутністю у сировині гідроксидів, гідридів, карбідів тощо, та механоактивації на первинному етапі підготовки матеріалу до збагачення відновлювати гематит до магнетиту внаслідок вакуумного відпалу; - підвищення магнітних властивостей залізовмісних складових руди за рахунок відновлення гематиту до магнетиту сприяє підвищенню селективної здатності магнітної сепарації щодо застосування її до гематитових кварцитів. 2 UA 74515 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб збагачення гематитових руд і залізорудних відходів, що включає первинну магнітну сепарацію подрібненої сировини і додаткову магнітну сепарацію, який відрізняється тим, що перед додатковою магнітною сепарацією попередньо дроблені та подрібнені хвости первинної -3 магнітної сепарації поміщають у вакуумну камеру, в якій створюють вакуум 0,133-6,65 • 10 Па, нагрівають їх до температури 500-700 °C, витримують при заданій температурі з підтриманням вакууму в камері впродовж 45-75 хвилин та охолоджують до кімнатної температури. 3 UA 74515 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for concentration of hematite ores and iron-ore waste

Автори англійськоюBrekharia Hryhorii Pavlovych, Bondar Natalia Petrivna, Dekhtiarenko Volodymyr Anatoliiovych, Pavliuchenkov Oleh Ihorovych, Biedariev Mykola Borysovych

Назва патенту російськоюСпособ обогащения гематитовых руд и железорудных отходов

Автори російськоюБрехаря Григорий Павлович, Бондарь Наталья Петровна, Дехтяренко Владимир Анатольевич, Павлюченков Олег Игоревич, Бедарев Николай Борисович

МПК / Мітки

МПК: B03B 7/00

Мітки: гематитових, збагачення, залізорудних, спосіб, руд, відходів

Код посилання

<a href="https://ua.patents.su/6-74515-sposib-zbagachennya-gematitovikh-rud-i-zalizorudnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб збагачення гематитових руд і залізорудних відходів</a>

Попередній патент: Пристрій для вимірювання частоти дихання та витрати повітря при диханні

Наступний патент: Спосіб налаштування параметрів музичної композиції за с.о. лапковським

Випадковий патент: Спосіб консервації рослин