Електронно-променева установка для переплаву металевого матеріалу

Формула / Реферат

Електронно-променева установка для переплаву металевого матеріалу, що включає вакуумну плавильну камеру, в якій установлені проміжна ємність, виконана у вигляді корпуса, кристалізатор, зливний носок і блок електронних гармат для обігріву метала у вакуумній плавильній камері, причому зливний носок має вільний край та встановлений з можливістю спрямовування рідкого металу з проміжної ємності до кристалізатора, яка відрізняється тим, що вільний край зливного носка розміщений над робочою поверхнею кристалізатора на відстані від внутрішньої стінки кристалізатора 5..7 мм.

Текст

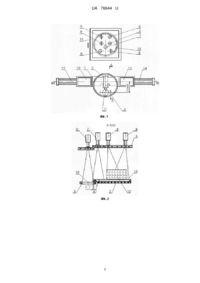

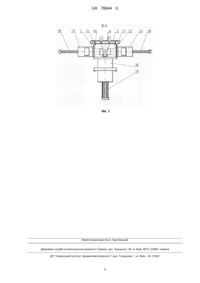

Реферат: UA 76644 U UA 76644 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до переплавки металів нагріванням за допомогою хвильової енергії, зокрема до електронно-променевої установки, і може бути використана при переплавлені металевого матеріалу, зокрема титану. З рівня техніки відомо, що електронно-променева установка для переплаву металевого матеріалу включає вакуумну плавильну камеру, проміжну ємність, кристалізатор, блок електронних гармат для обігріву поверхні рідкого металу у кристалізаторі і проміжній ємності (JP, заявка № 62-77427 [1], JP, заявка № 60-218719, [2], JP, заявка № 60-12158, [3], SU, авторське свідоцтво № 1280901 [4], UA, деклараційний патент на винахід № 38014 А [6]. Під час роботи установки в результаті нагріву заготовки, що витрачаються, оплавляються, рідкий метал стікає в корпус проміжної ємності і з проміжної ємності зливається до кристалізатора. Для забезпечення спрямування рідкого металу до кристалізатора, корпус проміжної ємності обладнаний зливним носком. Недоліком відомих установок є те, що на поверхні отриманих після кристалізації зливків, наявні напливи і раковини, що погіршує якість зливка, оскільки порушується однорідність хімічного складу. Порушення однорідності хімічного складу зливка призводить до додаткових втрат металу при механічній обробці злитка. Найбільш близькою є електронно-променева установка для переплаву металевого матеріалу, що включає вакуумну плавильну камеру, в якій установлені проміжна ємність, виконана у вигляді корпуса, кристалізатор, зливний носок і блок електронних гармат для обігріву метала у кристалізаторі і проміжній ємності, причому, зливний носок має вільний край та встановлений з можливістю спрямовування рідкого металу з проміжної ємності до кристалізатора (UA, патент на винахід № 83540, С2 [7]). Зазначений вільний край зливного носка розміщений над робочою поверхнею кристалізатора у край з внутрішньою стінкою кристалізатора. Недоліком відомої установки також є те, що на поверхні отриманих після кристалізації зливків наявні напливи і раковини, що погіршує якість зливка, оскільки порушується однорідність хімічного складу, і призводить до додаткових втрат металу при механічній обробці зливка. В основу корисної моделі поставлена задача удосконалення електронно-променевої установки для переплаву металевого матеріалу, в якій за рахунок взаємного розташування компонентів забезпечується підвищення якості зливка, що виплавляється, на поверхні якого відсутні напливи та раковини. Зливки, отримані в такій електронно-променевій установці, мають однорідний хімічний склад, що призводить до скорочення витрат металу при механічній обробці зливка. Поставлена задача вирішується тим, що запропонована електронно-променева установка для переплаву металевого матеріалу, що включає вакуумну плавильну камеру, в якій розміщені проміжна ємність, виконана у вигляді корпуса, кристалізатор, зливний носок і блок електронних гармат для обігріву метала у вакуумній плавильній камері. При цьому, зливний носок має вільний край та встановлений з можливістю спрямовування рідкого металу з проміжної ємності до кристалізатора. Відповідно до корисної моделі, вільний край зливного носка розміщений над робочою поверхнею кристалізатора на відстані від внутрішньої стінки кристалізатора 5…7 мм. Експериментально нами було встановлено, що зміщення вільного краю зливного носка над робочою поверхнею кристалізатора у напрямку до його центра таким чином, що відстань від вільного краю зливного носка до внутрішньої стінки кристалізатора становить 5…7, дозволило вирівняти хімічний склад зливка на його поверхні. Таке покращення якості зливка дозволило зменшити витрати металу при механічній обробці зливка. Суть корисної моделі пояснюють креслення. Фіг. 1 - електронно-променева установка для переплаву металевого матеріалу з блоком електронних гармат, розміщених у позиції обслуговування, вигляд зверху; Фіг. 2 - розріз А-А на Фіг. 1; Фіг. 3 - розріз Б-Б на Фіг. 1. Електронно-променева установка для переплаву металевого матеріалу містить вакуумну плавильну камеру 1 з установленими в ній: проміжної ємності 2, кристалізатора 3, зливного носка 4, що має вільний край, блока електронних гармат 5 для обігріву метала у кристалізаторі 3 і проміжній ємності 2. Блок електронних гармат 5, що містить електронні гармати: 6, 7, 8 і 9, розташований на кришці 10. Кришка 10 з блоком електронних гармат 5 розміщена на візку 11, за допомогою якого відбувається підняття і переміщення блока електронних гармат 5 до зони технологічного обслуговування, де здійснюється чистка і заміна гармат 6, 7, 8 і 9. Проміжна ємність 2 виконана у вигляді корпуса. Зливний носок 4 рознімно з'єднаний з корпусом проміжної ємності 2 і встановлений між однією зі сторін корпуса проміжної ємності 2 і кристалізатором 3 з можливістю 1 UA 76644 U 5 10 15 20 25 30 спрямовування рідкого металу з проміжної ємності 2 до кристалізатора 3. Вільний край зливного носка 4 розміщений над робочою поверхнею кристалізатора 3 на відстані від його внутрішньої стінки 5…7 мм. На кресленнях також позначено: витратні заготовки 12, камера пристроїв горизонтальної подачі 13, пристрої горизонтальної подачі 14, поверхня 15 рідкого метала у проміжній ємності 2, поверхня 16 рідкого метала у кристалізаторі З, зливок 17, камера зливка 18, механізм 19 витягування зливка. Електронно-променева установка працює таким чином. Витратні заготовки 12 за допомогою допоміжного обладнання (на фігурах - не показано) завантажують в камеру 13 пристроїв горизонтальної подачі. Переміщують блок електронних гармат 5 з гарматами 6, 7, 8 і 9 за допомогою візка 11 з позиції обслуговування в позицію плавки на вакуумну плавильну камеру 1. Установку вакуумують. Після досягнення робочого вакууму переміщують витратні заготовки 12 за допомогою пристрою горизонтальної подачі 14 в зону дії електронних гармат (Фіг. 2). При обігріві витратні заготовки 12 оплавляються, рідкий метал стікає в корпус проміжної ємності 2 і далі у кристалізатор 3 через вільний край зливного носка 4, розміщеного над робочою поверхнею кристалізатора 3 на відстані 5…7 мм від його внутрішньої стінки. У кристалізаторі 3 відбувається формування зливка 17, який витягують з кристалізатора 3 до камери 18 за допомогою механізму 19 витягування зливка (Фіг. 3). У процесі плавки електронними гарматами 6 обігрівають поверхню 16 рідкого металу у кристалізаторі 3, а електронними гарматами 7, 8 і 9 обігрівають поверхню 15 рідкого металу і витратні заготовки 12 у проміжній ємності 2, а також поверхню рідкого металу у зливному носку 4 (Фіг. 2). При повному сплавленні витратних заготовок 12 здійснюють охолодження отриманого зливка 17 у вакуумі або інертній атмосфері. Установку розгерметизовують і здійснюють вивантажування зливка 17. Після чистки вакуумної плавильної камери 1 і обслуговування блока електронних гармат 5 здійснюють підготовку електронно-променевої установки до виправлення наступного зливка. Приклад В таблиці показані властивості зливків, отриманих при виплавлянні злитків діаметром 655 мм на електронно-променевій установці для переплаву металевого матеріалу відомої установки і за корисною моделлю. Таблиця Розміщення вільного краю зливного носка над робочою поверхнею кристалізатора у край з внутрішньою стінкою кристалізатора (відома установка) на відстані 5…7 мм від внутрішньої стінки кристалізатора (за корисною моделлю) 35 Вигляд зовнішньої Товщина шару, зняту для поверхні отримання товарного зливка напливи, 10…12 мм на кожному боці раковини рівномірно гладка 3…5 мм на кожному боці поверхня Застосування запропонованої конструкції електронно-променевої установки для переплаву металевого матеріалу дозволило підвищити якість одержуваних зливків: мають однорідний хімічний склад, на їх поверхні відсутні напливи та раковини. Запропонована установка дозволила скоротити витрати металу при механічній обробці одержаних зливків. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Електронно-променева установка для переплаву металевого матеріалу, що включає вакуумну плавильну камеру, в якій установлені проміжна ємність, виконана у вигляді корпуса, кристалізатор, зливний носок і блок електронних гармат для обігріву метала у вакуумній плавильній камері, причому зливний носок має вільний край та встановлений з можливістю спрямовування рідкого металу з проміжної ємності до кристалізатора, яка відрізняється тим, що вільний край зливного носка розміщений над робочою поверхнею кристалізатора на відстані від внутрішньої стінки кристалізатора 5..7 мм. 2 UA 76644 U 3 UA 76644 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюElecron-beam unit for remelting of metallic material

Автори англійськоюKondratii Mykola Petrovych

Назва патенту російськоюЭлектронно-лучевая установка для переплава металлического материала

Автори російськоюКондратий Николай Петрович

МПК / Мітки

МПК: C22B 9/16

Мітки: електронно-променева, металевого, матеріалу, установка, переплаву

Код посилання

<a href="https://ua.patents.su/6-76644-elektronno-promeneva-ustanovka-dlya-pereplavu-metalevogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Електронно-променева установка для переплаву металевого матеріалу</a>

Попередній патент: Електронно-променева установка для переплаву металевого матеріалу при одержанні зливків різного діаметра

Наступний патент: Електронно-променева установка для переплаву металевого матеріалу

Випадковий патент: Спосіб перфорації обсадної колони нафто-газових свердловин і пристрій для його здійснення