Спосіб одержання заготовок з аустенітних хромонікелевих сталей, стабілізованих титаном, з вмістом сірки, рівним 0,015-0,030 мас. %

Номер патенту: 76673

Опубліковано: 10.01.2013

Автори: Спектор Яків Ісакович, Сальніков Анатолій Семенович, Коваль Анатолій Омел'янович, Кузьменко Олександр Юрійович, Оржицька Лариса Костянтинівна, Бичаєв Віталій Леонтійович, Логозинський Ігор Миколайович, Король Леонід Наумович, Старшиков Роман Володимирович, Панченко Олександр Іванович

Формула / Реферат

Спосіб одержання заготовок з аустенітної хромонікелевої сталі, стабілізованої титаном, з вмістом сірки, рівним 0,015-0,030 мас. %, що включає розплавлення шихти в електродуговій печі з одержанням розплаву, продувку його киснем, випуск металу в піч-ківш, доведення розплаву по хімічному складу та розливання його в злитки, термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку шляхом нагрівання заготовок до температури загартування, витримку при цій температурі і охолодження заготовок у воді, який відрізняється тим, що доведення розплаву по хімічному складу за вмістом вуглецю та титану проводять в залежності від вмісту сірки в готовій сталі у відповідності зі співвідношенням:

С = - S + 0,060;

Ti = -10S + 0,55,

де С, Ті, S - вміст вуглецю, титану та сірки в готовій сталі, мас. %, а температуру нагріву заготовок під загартування та час їх витримки вибирають із співвідношення, відповідно:

Т= 1670(S+0,05d•10-3)+ 1008;

t=170(S+0,05d•10-3)+0,7,

де S - вміст сірки в готовій сталі, мас. %;

d - діаметр заготовки, мм.

Текст

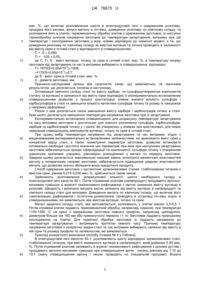

Реферат: Спосіб одержання заготовок з аустенітної хромонікелевої сталі, стабілізованої титаном, з вмістом сірки, рівним 0,015-0,030 мас. % включає розплавлення шихти в електродуговій печі з одержанням розплаву, продувку його киснем, випуск металу в піч-ківш, доведення розплаву по хімічному складу та розливання його в злитки. Далі здійснюють термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку шляхом нагрівання заготовок до температури загартування, витримку при цій температурі і охолодження заготовок у воді. Доведення розплаву по хімічному складу за вмістом вуглецю та титану проводять в залежності від вмісту сірки в готовій сталі, температуру нагріву заготовок під загартування та час їх витримки вибирають в залежності від вмісту сірки в готовій сталі та діаметра заготовки. UA 76673 U (12) UA 76673 U UA 76673 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі чорної металургії, зокрема до виробництва корозійностійких, хромонікелевих сталей, і може бути використана для одержання заготовок, що мають високі показники ударної міцності металу в сполученні з високою здатністю його до наступної механічної обробки, наприклад різанням і т. ін. Відомий спосіб одержання заготовок з аустенітних хромонікелевих сталей стабілізованих титаном, що включає розплавлення шихти в електродуговій печі з одержанням розплаву, наступне доведення розплаву по хімічному складу, розливання його в злитки, термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку і охолодження заготовок у 9 воді (див. п. Російської Федерації № 2373297, МПК С22B 9/00, заявл. 25.11.2008, опубл. 20.11.2009 p.). У відомому способі доведення металу по хімічному складу роблять шляхом подвійного вакуумного переплаву, а термічну обробку заготовок проводять у процесі термомеханічної обробки злитків, а саме: здійснюють гомогенізуючий відпал після попередньої деформації злитків у межах 0,55-0,75 від сумарної деформації злитка до необхідного розміру заготовки. Недоліком відомого способу є низька стійкість металу отриманих заготовок до ударних навантажень, внаслідок одержання грубозернистої структури металу після термічної обробки, а також висока собівартість продукції, яка пов'язана з необхідністю проведення подвійного вакуумного переплаву, що вимагає спеціальне устаткування, а також ускладнює технологічний процес одержання заготовок. Найбільш близьким за технічною суттю та результатом, що досягається, до технічного рішення, що заявляється, є спосіб одержання заготовок з аустенітних хромонікелевих сталей стабілізованих титаном з вмістом сірки, рівним 0,015-0,030 мас. %, що включає розплавлення шихти в електродуговій печі з одержанням розплаву, продувку його киснем, випуск металу в пічківш, доведення розплаву по хімічному складу, та розливання його в злитки, термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку шляхом нагрівання заготовок до температури загартування, витримку при цій температурі і охолодження заготовок у воді (див. ТУ «ДСС» 001-2004 р. Технічні умови ВАТ «Днепроспецсталь», Запоріжжя, 2004 p.). У відомому способі термічну обробку отриманих заготовок здійснюють шляхом їхнього нагрівання до температури загартування рівної 1020-1100 °С і витримують при цій температурі протягом 2,5-4,5 годин з наступним охолодженням у воді. Недоліком відомого способу є невисокі механічні характеристики, а саме низька ударна в'язкість металу в напрямку перпендикулярному напрямку деформації заготовок, а також низький вихід придатного продукту. Це пов'язано з тим, що вміст вуглецю та титану в розплаві перед розливанням сталі вибирають незалежно від вмісту сірки в готовій сталі. У зв'язку з цим під час кристалізації металу в зливках утворюється титанова евтектика, яка розташовується в межах дендритних гілок первинного фериту. При цьому сульфідна фаза являє собою безперервний кістяк з пластинчастими гілками. Окрім того, в металі додатково утворюється підвищена кількість карбідів та карбонітридів титану. При термічній обробці заготовок при нагріві їх до температури загартування 1020-1100 °С та витримці 2,5-4,5 годин, які вибираються випадково та не завжди технологічно виправдані, відбувається часткове розчинення сульфідів, карбосульфідів, карбідів та карбонітридів титану. В металі лишаються залишки ланцюжків сульфідів титану уздовж заготовки в напрямку деформації, а також велика кількість карбідів та карбонітрідів титану, що розташовані на межах зерен аустеніту. Наслідком цього є анізотропія механічних властивостей у поперечному напрямку заготовок, недостатня ударна міцність по периметру заготовки, що приводить до зниження виходу придатного продукту. В основу корисної моделі поставлена задача вдосконалення способу одержання заготовок хромонікелевих сталей, стабілізованих титаном з вмістом сірки, рівним 0,015-0,030 мас. %, шляхом оптимізації співвідношення основних карбідо- та сульфідоутворюючих компонентів титану та вуглецю, в залежності від вмісту сірки, а також вдосконалення режимів термічної обробки заготовок шляхом оптимізації температури та часу витримки заготовок при їх загартуванні в залежності від вмісту сірки у сталі та діаметру заготовки, що дозволяє регулювати кінетику утворення сульфідів і карбосульфідів титану, а також характер їх розподілу в металі заготовки, що зумовлює зниження рівня анізотропії механічних властивостей, а саме ударних характеристик у поперечному напрямку заготовки, а також підвищення придатності продукту. Поставлена задача вирішується тим, що у відомому способі одержання заготовок з аустенітних хромонікелевих сталей, стабілізованих титаном з вмістом сірки, рівним 0,015-0,030 1 UA 76673 U 5 10 15 20 25 30 35 40 45 50 55 60 мас. %, що включає розплавлення шихти в електродуговій печі з одержанням розплаву, продувку його киснем, випуск металу в піч-ківш, доведення розплаву по хімічному складу, та розливання його в злитки, термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку шляхом нагрівання заготовок до температури загартування, витримку при цій температурі і охолодження заготовок у воді, новим, відповідно до корисної моделі, є те, що доведення розплаву по хімічному складу за вмістом вуглецю та титану проводять в залежності від вмісту сірки в готовій сталі у відповідності зі співвідношенням: С = -S + 0,060, Ті = - 10S + 0,55, де С, Ті, S - вміст вуглецю, титану та сірки в готовій сталі, мас. %, а температуру нагріву заготовок під загартування та час їх витримки вибирають із співвідношення, відповідно: -3 Т= 1670(S+0,05d•10 )+1008; -3 =170(S+0,05d•10 )+0,7, де S - вміст сірки в готовій сталі, мас. %; d - діаметр заготовки, мм. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом, що досягається, полягає в наступному. Оптимізація хімічного складу сталі по вмісту карбідо- та сульфідоутворюючих компонентів (титану та вуглецю) в залежності від вмісту сірки відповідно із експериментально встановленим співвідношенням дозволяє у процесі кристалізації зливка знизити кількість сульфідів і карбосульфідів в сталі та зменшити кількість евтектики сульфідів титану та розмір їх ланцюжків у напрямку деформації. Разом з цим досягається також зменшення вмісту карбідів і карбонітридів титану в сталі. Крім цього, досягається зменшення температури нагрівання заготовок при їх загартуванні. Експериментально встановлені співвідношення для розрахунку температури загартування та часу витримки заготовок є достатньою для повного розчинення сульфідів, карбосульфідів, карбідів та карбонітридів титану у -залізі, які утворились у зливках при кристалізації, для нових заявлених співвідношень компонентів вуглецю, титану та сірки в готовій сталі. При цьому вибір температури нагрівання під загартування та час витримки, згідно з вищеназваними експериментально встановленими залежностями, які враховують вміст сірки у конкретній марці сталі, а також геометричні параметри заготовки, дозволяє встановити оптимально необхідні і достатні значення цих параметрів, при яких при наступному загартуванні заготовок забезпечується процес сфероїдизації та коалесцепсії сульфідів титану з утворенням одиничних крапкових утворень, рівномірно розподілених у металі по перерізу заготовки. Завдяки цьому досягається максимально низький рівень анізотропії механічних властивостей металу у поперечному напрямі заготовки, забезпечується підвищення ударних властивостей металу, що дозволяє значно збільшити вихід придатного продукту. Спосіб одержання заготовок з аустенітних хромонікелевих сталей, стабілізованих титаном з вмістом сірки, рівним 0,015-0,030 мас. %, здійснюється таким чином. Здійснюють розплавлення розрахункової кількості шихти необхідного складу в електродуговій печі ємністю 50 т. Потім отриманий розплав (напівпродукт) продувають аргоннокисневою сумішшю в агрегаті газокисневого рафінування з метою зниження вмісту вуглецю в розплаві. Швидкість і величина витрати кисню залежить від вмісту вуглецю в напівпродукті та хімічного складу сталі для виплавки. Доведення металу по хімічному складу, що включає його гомогенізацію, рафінування і остаточне розкислення, проводять в установці піч-ківш згідно зі співвідношеннями, які заявляються, між вмістом вуглецю, титану та сірки. Метал заданого складу сталі, яка виплавляється, розливають у злитки масою 3,5-6,5 т. Потім отримані злитки піддають термомеханічній обробці, наприклад, куванню, при температурі 1100-1280 °С на пресі з одержанням заготовок певного профілю, наприклад циліндричні, діаметром більше ніж 160 мм або прямокутного перерізу і т. ін. Заготовки піддають природному охолодженню на повітрі. Для термічної обробки заготовок їх піддають нагріванню до температури загартування і витримують протягом певного часу. Причому температуру нагрівання заготовок з конкретної марки сталі та час витримки вибирають залежно від вмісту в ній сірки та розміру профілю по залежностям, які заявляються. Приклад конкретного виконання способу (плавка № 4 у Таблиці). В електродуговій печі ємністю 50 т. розплавляють шихту відповідної хромонікелевої сталі, стабілізованої титаном, при вмісті первинного вуглецю в напівпродукті, який дорівнює 0,90 мас. %. Потім отриманий розплав заливають в агрегат газокисневого рафінування з донним дуттям і продувають аргонно-кисневою сумішшю при співвідношенні аргон : кисень, рівному від 1:10 до 10:1 (зміну співвідношення аргону і кисню проводять по спеціальній програмі). Втрата 2 UA 76673 U 3 5 10 15 20 25 30 35 газокисневої суміші становить 40 м на тонну сталі за хвилину протягом 100 хвилин. Обробку роблять до досягнення вуглецю в металі до 0,03 мас. %. Далі розплав переливають в установку піч-ківш, де проводять його доведення до заданого хімічного складу. При цьому здійснюють рафінування (обробка аргоном), розкиснення металу (введення феросплавів, алюмінію і титану). Після цього визначають хімічний склад отриманого розплаву. Далі проводять доведення хімічного складу металу по вуглецю та титану, виходячи з вмісту сірки в готовій сталі, рівному 0,022 мас. %. Розрахунок вмісту вуглецю та титану проводять відповідно до таких співвідношень: С = - S + 0,06, Ti = -10S + 0,55. Розрахований вміст вуглецю та титану складає 0,038 мас. % та 0,33 мас. % відповідно. Перед зливом металу здійснюють введення в піч-ківш сірки у вигляді дроту в кількості 0,4 кг/т металу, яка забезпечить вміст сірки в готовій сталі, рівний 0,022 мас. %. Отриманий розплав з вмістом сірки 0,022 мас. %, вуглецю 0,038 мас. % та титану 0,33 мас. %, розливають у злитки вагою 6,5 т. і охолоджують на повітрі до кімнатної температури. Потім злитки піддають гарячому куванню на пресі 6000 т при температурі 1250 °С, і одержують циліндричні заготовки діаметром 300 мм, які охолоджують на повітрі та ріжуть на мірні довжини. Для термічної обробки отриманих заготовок зі сталі вищевказаної марки з вмістом сірки 0,022 мас. % і при діаметрі 300 мм розраховують температуру нагрівання у відповідності до залежності, що заявляється: -3 Т°С=1670(0,022+0,05300•10 )+1008=1070 °С і, відповідно, час витримки заготовок: -3 =170 (0,022+0,05300•10 )+0,7=7 год. Після витримки заготовок протягом розрахованого часу здійснюють їх загартування у воді та подальше охолодження на повітрі. Визначають механічні характеристики металу в заготовці, а саме роботу удару на поперечних зразках (зразках типу Т), за загальновідомою методикою відповідно до Держстандарту 9454-78 на механічному копрі МК-30. Отримані результати надані в Таблиці. Середнє значення обумовленої характеристики підраховують за результатами випробувань не менше ніж трьох зразків на кожне місце відбору зразка. Додатково був отриманий ряд заготовок з аустенітної хромонікелевої сталі, стабілізованої титаном, з різним вмістом вуглецю, титану, сірки та діаметром. У кожному конкретному прикладі вибирали вміст вуглецю та титану в межах залежно від вмісту сірки, а також температуру загартування і час витримки. Результати випробувань зразків на механічні характеристики надані в Таблиці. Таблиця Номер плавки 1 2 3 4 прототип прототип 40 45 Вміст компонентів у готовій сталі, % мас. S С Ті 0,015 0,015 0,030 0,022 0,015 0,020 0,030 0,045 0,030 0,038 0,050 0,060 0,25 0,40 0,25 0,33 0,40 0,60 Температура Час Діаметр Робота Вихід нагріву під витримки заготовки, удару, придатзагартуван- заготовок, мм Дж ності, % ня, °С год. 400 1066,5 6,65 93,0 99,5 400 1066,5 6,65 70,0 98,2 400 1091,5 9,20 80,0 98,8 300 1070,0 7,00 65,0 98,5 400 1066,5 6,65 59,0 70,0 300 1066,5 6,65 35,0 35,0 Як видно з Таблиці, робота удару одержаних заготовок, згідно зі способом, який заявляється, складає від 65 до 93 Дж, що перевищує даний показник за прототипом на 25-60 %. Таким чином, використання способу для виготовлення заготовок з аустенітної хромонікелевої сталі, стабілізованої титаном, який заявляється, дозволить (порівняно з прототипом) підвищити продуктивність процесу та вихід придатного продукту в 1,2-3,0 рази, знизити витрати енергії та температуру нагрівання заготовок, а також знизити собівартість продукції. У способі одержання заготовок, який заявляється, використовується устаткування вітчизняного виготовлення та відомі матеріали, що підтверджує промислову придатність способу. 3 UA 76673 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб одержання заготовок з аустенітної хромонікелевої сталі, стабілізованої титаном, з вмістом сірки, рівним 0,015-0,030 мас. %, що включає розплавлення шихти в електродуговій печі з одержанням розплаву, продувку його киснем, випуск металу в піч-ківш, доведення розплаву по хімічному складу та розливання його в злитки, термомеханічну обробку злитків з одержанням заготовок, їх наступну термообробку шляхом нагрівання заготовок до температури загартування, витримку при цій температурі і охолодження заготовок у воді, який відрізняється тим, що доведення розплаву по хімічному складу за вмістом вуглецю та титану проводять в залежності від вмісту сірки в готовій сталі у відповідності зі співвідношенням: С = - S + 0,060; Ti = -10S + 0,55, де С, Ті, S - вміст вуглецю, титану та сірки в готовій сталі, мас. %, а температуру нагріву заготовок під загартування та час їх витримки вибирають із співвідношення, відповідно: -3 Т= 1670(S+0,05d•10 )+ 1008; -3 =170(S+0,05d•10 )+0,7, де S - вміст сірки в готовій сталі, мас. %; d - діаметр заготовки, мм. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for blanks producing of austenite chromium-nickel steels titanium-stabilized with content of sulfur equal to 0.015-0.030 w/w

Автори англійськоюKoval Anatolii Omelianovych, Panchenko Oleksandr Ivanovych, Salnikov Anatolii Semenovych, Lohozynskyi Ihor Mykolaiovych, Korol Leonid Naumovych, Spektor Yakiv Isakovych, Orzhytska Larysa Kostiantynivna, Kuzmenko Oleksandr Yuriiovych, Starshykov Roman Volodymyrovych, Bichaev Vitaliy Leontiyovich

Назва патенту російськоюСпособ получения заготовок из аустенитных хромоникелевых сталей, стабилизированных титаном, с содержанием серы равным 0,015-0,030 масс. %

Автори російськоюКоваль Анатолий Омельянович, Панченко Александр Иванович, Сальников Анатолий Семенович, Логозинский Игорь Николаевич, Король Леонид Наумович, Спектор Яков Исаакович, Оржицькая Лариса Константиновна, Кузьменко Александр Юрьевич, Старшиков Роман Владимирович, Бичаев Виталий Леонтиевич

МПК / Мітки

МПК: C21D 8/06, C22B 9/20, C21D 8/00

Мітки: одержання, рівним, сталей, стабілізованих, заготовок, титаном, вмістом, спосіб, 0,015-0,030, сірки, аустенітних, мас, хромонікелевих

Код посилання

<a href="https://ua.patents.su/6-76673-sposib-oderzhannya-zagotovok-z-austenitnikh-khromonikelevikh-stalejj-stabilizovanikh-titanom-z-vmistom-sirki-rivnim-0015-0030-mas.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заготовок з аустенітних хромонікелевих сталей, стабілізованих титаном, з вмістом сірки, рівним 0,015-0,030 мас. %</a>

Попередній патент: Пристрій для змащування гребенів коліс рейкового транспортного засобу

Наступний патент: Інвертор для індукційного нагріву металів

Випадковий патент: Спосіб збагачування корисних копалин