Шахтна піч для термічної обробки матеріалів газом (варіанти)

Формула / Реферат

1. Шахтна піч для термічної обробки матеріалів газом, переважно для відновлення металовмісних матеріалів, наприклад залізної руди, що включає шахту, завантажувальний вузол і розташований у звуженому днищі нижньої частини корпуса печі розвантажувальний вузол, газорозподільний пристрій з отворами для розподілу газу в шарі матеріалу, яка відрізняється тим, що верхня частина корпуса печі виконана у вигляді зрізаного конуса, мала основа якого обернена у бік завантажувального вузла, а в площині більшої основи конуса розміщений газорозподільний пристрій, який складається з радіально розташованих в одній площині труб, з'єднаних між собою, кільцевого газового колектора, плазмохімічного газогенератора, причому відкриті торцеві ділянки труб розміщені по зовнішньому периметру печі в порожнині кільцевого газового колектора, який сполучений закритим каналом з плазмохімічним газогенератором, а на кожній радіальній трубі газорозподільного пристрою, з боку завантажувального вузла, жорстко закріплений з утворенням внутрішньої порожнини кожух, виконаний у поперечному перерізі у вигляді двогранного кута, при цьому з боку розвантажувального вузла радіальні труби включають сопла, встановлені по довжині і ширині труб із заданим інтервалом, при цьому газовий колектор додатково з'єднаний із внутрішньою порожниною печі через два ряди патрубків, рознесених по периметру печі і встановлених під кутом до поздовжньої осі печі, спрямованим у бік розвантажувального вузла, причому вихідні отвори патрубків одного ряду розміщені вище площини установки радіальних труб, а другого ряду – нижче.

2. Шахтна піч за п. 1, яка відрізняється тим, що кожна радіальна труба газорозподільного пристрою включає коаксіально розташовану внутрішню трубу для транспортування відновлювального газу через сопла, а порожнина, утворена між стінками труб, і порожнина, утворена стінками кожуха і зовнішньої радіальної труби, призначені для транспортування холодоагенту.

3. Шахтна піч за п. 1, яка відрізняється тим, що вихідні отвори патрубків верхнього ряду на горизонтальній проекції розташовані між отворами нижнього ряду.

4. Шахтна піч за п. 1, яка відрізняється тим, що внутрішня верхня частина корпуса печі по висоті виконана поперемінно з циліндричних і східчастих ділянок, утворених цегляною кладкою футерівки.

5. Шахтна піч для термічної обробки матеріалів газом, переважно для відновлення металовмісних матеріалів, наприклад залізної руди, що включає шахту, завантажувальний вузол і розміщений у звуженому днищі нижньої частини корпуса печі розвантажувальний вузол, газорозподільний пристрій з отворами для розподілу газу в шарі матеріалу, яка відрізняється тим, що верхня частина корпуса печі виконана у вигляді зрізаного конуса, мала основа якого обернена у бік завантажувального вузла, а в площині більшої основи конуса встановлений газорозподільний пристрій, який складається з радіально розташованих в одній площині труб, з'єднаних між собою, кільцевого газового колектора, плазмохімічного газогенератора, причому відкриті торцеві ділянки труб розміщені по зовнішньому периметру печі в порожнині кільцевого газового колектора, який сполучений закритим каналом з плазмохімічним газогенератором, а в місці з'єднання радіальних труб, співвісно вертикальній осі печі, закріплений футерований патрубок із закритим верхнім торцем, спрямований у бік завантажувального вузла, внутрішня порожнина патрубка через порожнини радіальних труб сполучена з газовим колектором, при цьому патрубок і радіальні труби включають сопла, рознесені по їхній довжині з заданим інтервалом, причому сопла на радіальних трубах рознесені по ширині труби і встановлені з боку розвантажувального вузла, а кожна радіальна труба з боку завантажувального вузла включає кожух, виконаний у поперечному перерізі у вигляді двогранного кута, при цьому газовий колектор додатково з'єднаний із внутрішньою порожниною печі через два ряди патрубків, рознесених по периметру печі і установлених під кутом до поздовжньої осі печі, спрямованим у бік розвантажувального вузла, причому вихідні отвори патрубків одного ряду розташовані вище площини установки радіальних труб, а другого ряду – нижче.

6. Шахтна піч за п. 5, яка відрізняється тим, що кожна труба газорозподільного пристрою включає коаксіально розташовану внутрішню трубу для транспортування відновлювального газу через сопла, а порожнина, утворена між стінками труб, і порожнина, утворена стінками кожуха і зовнішньої радіальної труби, призначені для транспортування холодоагенту.

7. Піч за п. 5, яка відрізняється тим, що вихідні отвори патрубків верхнього ряду на горизонтальній проекції розташовані між отворами нижнього ряду.

8. Шахтна піч за п. 5, яка відрізняється тим, що внутрішня верхня частина корпуса печі по висоті виконана поперемінно з циліндричних і східчастих ділянок, утворених цегляною кладкою футерівки.

Текст

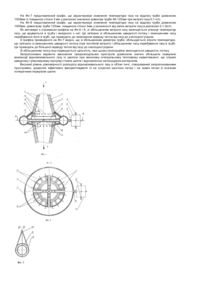

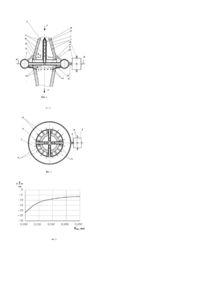

Група винаходів відноситься до металургії, зокрема до печей для випалу і металізації залізорудної сировини. Відома шахтна піч для газоподібного прямого відновлення огрудкованої залізної руди, що містить вузол завантаження кускової руди, котунів або їхньої суміші, верхню вертикальну відновлювальну секцію, нижню секцію, виконану у вигляді конуса зі звуженням униз, сполученого з отвором для розвантаження, при цьому піч постачена системою засобів регульованого охолодження, установленою принаймні у верхній частині конічної секції, а конічна секція виконана з гладкою металевою поверхнею, кут між твірною конуса і вертикальної віссю складає 10-20°, при цьому піч постачена теплоізоляцією, розташованою між корпусом печі і нижньою частиною конічної поверхні [Патент СРСР №1634141, кл. С 21 В 13/02, опубл. Бюл. №9, 1991)]. Однак відоме рішення не створює технологічно необхідної однорідності і рівномірної щільності відновлювального газу, що негативно позначається на процесі відновлення. Найбільш близькою по технічній сутності і результату, що досягається, (прототип) прийнята шахтна піч для термічної обробки матеріалів газом, переважно для відновлення або підігріву металовмісного кускового матеріалу, наприклад залізної руди, що містить циліндричний корпус, завантажувальний вузол, розвантажувальний вузол, розміщений у звуженому днищі печі, газопідвідні і газовідвідні трубопроводи і розміщене по центру печі і поділяюче її робочий простір на дві, що лежать одна над одною зони обробки, вмонтоване порожнисте тіло, з'єднане з газопідвідним трубопроводом, що має отвір у верхній частині для розподілу газу, а вмонтоване тіло розділено горизонтальною перегородкою на дві частини, при цьому верхня частина з'єднана з газопідвідним трубопроводом, а нижня частина виконана відкритою і з'єднана з газовідвідним трубопроводом, розташованим у бічній стінці печі, при цьому верхня частина тіла виконана конічною, а нижня циліндричною [Патент СРСР №1732816, кл. С 21 В 13/02, опубл. Бюл. №17, 1992]. Недоліком прототипу є те, що процеси, які протікають в обох відновлювальних зонах, різні внаслідок різного відновлювального потенціалу газу, що знижує те хніко-економічні показники печі, крім того, конструкція вмонтованого порожнистого тіла складна, з малим ресурсом роботи в умовах високих температур. Аналог і прототип, приведені у вступній частині опису, є загальними для обох варіантів запропонованих конструкцій печі. В основу групи винаходів поставлено завдання удосконалення шахтної печі для термічної обробки матеріалів газом, у якій шляхом створення конструкції газорозподільного пристрою, розміщеного по внутрішньому діаметру печі, забезпечення високого відновлювального і теплового потенціалу газу в приосьовій зоні за рахунок збільшення довжини пристінного шляху газу, поліпшується газопроникність приосьовій зони рухливого стовпа шихти, розширюється зона відновлення і за рахунок цього підвищується ефективність відновлювальної і теплової роботи газів у печі, ресурс роботи печі, поліпшується якість одержуваної продукції і підвищуються технікоекономічні показники печі. Поставлене завдання першого винаходу вирішується тим, що шахтна піч для термічної обробки матеріалів газом, переважно для відновлення металовмісного матеріалу, наприклад залізної руди, що містить ша хту, завантажувальний вузол і розташований у звуженому днищі нижньої частини корпуса печі розвантажувальний вузол, газорозподільний пристрій з отворами для розподілу газу в шарі матеріалу, відповідно до винаходу, верхня частина корпуса печі виконана у вигляді зрізаного конуса, мала основа якого звернена убік завантажувального вузла, а в площині більшої основи конуса розміщений газорозподільний пристрій, що складається з радіально розташованих в одній площині труб, з'єднаних між собою, відкриті торцеві ділянки яких розміщені по зовнішньому периметру печі в порожнині кільцевого газового колектора, сполученого закритим каналом із плазмохімічним газогенератором, а на кожній радіальній трубі газорозподільного пристрою, збоку завантажувального вузла, жорстко закріплений з утворенням внутрішньої порожнини кожух, виконаний у поперечному перерізі у вигляді двогранного кута, при цьому збоку розвантажувального вузла радіальні труби містять сопла, встановлені по довжині і ширині труб із заданим інтервалом, при цьому газовий колектор додатково з'єднаний із внутрішньою порожниною печі через два ряди патрубків, рознесених по периметру печі і установлених під кутом до поздовжньої осі печі, спрямованим убік розвантажувального вузла, причому вихідні отвори патрубків одного ряду розміщені вище площини установки радіальних тр уб, а другого ряду – нижче. При цьому внутрішня верхня частина корпуса печі по висоті виконана поперемінно з циліндричних і східчасти х ділянок, утворених цегельною кладкою футерівки, при цьому кожна східчаста ділянка виконана таким чином, що, починаючи з більшої основи конуса, діаметр кожного наступного ряду цегельної кладки внутрішнього периметра печі, менше попереднього, а внутрішній діаметр циліндричної ділянки відповідає діаметру нижнього суміжного ряду цегельної кладки східчастої ділянки, причому кожна радіальна труба газорозподільного пристрою постачена коаксиально розташованою внутрішньою трубою для транспортування відновлювального газу через сопла, а порожнина, утворена між стінками труб, і порожнина, утворена стінками кожуха і зовнішньої радіальної труби, призначені для транспортування холодоагенту. А ви хідні отвори патрубків верхнього ряду на горизонтальній проекції розташовані між отворами нижнього ряду. Причому внутрішня верхня частина корпуса печі по висоті виконана поперемінно з циліндричних і східчасти х ділянок, утворених цегельною кладкою футерівки. Запропонована конструкція футерівки верхньої частини шахтної печі дозволяє змінювати напрямок потоку гарячого відновлювального газу, що р ухається в пристінному шарі убік приосьового масиву стовпа ши хти, збільшити довжину шляху пристінного переміщення газу і за рахунок цього поліпшити газопроникність стовпа шихти, розширити зону відновлення і підвищити ефективність відновлювальної роботи газів. Конструктивне виконання газорозподільного пристрою у вигляді діаметрально розташованих труб, встановлених в одній площині і постачених соплами, спрямованими уздовж вектора переміщення матеріалу, на даній ділянці створюють умови для перемішування шихтови х матеріалів при одночасному рівномірному насиченні їх вуглеводневими компонентами в поперечному перерізі стовпа шихти. Зазначений процес активізується за рахунок додатково встановлених по периметру печі патрубків подачі відновлювального газу, установлених під кутом до поздовжньої осі печі і спрямованих убік розвантажувального вузла. Для забезпечення надійної роботи газорозподільного пристрою, виготовленого з металевих труб, в умовах високих температур і абразивного зносу, тр уба для транспортування відновлювального газу коаксиально встановлена у водоохолоджуваній зовнішній трубі, яка по всій довжині, збоку завантажувального вузла печі, включае герметично закріплений кожух, виконаний у поперечному перерізі у вигляді двогранного кута. Порожнини, утворені між внутрішніми стінками кожуха і зовнішньої труби, а також - між двома коаксиально розташованими трубами газорозподільного пристрою, призначені для циркуляції по них холодоагенту. Кожух служить також для забезпечення рівномірного і плавного обтікання газорозподільного пристрою шихтовим матеріалом. Втрати температури при подачі гарячого відновлювального газу через водоохолоджувані труби незначні і за даних умов не перевищують 10-15°С. Відновлювальний газ вводиться в труби газорозподільного пристрою та у патрубки, рознесені по периметру печі, з кільцевого колектора, зв'язаного з плазмохімічним газогенератором. Високий відновлювальний потенціал газу, що надходить одночасно по обох запропонованих розподільних ділянках, і інтегральне теплове навантаження сприяють швидкому і рівномірному прогріву стовпа шихти і відновленню залізорудних матеріалів у ньому. Поставлене завдання іншим варіантом винаходу вирішується тим, що ша хтна піч для термічної обробки матеріалів газом, переважно для відновлення металовмісного матеріалу, наприклад залізної руди, що містить шахту, завантажувальний вузол і розміщений у звуженому днищі нижньої частини корпуса печі розвантажувальний вузол, газорозподільний пристрій з отворами для розподілу газу в шарі матеріалу, відповідно до винаходу, верхня частина корпуса печі виконана у вигляді зрізаного конуса, мала основа якого звернена убік завантажувального вузла, а в площині більшої основи конуса встановлений газорозподільний пристрій, що складається з радіально розташованих в одній площині труб, з'єднаних між собою, відкриті торцеві ділянки яких розміщені по зовнішньому периметру печі в порожнині кільцевого газового колектора, сполученого закритим каналом із плазмохімічним газогенератором, а в місці з'єднання радіальних тр уб, співвісно вертикальної осі печі, закріплений футерований патрубок із закритим верхнім торцем, спрямований убік завантажувального вузла, внутрішня порожнина патрубка через порожнини радіальних труб сполучена з газовим колектором, при цьому патрубок і радіальні труби включають сопла, причому сопла на радіальних трубах встановлені збоку розвантажувального вузла, а кожна радіальна труба збоку завантажувального вузла включає кожух, виконаний у поперечному перерізі у вигляді двогранного кута, при цьому газовий колектор додатково з'єднаний із внутрішньою порожниною печі через два ряди патрубків, рознесених по периметру печі і установлених під кутом до поздовжньої осі печі, спрямованим убік розвантажувального вузла, причому вихідні отвори патрубків одного ряду розташовані вище площини установки радіальних труб, а другого ряду – нижче. При цьому кожна труба газорозподільного пристрою постачена коаксиально розтошованою внутрішньою трубою для транспортування відновлювального газу через сопла, а порожнина, утворена між стінками труб, і порожнина, утворена стінками кожуха і зовнішньої радіальної труби, призначені для транспортування холодоагенту. А ви хідні отвори патрубків верхнього ряду на горизонтальній проекції розташовані між отворами нижнього ряду. Причому внутрішня верхня частина корпуса печі по висоті виконана поперемінно з циліндричних і східчасти х ділянок, утворенних цегельною кладкою футерівки. Конструктивне виконання газорозподільного пристрою печі і розвитої в ньому горизонтальної ділянки змішання з поперечно організованою турбулізацією, активізує процес рівномірного насичення вуглеводневими компонентами шихтового матеріалу, а наявність вертикального футерованого патрубка із соплами, рознесеними по його довжині, забезпечує випереджувальне насичення відновлювальним газом рухливої ши хти в приосьовій області. У цілому це приводить до підвищеного тепло-масообміну потоку відновлювального газу із шихтою, забезпечує інтенсивне окислювання вуглеводнів оксидами шихти і поліпшує газопроникність стовпа шихти, підвищує ефективність використання відновлювального газу і, як наслідок, підвищує продуктивність печі. Сутність винаходу пояснюється кресленнями, де, на Фіг.1 зображено загальний вигляд газорозподільного пристрою шахтної печі за першому варіанту виконання; на Фіг.2 - розріз А-А Фіг.1; на Фіг.3 - розріз В-В Фіг.1; на Фіг.4 - загальний вигляд газорозподільного пристрою шахтної печі за другому варіанту виконання; на Фіг.5 - розріз А-А на Фіг.4; на Фіг.6 - графік, що характеризує зниження температури газу на відрізку труби довжиною 1000 мм у залежності від витрати газу; на Фіг.7 - графік, що характеризує зниження температури газу в залежності від діаметра труби; на Фіг.8 - графік, що характеризує зниження температури газу при діаметрі труби 120мм. За першим варіантом, запропонована шахтна піч протиструминного типу, у якій матеріал опускається вниз під дією сили тяжіння, у верхній частині виконана у вигляді зрізаного конуса 1, мала основа якого звернена убік завантажувального вузла 2, а в площині більшої основи конуса розташований газорозподільний пристрій. Розвантажувальний вузол 3 розміщений у звуженому днищі нижньої частини корпуса печі. Внутрішня верхня частина корпуса печі по висоті виконана з циліндричних і східчасти х ділянок 4 і 5, що чергуються між собою, утворених цегельною кладкою футерівки. Кожна східчаста ділянка виконана таким чином, що, починаючи з більшої основи конуса, діаметр кожного наступного ряду цегельної кладки внутрішнього периметра печі, менше попереднього, а внутрішній діаметр циліндричної ділянки відповідає діаметру суміжного нижнього ряду цегельної кладки східчастої ділянки. Газорозподільний пристрій складається з радіально розташованих в одній площині труб 6, з'єднаних між собою, відкриті торцеві ділянки яких розташовані по зовнішньому периметру корпуса печі в порожнині кільцевого газового колектора 7. Кільцевий колектор 7 через закритий канал 8 сполучений із плазмохімічним газогенератором 9, у якому встановлені плазмотрони 10. Кожна труба 6 газорозподільного пристрою, збоку розвантажувального вузла 3, включає сопла 11, які встановлені з заданим інтервалом по її довжині і ширині. Порожнина газового колектора 7 сполучена з внутрішньою порожниною печі двома ярусами патрубків 12, розташованими вище і нижче площини газорозподільного пристрою, при цьому для запобігання проникнення шихти в канал відновлювального газу, патрубки спрямовані до центра печі під кутом до її поздовжньої осі убік розвантажувального вузла 3. У робочому просторі печі отвори патрубків верхнього ярусу зміщені у вертикальній площині відносно отворів патрубків нижнього ярусу. Труби 6 газорозподільного пристрою можуть бути виконані з вогнетривкого високоміцного армованого матеріалу, наприклад, залізобетону, і встановлюватися й експлуатуватися в печах без застосування системи їхнього охолодження. При застосуванні металевих труб передбачена система їхнього охолодження. Конструктивно газорозподільний пристрій виконаний з коаксиально розміщених тр уб, де вн утрішня тр уба 6 призначена для транспортування відновлювального газу і розміщена із зазором у зовнішній трубі 13. Кожна зовнішня труба 13 газорозподільного пристрою постачена по всій довжині, збоку завантажувального вузла 2 герметично закріпленим на ній кожухом 14, виконаним у поперечному перерізі у вигляді двогранного кута (Фіг.3) і призначеним для забезпечення рівномірного і плавного обтікання труб 13 газорозподільного пристрою шихтовим матеріалом. Порожнини, утворені між внутрішніми сторонами кожуха 14 і зовнішньою стороною труби 13, а також - між двома коаксіальними трубами 6 і 13, призначені для подачі охолодного середовища через штуцери 15 і 16. Пристрій по першому варіанту запропонованої конструкції працює таким чином. Металізація окатишів здійснюється в шахтній печі в прямотечії з відновлювальним газом. Прохідний через шихту газ відводиться із шахтної печі і після відповідної підготовки подається в плазмохімічний газогенератор 9 і плазмотрони 10. Утворений у плазмохімічному газогенераторі 9 відновлювальний газ через закритий канал 8 подається в кільцевий газовий колектор 7 і через радіальні труби 6 і сопла 11 вводиться в робочий простір печі. У вертикальній печі потік вихідного матеріалу проходить через вузол газорозподільного пристрою, де відбувається розділення матеріалу і його перемішування, чим забезпечується оптимальна газопроникність стовпа шихти. Розташування газових струменів, що витікають через сопла 11 з радіально встановлених труб 6 газорозподільного пристрою, приводить до збільшення поперечної суцільності відновлювальних струменів у зоні розділення матеріалу й інтенсивності обробки матеріалу, при цьому концентрація вуглеводневих компонентів по перетину потоку досить рівномірна. У зоні відновлення в результаті тепло- і масообмінннх процесів відбувається нагрівання і відновлення оксидів заліза. Зазначений процес активізується за рахунок додаткового формування потоків відновлювального газу з кільцевого газового колектора 7 двома рівнями в порожнину печі через радіально встановлені похилі патрубки 12. Для зменшення нерівномірності розподілу газового потоку в поперечному перерізі стовпа шихти, східчаста футерівка верхньої частини печі забезпечує підвищений опір проходженню газу уздовж стін і тим самим поліпшує тепло-масообмін у приосьовій зоні матеріалу. Для охолодження елементів газорозподільного пристрою використовується вода. Система трубопроводів для охолодження має замкнутий контур. За другим варіантом запропонованої конструкції (Фіг.4) ша хтна піч у верхній частині виконана у ви гляді зрізаного конуса 1, мала основа якого звернена убік завантажувального вузла 2. Розвантажувальний вузол 3 розміщений у звуженому днищі нижньої частини корпуса печі. Внутрішня верхня частина корпуса печі по висоті виконана з циліндричних і східчастих ділянок 4 і 5, що чергуються між собою, утворених цегельною кладкою футерівки. Кожна східчаста ділянка виконана таким чином, що, починаючи з більшої основи конуса, діаметр кожного наступного ряду цегельної кладки внутрішнього периметра печі, менше попереднього, а внутрішній діаметр циліндричної ділянки відповідає діаметру суміжного нижнього ряду цегельної кладки східчастої ділянки. У площині більшої основи конуса 1 розміщений газорозподільний пристрій подачі відновлювального газу, що складається з радіально розташованих в одній площині труб 6. Відкриті торцеві ділянки труб 6 розташовані по зовнішньому периметру корпуса печі в порожнині кільцевого газового колектора 7. Кільцевий колектор 7 через закритий канал 8 зв'язаний із плазмохімічним газогенератором 9, у якому встановлені плазмотрони 10. Кожна труба 6 газорозподільного пристрою, збоку розвантажувального вузла 3, постачена соплами 11, установленими з заданим інтервалом по її довжині і ширині. Порожнина газового колектора 7 сполучена з внутрішньою порожниною печи двома ярусами патрубків 12, розташованими вище і нижче площини газорозподільного пристрою, при цьому для запобігання проникнення шихти в канал відновлюваного газу, патрубки спрямовани до центра печи під кутом до її повздовжньої осі убік розвантажувального вузла 3. У робочому просторі печи отворів патрубків верхнього ярусу зміщені у вертикальної площини відносно отворів патрубків нижнього ярусу. Труби 6 газорозподільного пристрою можуть бути виконані з вогнетривкого високоміцного армованого матеріалу, наприклад, залізобетону, і встановлюватися й експлуатуватися в печах без застосування системи їхнього охолодження. Конструктивно газорозподільний пристрій виконаний з коаксиально розміщених металевих труб, де вн утрішня труба 6 призначена для транспортування відновлювального газу і розміщена із зазором у зовнішній трубі 13. Кожна зовнішня труба 13 газорозподільного пристрою постачена по всій довжині, збоку завантажувального вузла 2 герметично закріпленим на ній кожухом 14, виконаним у поперечному перерізі у вигляді двогранного кута (Фіг.3) і призначеним для забезпечення рівномірного і плавного обтікання труб 13 газорозподільного пристрою шихтовим матеріалом. Порожнини, утворені між внутрішніми сторонами кожуха 14 і зовнішньою стороною труби 13, а також - між двома коаксіальними трубами 6 і 13, призначені для подачі охолодного середовища через штуцери 15 і 16. У місці з'єднання між собою труб 6, співвісно вертикальній осі печі, закріплено футерований патрубок 17 із закритим верхнім торцем, розміщеним збоку завантажувального вузла 2. Внутрішні порожнини труб 6 і патрубка 17 сполучені між собою. Сопла 11 також установлені на патрубку 17 і розділені як по його периметру, так і по висоті з нахилом убік вектора переміщення шихти. Між стінками патрубка 17 і зовнішньою трубою 18 утворена порожнина, яка призначена для транспортування холодоагенту через штуцери 15 і 16. Пристрій працює таким чином. Газ, що відходить з верхньої частини печі, після сухого очищення і відповідної підготовки подається в плазмохімічний газогенератор 9 і плазмотрони 10. Рухливий шар шихти нагрівається гарячим відновлювальним газом, що надходить у піч із плазмохімічного газогенератора 9 через закритий канал 8 у кільцевий газовий колектор 7, з якого через труби 6 і 17 газорозподільного пристрою і відповідно через сопла 11 і патрубки 12 витікає в шар ши хти. Сопла 11, установлені на вертикальному патрубку 17, забезпечують випереджальне насичення відновлювальним газом рухомий стовп шихти в приосьовій області. Далі матеріал, переміщуючись, проходить через вузол взаємно перпендикулярних труб газорозподільного пристрою, закритих кожухом 14, де він розділяється на чотири потоки, перемішується і піддається впливу газових відновлювальних струменів, що витікають через сопла 11. Процес інтенсифікації тепло-масообміну здійснюється за рахунок додаткового формування потоків відновлювального газу з кільцевого колектора 7 у порожнину печі через похилі патрубки 12, а також за рахунок східчастої футерівки печі, що забезпечує підвищений опір проходженню газу уздовж стін, збільшує довжину шляху пристінного переміщення газу і тим самим поліпшує відновлення в приосьовій зоні матеріалу. Труби 6, патр убок 17 і кожух 14, виконані з металу, охолоджуються водою через штуцера 15 і 16. У процесі розробки конструкції газорозподільного пристрою шахтної печі, проведена оцінка зниження температури газу, що вдувається, на відрізку тр уби довжиною 1000мм, діаметром труби 48mm і товщиною стінки 3mm у діапазоні зміни витрати газу 0,05-0,25кг/с, представлена графіком на Фіг.6. На Фіг.7 представлений графік, що характеризує зниження температури газу на відрізку труби довжиною 1000мм із товщиною стінки 3 мм у діапазоні значення діаметра труби 48-120мм при витраті газу 0,1 кг/с. На Фіг.8 представлений графік, що характеризує зниження температури газу на відрізку труби довжиною 1000мм, діаметром труби 120мм, товщиною стінки 3мм у залежності від зміни витрати газу в діапазоні 0,1-2кг/с. Як випливає з отриманих графіків на Фіг.6 і 8, зі збільшенням витрати газу зменшується різниця температур газу, що вдувається в тр убу і вихідного з неї. Це зв'язано зі збільшенням швидкості потоку і зменшенням часу перебування його в трубі, що приводить до зменшення відводу тепла від газу до о холодної рідини. З графіка приведеного на Фіг.7 видно, що зі збільшенням діаметра труби, збільшуються втрати температури, що зв'язано зі зменшенням швидкості потоку (при постійній витраті) і збільшенням часу перебування газу в тр убі. Це приводить до більшого відводу тепла від газу до охолодної рідини. Зі збільшенням тиску газу підвищується щільність, при цьому пропорційно зменшується швидкість потоку. Запропоновані варіанти виконання газорозподільних пристроїв дозволили значно збільшити поверхню взаємодії відновлювального газу із шихтою при високому інтегральному тепловому навантаженні, що сприяє швидкому і рівномірному прогріву стовпа шихти і відновленню залізорудних матеріалів. Високий рівень рівномірності розподілу відновлювального газу в об'ємі печі, створюваний запропонованими пристроями, дозволяє ефективно використовувати їх на існуючих ша хтних печах і на нових печах зі значним поперечним перерізом шахти.

ДивитисяДодаткова інформація

Назва патенту англійськоюShaft furnace for thermal treatment of materials with gas (variants)

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych

Назва патенту російськоюШахтная печь для термической обработки материалов газом (варианты)

Автори російськоюНеклеса Анатолий Тимофеевич

МПК / Мітки

МПК: C21B 13/02, F27B 1/00, F27B 1/10

Мітки: обробки, піч, варіанти, термічної, газом, шахтна, матеріалів

Код посилання

<a href="https://ua.patents.su/6-78602-shakhtna-pich-dlya-termichno-obrobki-materialiv-gazom-varianti.html" target="_blank" rel="follow" title="База патентів України">Шахтна піч для термічної обробки матеріалів газом (варіанти)</a>

Попередній патент: Збірно-монолітний залізобетонний каркас багатоповерхового будинку

Наступний патент: Іскробезпечна система дистанційного живлення ідентифікаторів автоматизованих систем табельного обліку

Випадковий патент: Комір та спосіб його виготовлення