Спосіб приготування розплавленого заліза з сушінням і транспортуванням залізної руди і добавок і пристрій для його здійснення

Номер патенту: 78885

Опубліковано: 25.04.2007

Автори: Нам Кун-Вон, Гауценберґер Ф., Чжун Юн-Че, Чо Мін-Юн, Чжан Юн-Чже

Формула / Реферат

1. Спосіб приготування розплавленого заліза, у якому:

готують залізовмісну суміш висушуванням і змішуванням залізної руди з добавками;

пропускають залізовмісну суміш через один або декілька з'єднаних послідовно реакторів з псевдозрідженим шаром, в яких суміш відновлюють і кальцинують, перетворюючи у відновлений матеріал;

формують ущільнений вугільний шар, що є джерелом тепла, яким розплавляють відновлений матеріал;

подають відновлений матеріал в ущільнений вугільний шар і кисень у псевдозріджений шар для приготування розплавленого заліза; і

подають відновлювальний газ, що відходить з ущільненого вугільного шару, до псевдозрідженого шару,

причому при виконанні операції приготування залізовмісної суміші газ, що відходить з псевдозрідженого шару, відводять для сушіння щонайменше залізної руди або добавок.

2. Спосіб за п. 1, який відрізняється тим, що при виконанні операції приготування залізовмісної суміші щонайменше залізну руду або добавки сушать безпосередньо перед подачею у псевдозріджений шар із застосуванням газу, що відходить з псевдозріженого шару.

3. Спосіб за п. 2, який відрізняється тим, що операція приготування залізовмісної суміші включає:

вивантаження збережених залізної руди і добавок;

сушіння залізної руди і добавок окремим підігрівним повітрям з вібрацією;

зберігання висушених залізної руди і добавок; і

подачу залізної руди і добавок до псевдозрідженого шару.

4. Спосіб за п. 1, який відрізняється тим, що у процесі приготування залізовмісної суміші кількість газу, що відводять, становить 20 – 40 % кількості газу, що відходить з псевдозрідженого шару.

5. Спосіб за п. 1, який відрізняється тим, що у процесі приготування залізовмісної суміші щонайменше одну залізну руду або добавки піддають сушінню одночасно з транспортуванням.

6. Спосіб за п. 5, який відрізняється тим, що у процесі приготування залізовмісної суміші при транспортуванні залізної руди швидкість потоку газу, що відходить з псевдозрідженого шару, становить 20 - 30 м/с.

7. Спосіб за п. 5, який відрізняється тим, що у процесі приготування залізовмісної суміші при транспортуванні добавок швидкість потоку газу, що відходить з псевдозрідженого шару, становить 10-20 м/с.

8. Спосіб за п. 1, який відрізняється тим, що у процесі приготування залізовмісної суміші залізну руду подрібнюють до розміру часток 8 мм або менше.

9. Пристрій для приготування розплавленого заліза включає:

транспортну лінію для сушіння і транспортування залізної руди і добавок;

один або більше реакторів з псевдозрідженим шаром, призначені для відновлювання і кальцинування залізної руди і добавки, що надходять транспортною лінією, та отримання відновленого матеріалу;

плавильно-газифікаційний агрегат для постачання відновленого матеріалу і прийому кисню для приготування розплавленого заліза;

лінію подачі відновлювального газу для постачання цього газу від плавильно-газифікаційного агрегату до реакторів з псевдозрідженим шаром; і

відвідну лінію газу, що відходить з реакторів з псевдозрідженим шаром, для постачання цього газу до транспортної лінії.

10. Пристрій за п. 9, який відрізняється тим, що додатково має:

бункер для залізної руди і добавок; і

байпасну лінію, з'єднану з бункерами і призначену для подачі залізної руди і добавок до транспортної лінії.

11. Пристрій за п. 10, який відрізняється тим, що додатково має:

сушильний вузол для сушіння залізної руди і добавок, що подаються у бункер;

накопичувальний бункер, з'єднаний з сушильним вузлом і призначений для зберігання висушених залізної руди і добавок; і

конвеєрну лінію, з'єднану з накопичувальним бункером і призначену подавати залізну руду і добавки до реакторів з псевдозрідженим шаром.

12. Пристрій за п. 9, який відрізняється тим, що конвеєрна лінія простягається вертикально і виконана таким чином, що газ, який відходить з псевдозрідженого шару, надходить до нижнього входу конвеєрної лінії, а залізна руда і добавки подаються на цю лінію у місці, розташованому на 1 - 2 м вище місця підведення газу, що відходить з реакторів з псевдозрідженим шаром.

13. Пристрій за п. 9, який відрізняється тим, що конвеєрна лінія виконана таким чином, що швидкість потоку газу, який відходить з реактора з псевдозрідженим шаром, становить 10-30 м/с.

14. Пристрій за п. 9, який відрізняється тим, що відвідна лінія виконана таким чином, що кількість газу, що відводиться, становить 20 - 40% кількості газу, який відходить з псевдозрідженого шару.

15. Пристрій за п. 9, який відрізняється тим, що він виконаний з можливістю використання часток залізної руди розміром рівним 8 мм або менше.

Текст

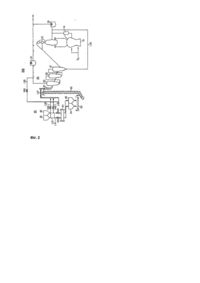

Винахід стосується пристрою і способу приготування розплавленого заліза, зокрема, пристрою і способу приготування розплавленого заліза, згідно з яким залізну руду і добавки у процесі подачі висушують, потім підігрівають теплом газу, що відходить з реакторів з псевдозрідженим шаром, і завантажують у реактори з псевдозрідженим шаром для приготування розплавленого заліза. Чорна металургія є стрижневою галуззю промисловості, яка постачає головні матеріали, необхідні у конструюванні і виготовленні автомобілів, суден, побутового обладнання і багатьох інших виробів, яким ми користуємось. Це також галузь з однією з найдовших історій, яка розвивалась разом з розвитком людства. У чавуноливарному виробництву, яке грає головну роль у чорній металургії, після виготовлення з залізної руди і вугілля (як сировини) розплавленого заліза (тобто розплавленого передільного чавуну) з цього розплавленого заліза виробляють сталь, яку постачають споживачам. Приблизно 60% світової продукції заліза виробляють, застосовуючи доменні печі, тобто спосіб, розроблений ще у 14-му столітті. Згідно з цим способом, сировину, тобто кокс, одержаний з залізної руди і бітумінозного вугілля, що було піддане спіканню, завантажують у доменну піч і подають кисень для відновлення залізної руди до заліза і отримання таким чином розплавленого заліза. Такий спосіб, який є головним аспектом отримання розплавленого заліза, вимагає, щоб сировина мала твердість певного рівня і такий розмір зерен, який забезпечує вентиляцію у печі. Кокс, в якому спеціальне сире вугілля було піддане обробці, є джерелом вуглецю, який використовується як паливо і відновлюючий агент. Джерелом заліза є агломерат руди, що був підданий процесу ущільнення. Відповідно, у сучасній доменній печі необхідно мати обладнання для підготування і обробки сировини, наприклад, обладнання для виготовлення коксу і агломерації. На додаток до цього для доменної печі необхідно не лише мати допоміжне обладнання, але й обладнання, призначене для відвернення або мінімізації забруднення довкілля. Розмір інвестицій є значним, і це підвищує вартість виготовлення продукції. Для вирішення цих проблем у доменній галузі у всьому світі в області чавуноливарного виробництва були прикладені значні зусилля для розробки процесу плавильного відновлення, який дозволяє одержати розплавлене залізо прямим використанням дрібного вугілля як палива і відновлювана і прямим використанням дрібної руди як джерела заліза, яка становить більше 80% світового виробництва руди, як джерела заліза. Плавильний процес відновлення звичайно проводять у дві стадії - попереднього відновлення і остаточного відновлення. Звичайний пристрій приготування розплавленого заліза включає реактор з псевдозрідженим шаром, який утворює псевдозріджені шари, і з'єднаний з ним плавильно-газифікаторний агрегат, який формує ущільнений вугільний шар. Залізну руду і добавки при кімнатній температурі подають у реактор з псевдозрідженим шаром для попереднього відновлення. Оскільки високотемпературний відновлювальний газ надходить у реактор з псевдозрідженим шаром з плавильно-газифікаторного агрегату, температура залізної руди і добавок внаслідок контакту з відновлювальним газом підвищується. При цьому при кімнатній температурі залізна руда і добавки відновлюються на 90% або більше і на 30% або більше кальцинуються і подаються у плавильно-газифікаторний агрегат. Вугілля подається до плавильно-газифікаторного агрегату для формування ущільненого вугільного шару і залізна руда і добавки при кімнатній температурі зазнають плавлення і шлакування в ущільненому вугільному шарі і потім виводяться у вигляді розплавленого заліза і шлаку. Кисень подають через фурми, встановлені на зовнішній стінці плавильно-газифікаторного агрегату таким чином, що ущільнений вугільний шар згоряє, а кисень перетворюється у високотемпературний відновлювальний газ, після чого цей газ подається до реактора з псевдозрідженим шаром. Після відновлення залізної руди і добавок при кімнатній температурі вони вивантажуються назовні. Температура газу, що відходить, становить приблизно 680°С, а тиск -1,7 - 2,5бар. Коли залізну руду подають у реактор з псевдозрідженим шаром для відновлення до відновленого заліза, то для запобігання налипанню відновленого заліза у реакторі і втраті тепла у плавильногазифікаторному агрегаті у реактор разом з рудою вводять такі добавки, як вапняк і доломіт. Звичайно добавки становлять 15-20% завантаженого матеріалу. Перед завантаженням залізної руди і добавок у реактор з псевдозрідженим шаром їх висушують у сушильному апараті для забезпечення вільного протікання цих матеріалів у реакторі. Для виконання цієї операції у сушильний апарат подають гаряче повітря, яке висушує залізну руду і добавки. Оскільки руда становить до 80% або більше суміші, робочі умови визначають, базуючись на залізній руді. Однак, оскільки розмір часток і щільність добавок є меншими, ніж у залізної руди, то висушування в умовах, пристосованих для залізної руди, призводить до значних втрат дрібнозернистих добавок. Крім того, сушильний апарат часто виходить з ладу через перевантаження. Нарешті, 50% або більше залізної руди подрібнюються до розміру часток 1мм або менше, які закупорюють сушильний апарат, що викликає часті зупинки виробництва. Задачею винаходу є вирішення описаних вище проблем. Об'єктом винаходу є пристрій і спосіб приготування розплавленого заліза, згідно з яким газ, що виходить з реактора з псевдозрідженим шаром, використовується як транспортувальний газ для транспортування залізної руди і добавок, причому його тепло використовується для сушіння залізної руди і добавок, завдяки чому знижуються витрати на сушіння. Спосіб приготування розплавленого заліза включає операції приготування залізовмісної суміші висушуванням і змішуванням залізної руди з добавками; проведення залізовмісної суміші через один або декілька з'єднаних послідовно реакторів з псевдозрідженим шаром, в яких суміш відновлюється і кальцинується, утворюючи відновлений матеріал; формування ущільненого вугільного шару, який є джерелом тепла для розплавлення відновленого матеріалу; подачу відновленого матеріалу і кисню в ущільнений вугільний шар для утворення розплавленого заліза; і подачу відновлювального газу, що відходить з ущільненого вугільного шару, у псевдозріджений шар. Під час операції приготування залізовмісної суміші газ, що відходить з псевдозрідженого шару, відводять для сушіння щонайменше залізної руди і/або добавок. При виконанні операції приготування залізовмісної суміші щонайменше залізну руди і/або добавки можуть бути висушені безпосередньо перед подачею у псевдозріджений шар. Операція приготування залізовмісної суміші включає завантаження залізної руди і добавок; сушіння залізної руди і добавок окремим підігрівним повітрям з вібрацією; зберігання висушених залізної руди і добавок; і подачу залізної руди і добавок до псевдозрідженого шару. Бажано, щоб під час приготування залізовмісної суміші кількість відведеного газу становила 20-40% кількості газу, що відходить з псевдозрідженого шару. Бажано, щоб у процесі приготування залізовмісної суміші щонайменше залізна руда і/або добавки зазнавали сушіння одночасно з транспортуванням. У процесі приготування залізовмісної суміші бажана швидкість газу, що відходить з псевдозрідженого шару, становить 20-30м/с при транспортуванні залізної руди і 10-20м/с при транспортуванні добавок. Бажано, щоб у процесі приготування залізовмісної суміші залізну руду подрібнювали до розміру часток 8мм або менше. Пристрій для приготування розплавленого заліза включає транспортну лінію для сушіння і транспортування залізної руди і добавок; один або більше реакторів з псевдозрідженим шаром, які відновлюють і кальцинують залізну руду і добавки, що надходять транспортною лінією, з отриманням відновленого матеріалу; плавильно-газифікаторний агрегат для постачання відновленого матеріалу і прийому кисню для приготування розплавленого заліза; лінію подачі відновлювального газу для постачання цього газу від плавильно-газифікаторного агрегату до реакторів з псевдозрідженим шаром; і відвідну лінію газу, що відходить з реакторів з псевдозрідженим шаром, для постачання цього газу до транспортної лінії. Цей пристрій може також мати бункери для залізної руди і добавок; байпасну лінію, з'єднану з бункерами і призначену для подачі залізної руди і добавок до транспортної лінії. Пристрій може додатково мати сушильний вузол для сушіння залізної руди і добавок, що подаються у бункер; накопичувальний бункер, з'єднаний з сушильним вузлом і призначений для зберігання висушених залізної руди і добавок; і конвеєрну лінію, з'єднану з накопичувальним бункером і призначену подавати залізну руда і добавки до реакторів з псевдозрідженим шаром. Бажано, щоб конвейєрна лінія була вертикальною, газ, що відходить з псевдозрідже-ного шару, надходив до нижнього входу конвеєрної лінії, а залізна руда і добавки подавались на цю лінію у місці, розташованому на 1-2м вище місця подачі до цієї лінії. Бажана швидкість газу, що відходить з реактора з псевдозрідженим шаром, у конвеєрній лінії становить 10-30м/с. Бажано відводити 20-40% газу, що відходить з реактора з псевдозрідженим шаром. Бажано, щоб залізна руда була дрібною з розміром часток 8мм або менше. У кресленнях: Фіг.1 - схематичний вигляд пристрою для приготування розплавленого заліза згідно з першим втіленням винаходу, Фіг.2 - схематичний вигляд пристрою для приготування розплавленого заліза згідно з другим втіленням винаходу. Далі наведено детальний опис винаходу з посиланнями на супроводжуючі креслення. Для фахівця зрозумілою є можливість внесення варіацій і/або модифікацій у базові концепції винаходу. Описи втілень є лише ілюстраціями і не обмежують винаходу. Фіг.1 містить схематичний вигляд пристрою приготування розплавленого заліза згідно з першим втіленням винаходу. Цей пристрій сушить і транспортує залізну руду і добавки до реактора з псевдозрідженим шаром. Пристрій 100 для приготування розплавленого заліза згідно з першим втіленням винаходу включає головні елементи вузла 20 реакторів з псевдозрідженим шаром, плавильно-газифікаторний агрегат 10, вузол 60 подачі сировини і інше допоміжне обладнання. Вузол 20 реакторів з псевдозрідженим шаром включає один або більше таких реакторів, які мають усередині псевдозріджений шар і своєю дією відновлюють і кальцинують залізну руду і добавки з утворенням відновленого матеріалу. Відновлений матеріал надходить до плавильно-газифікаторного агрегату 10 для виготовлення розплавленого заліза. Відновлювальний газ, що надходить від плавильно-газифікаторного агрегату 10, використовується для відновлення і кальцинування залізної руди і добавок, після чого газ виводиться назовні. Далі розглядаються елементи пристрою для приготування розплавленого заліза. Вузол 20 реакторів з псевдозрідженим шаром має рудний бункер 21, який заповнюють залізовмісною сумішшю, що складається з сухих залізної руди і добавок, і один або більше реакторів з псевдозрідженим шаром з псевдозрідженим шаром. У бункері 21 встановлено проміжний завантажувальний засіб (Фіг.1), який завантажує залізну руду і добавки у реактор під тиском від нормального до 1,5-3,0ат. Реактори з псевдозрідженим шаром включають реактор 23 попереднього нагрівання завантаженої залізовмісної суміші, реактор 25 попереднього відновлення для попереднього відновлення залізовмісної суміші, нагрітої у реакторі 23 попереднього нагрівання, і реактор 27 остаточного відновлення для остаточного відновлення залізовмісної суміші, відновленої у реакторі 25 попереднього відновлення. Хоча реактори з псевдозрідженим шаром утворюють три ступеня, така конфігурація є лише ілюстративною і не є обмеженням винаходу. Кількість таких ступенів може бути іншою. Залізна руда і добавки, що надходять до реакторів з псевдозрідженим шаром, утворюють псевдозріджений шар, контактуючи для цього з потоком відновлювального газу, і перетворюються у високотемпературний відновлений матеріал, відновлений щонайменше на 80% і кальцинований щонайменше на 30% при температурі 80°С. Для відвернення втрат на розпилення (Фіг.1) з виходів реакторів з псевдозрідженим шаром відновлений матеріал безпосередньо подають у плавильно-газифікаторний агрегат 10, хоча між цими елементами може бути встановлений пристрій ущільнення. Крім того, встановлено гарячий проміжний резервуар 12 для подачі відновленого матеріалу від реакторів з псевдозрідженим шаром до плавильно-газифікаторного агрегату 10 для полегшення подачі відновленого матеріалу до плавильно-газифікаторного агрегату 10. Великогрудкове або брикетне вугілля, отримане пресуванням дрібного вугілля, подають у плавильногазифікаторний агрегат 10 для формування ущільненого вугільного шару. Великогрудкове або брикетне вугілля, введене у плавильно-газифікаторний агрегат 10, газифікується реакцією піролізу у верхній частині ущільненого вугільного шару і реакцією згоряння з використанням кисню у нижній частині цього шару. Гарячий відновлювальний газ, утворений у плавильно-газифікаторному агрегаті 10 реакцією газифікації, подається послідовно до реакторів з псевдозрідженим шаром через лінію L59 подачі відновлювального газу, приєднану до заднього кінця реактора 27 остаточного відновлення, для використання цього газу як відновлюючого агента і псевдозріджуючого газу. У зоні над ущільненим вугільним шаром плавильно-газифікаторного агрегату 10 утворюється куполоподібна порожнина. Швидкість потоку газу знижується цією порожниною, внаслідок чого відвертається втрата значних кількостей дрібної руди, що міститься у завантаженому відновленому матеріалі, і дрібної руди, утвореної в результаті раптового підвищення температури вугілля, завантаженого у плавильно-газифікаторний агрегат 10. Крім того, така форма дозволяє поглинати варіації тиску у плавильно-газифікаторному агрегаті 10, що спричиняються нерегулярними змінами кількості газу, генерованого прямим використанням вугілля. Проходячи до дна ущільненого вугільного шару, вугілля газифікується і позбавляється летких фракцій і нарешті спалюється киснем, що подається через фурми, розташовані у дні плавильно-газифікаторного агрегату. Генерований робочий газ піднімається через ущільнений вугільний шар, перетворюється у високотемпературний відновлювальний газ і виводиться з плавильно-газифікаторного агрегату 10. Частина робочого газу очищується і охолоджується, проходячи через водозбірники 51, 53, внаслідок чого тиск у плавильно-газифікаторному агрегаті 10 підтримується у межах 3,0-3,5ат. Циклон 14 відбирає газ, генерований у плавильно-газифікаторному агрегаті 10, завдяки чому пил знову подається у плавильно-газифікаторний агрегат 10, а відновлювальний газ подається до реакторів з псевдозрідженим шаром через лінію L59 подачі газу. Відновлене залізо опускається в ущільненому вугільному шарі разом з вугіллям і зазнає остаточного відновлення і плавлення робочим газом і теплом згоряння, утвореним газифікацією і згорянням вугілля, після чого виводиться назовні. Вузол 60 подачі сировини, який використовує газ, що відходить з реакторів з псевдозрідженим шаром, має бункер 30 залізної руди, додатковий бункер 40 і конвеєрну лінію L57, яка слугує для сушіння і транспортування залізної руди і добавок до вузла 20 реакторів з псевдозрідженим шаром. Залізна руда і добавки з бункера 30 залізної руди і додаткового бункера 40 подаються до рудного бункера 21 конвеєрною лінією L57, з'єднаною з лінією L30 подачі залізної руди і додатковою лінією L40 подачі. Частина газу, що відходить з реактора 23 з псевдозрідженим шаром, надходить до конвеєрної лінії L57 через відвідну газову лінію L55. Конвеєрна лінія L57 простягається вертикально і залізна руда і добавки поступають на цю лінію у місці, розташованому на 1-2м вище місця надходження газу, що відходить з реакторів з псевдозрідженим шаром. Такий вибір місця подачі залізної руди і добавок мінімізує втрати залізної руди і добавок на розпилювання під час сушіння і транспортування, а вибір місця надходження газу максимізує ефективність сушіння і транспортування залізної руди і добавок. Показані на Фіг.1 місця подачі газу і залізної руди і добавок слугують лише для ілюстрації і не обмежують винаходу. Необхідно лише, щоб були витримані описані вище умови. Залізна руда і добавки висушуються і транспортуються газом, що відходить з реакторів з псевдозрідженим шаром і відводиться відвідною лінією L55 до нижньої частини конвеєрної лінії L57 для подачі у рудний бункер 21. Бажано, щоб кількість відведеного для сушіння і транспортування газу становила 20-40% всього газу, що відходить з реакторів з псевдозрідженим шаром. Використання такої кількості газу для сушіння і транспортування забезпечує кількість залізної руди і добавок, достатню для приготування плавленого заліза. При використанні залізної руди з розміром часток 8мм або менше об'єм і щільність руди є відносно низькими, що забезпечує легке завантаження рудного бункера 21. Швидкість потоку газу, що відходить з реакторів з псевдозрідженим шаром у конвеєрній лінії L57 становить 10-30м/с. Якщо ця швидкість буде нижчою 10м/с, тиск у донній частині конвеєрної лінії L57 збільшиться і дестабілізує потік газу. З іншого боку підвищення швидкості газу до рівня вище 30м/с призведе до втрат на розпилювання. Таким чином, використанням газу, що відходить з реакторів з псевдозрідженим шаром, для транспортування і сушіння залізної руди і добавок теплом цього газу здійснюється рециркуляція цього газу, завдяки чому досягається економія енергії і стабілізація процесу сушіння. Оскільки на конвеєрній лінії L57 транспортування і сушіння відбувається одночасно, це суттєво скорочує потребу у різних типах обладнання. Подачу залізної руди і добавок до конвеєрної лінії L57 можна регулювати вентилем V30 залізної руди і вентилем V40 добавок, а подачу газу, що відходить з реакторів з псевдозрідженим шаром, можна коригувати вентилем V55. Згідно з першим втіленням винаходу, залізна руда і добавки подаються до конвеєрної лінії L57 селективно, згідно з робочими умовами сушіння і транспортування. Коли до конвеєрної лінії L57 для сушіння і транспортування мають подаватись добавки, вентиль V40 відкривають, а вентиль V30 запирають. У такому випадку швидкість потоку газу, що подається до конвеєрної лінії L57, становить приблизно 1020м/с. Якщо ця швидкість є нижчою 10м/с, добавки, що подаються до нижньої частини конвеєрної лінії L57, транспортуватимуться не повністю, а у цій частині лінії L57 накопичуватимуться частки. Отже, тиск у нижній частини конвеєрної лінії L57 підвищується і це робить транспортування нестабільним. З іншого боку підвищення швидкості газу до рівня вище 20м/с є неприпустимим, оскільки розмір частинок добавок є занадто малим. Об'єм обробки залізної руди становить 100-130т/день, а добавок - 15-30т/день. Якщо до конвеєрної лінії L57 для сушіння і транспортування має подаватись лише залізна руда, вентиль V30 відкривають, а вентиль V40 запирають. У цьому випадку бажано мати більшу швидкість потоку газу, а саме 20-30м/с, оскільки розмір часток і щільність залізної руди є вищою, ніж у добавок. Отже, згідно з першим втіленням винаходу, залізну руду і добавки можна сушити і транспортувати окремо або разом у суміші. Фіг.2 містить схематичний вигляд пристрою для приготування розплавленого заліза згідно з другим втіленням винаходу. Пристрій 200 для приготування розплавленого заліза (Фіг.2) згідно з другим втіленням винаходу є ідентичним описаному вище пристрою 100, за винятком вузла 65 подачі сировини. Відповідно, елементи пристрою 200 є ідентичними елементам першого втілення і тому подальший опис стосуватиметься лише вузла 65 подачі сировини. Вузол 65 подачі сировини має бункер 30 залізної руди, додатковий бункер 40, сушильний вузол 61, бункер 34 зберігання залізної руди, додатковий бункер 44 зберігання залізної руди і конвеєрні лінії 63, 65. Лінія L31 подачі залізної руди, з'єднана з бункером 30 залізної руди, і додаткова лінія L41 постачання, з'єднана з додатковим бункером 40, з'єднані також з сушильним вузлом 61 для подачі до нього залізної руди і добавок. Сушильний вузол 61 постачає гаряче повітря у нижню частину його дисперсної плати і залізна руда і добавки висушуються і з вібрацією доводяться до стану псевдозрідженого шару. Висушені залізна руда і добавки зберігаються у бункері 34 зберігання залізної руди і додатковому бункері 40 і транспортуються звідти першою конвеєрною лінією 63, з'єднаною з другою, вертикальною конвеєрною лінією 65, потрапляючи у рудний бункер 21. У цьому втіленні конвеєрна лінія L57 з'єднана з описаним вище пристроєм. Залізна руда подається до конвеєрної лінії L57 через байпасну лінію L33 залізної руди, з'єднану з лінією L31 подачі залізної руди, а добавки подаються до конвеєрної лінії L57 через додаткову байпасну лінію L43, з'єднану з додатковою лінією L41 подачі. Відповідно, залізна руда і добавки утворюють залізовмісну суміш, яка висушується безпосередньо перед подачею до псевдозріджених шарів реакторів з псевдозрідженим шаром. У пристрої 200 згідно з другим втіленням винаходу байпасні лінії L33 і L43 є особливо зручними, коли виходить з ладу або зазнає перевантаження сушильний вузол 61. Коли сушильний вузол 61 не працює, вентилі V31 і V41, що спрямовують матеріали до вузла 61, запирають, а вентилі V33 і V43 на байпасних лініях L33 і L43 відкривають, і залізна руда і добавки безпосередньо потрапляють на конвеєрну лінію L57. Відкривають вентиль V55 і газ, що відходить з реакторів з псевдозрідженим шаром, через відвідну лінію L55 подається на конвеєрну лінію L57, на якій залізна руда і добавки сушаться і доставляються у рудний бункер 21. Отже, залізна руда і добавки сушаться безперервно і доставляються для завантаження у реактори з псевдозрідженим шаром. Це робить процес приготування плавленого заліза більш гнучким. У випадку значного навантаження сушильного вузла 61 вентилі V33 і V43 відкривають, а вентилі V31 і V41, спрямовані до сушильного вузла 61, відкривають, і тоді частина залізної руди і добавок, що подаються до сушильного вузла 61, надходить до конвеєрної лінії L57. Цим знижується навантаження на вузол 61. Далі наведено приклад, що ілюструє винахід, не обмежуючи його обсягу. Приклад Залізна руда і вапнякова добавка були висушені і транспортовані на конвеєрній лінії. Табл.1 містить якості залізної руди і добавки. Таблиця 1 Залізна руда 63,43% (мас.) 0,24% (мас.) 3,41% (мас.) 2,04% (мас.) 5-10% (мас) 8мм або менше Композиція Добавка (вапняк) СаО 50,67% (мас.) МgО 2,44% (мас.) SIO2 1,48% (мас.) T.Fe Feo SIO2 АІ 2О3 Вміст води Розміри часток 5% (мас) або менше 4мм або менше З газу, що відходить з реакторів з псевдозрідженим шаром, 20-40% відводяться і подаються до конвеєрної лінії. Табл.2 містить відповідні дані. Таблиця 2 Композиція Температура і тиск Витрата у потоці СО - 20% (об.), Н2 - 21(об.), СО2 - 20% (об.), N2 - 39% (об.) 680°С, 1,7-20,0ат 8000-9000м3/год. Табл.3 містить дані для випадку, коли залізна руда і добавка (вапняк) подаються до вертикальної конвеєрної лінії, (розміри лінії, витрата газу і падіння тиску). Таблиця 3 Залізна руда Добавка Розміри Швидкість потоку газу Падіння тиску Швидкість потоку газу Падіння тиску Внутр. діаметр 0,2м, Висота 40,0м 20-30м/с 0,3-0,5ат 10-20м/с 0,05-0,2ат Табл. 4 містить результати порівняння вмісту води перед і після сушіння і транспортування залізної руди і добавок конвеєрною лінією. Таблиця 4 Продуктивність процесу Вміст води перед сушінням Вміст води після сушіння Залізна руда 100-130т/день 5-10%(мас.) 3%(мас) або менше Добавка (вапняк) 15-30т/день 5-6%(мас.) 1%(мас) або менше З табл. 4 можна бачити, що висушуванням на конвеєрній лінії вміст води у залізній руді з добавками суттєво знижується, що підтверджує ефективність використання транспортування з висушуванням. Перевагою винаходу є можливість використання дрібної руди і дрібних добавок. Залізну руду і добавки з мінімальним розміром часток можна одночасно транспортувати і сушити газом, що відходить з реакторів з псевдозрідженим шаром. Оскільки згідно з винаходом газ, що відходить з реакторів з псевдозрідженим шаром, відводиться і використовується, кількість газу, що відходить без будь-якої користі, знижується, а енергія газу використовується. Зокрема, сушінням залізної руди і добавок безпосередньо перед подачею у псевдозріджений шар додатково підвищуються швидкості попереднього нагрівання і відновлення у псевдозрідженому шарі. Крім того, оскільки винахід може бути застосований у спільних сушильних вузлах, слід звертати увагу до проблем, що можуть виникати у цьому вузлі, і розподіляти навантаження на сушильний вузол таким чином, щоб забезпечити гнучкість використання пристрою для приготування розплавленого заліза. Багатостадійне застосування псевдозріджених шарів дозволяє досягти повного відновлення і кальцинування залізовмісної суміші. Наведений вище опис стосується певних типових втілень, і зрозуміло, що винахід не обмежується описаними втіленнями, але припускає різні модифікації і/або еквівалентні рішення у межах обсягу винаходу, визначеного Формулою винаходу.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for manufacturing molten iron includes with drying and mixing iron ore and additives and apparatus for realization the same

Назва патенту російськоюСпособ приготовления расплавленного железа с сушением и транспортированием железной руды и добавок и устройство для его осуществления

МПК / Мітки

МПК: C21B 13/00

Мітки: сушінням, транспортуванням, пристрій, розплавленого, приготування, добавок, руди, спосіб, залізної, заліза, здійснення

Код посилання

<a href="https://ua.patents.su/6-78885-sposib-prigotuvannya-rozplavlenogo-zaliza-z-sushinnyam-i-transportuvannyam-zalizno-rudi-i-dobavok-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування розплавленого заліза з сушінням і транспортуванням залізної руди і добавок і пристрій для його здійснення</a>

Попередній патент: Установка для охолодження хворого (варіанти)

Наступний патент: Кисневий коктейль для реабілітації дітей з розладами нервової системи

Випадковий патент: Біологічна розсмоктуюча хірургічна нитка і спосіб її одержання