Спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей

Номер патенту: 80876

Опубліковано: 10.06.2013

Автори: Ільницький Зіновій Михайлович, Ятчишин Йосип Йосипович, Маршалок Галина Олексіївна, Ларук Марта Миронівна, Федевич Марія Дмитрівна, Цюпко Федір Іванович, Гладій Андрій Ігорович, Польова Ірина Світозарівна, Гриценко Лідія Миколаївна

Формула / Реферат

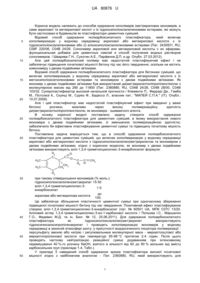

Спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей, що включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з гідроксиполіоксіалкілен(мет)акрилатом та мономером з двома подвійними зв'язками, який відрізняється тим, що як мономер з двома подвійними зв'язками використовують аліл-1,3,4-триметилциклогекс-3-енкарбоксилат формули:

при такому співвідношенні мономерів (% моль):

гідроксиполіоксіалкілен(мет)акрилат

15-50

аліл-1,3,4-триметилциклогекс-3-енкарбоксилат

1-5

акрилова або метакрилова кислота

до 100.

Текст

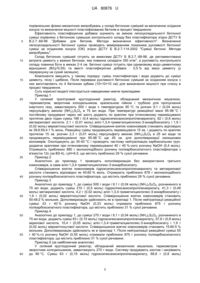

Реферат: Спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з гідроксиполіоксіалкілен(мет)акрилатом та мономером з двома подвійними зв'язками. При цьому як мономер з двома подвійними зв'язками використовують аліл-1,3,4-триметилциклогекс-3енкарбоксилат. UA 80876 U (12) UA 80876 U UA 80876 U 5 10 15 20 25 30 Корисна модель належить до способів одержання кополімерів (мет)акрилових мономерів, а саме акрилової та метакрилової кислот з їх гідроксиполіоксіалкіленовими естерами, які можуть бути застосовані в будівництві як пластифікатори цементних сумішей. Відомий спосіб одержання полікарбоксилатного пластифікатора, який включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з їх гідроксиполіоксіалкіленовими або (і) алкоксиполіоксіалкіленовими естерами (Пат. 2430931, RU, C08F 220/06, С04В 24/26. Сополимер акриловой или метакриловой кислоты с их эфирами, функциональная добавка для цементных смесей и способ получения водных растворов сополимеров. / Шварева Г.Н., Сухотин А.Е., Парфенов Д.П. и др. Опубл. 27.03.2012). Але цей полікарбоксилатний полімер має недостатній пластифікуючий ефект і не забезпечує підвищення початкової міцності бетону під час його тверднення, оскільки не містить комономеру з двома подвійними зв'язками. Відомий спосіб одержання полікарбоксилатного пластифікатора для бетонних сумішей, що включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з їх метоксиполіоксіетиленовими естерами та мономером з двома подвійними зв'язками. Як мономер з двома подвійними зв'язками був використаний ди(мет)акрилатполіпропіленгліколю з молекулярною масою від 280 до 11800 (Пат. 2360880, RU, C04B 24/26, С04В 28/00, С04В 103/32. Суперпластификатор высокой начальной прочности / Клементе П., Феррарі Дж., Гамба М., Пістолезі К., Скуінці Μ., Суріко Ф., Бадессо Л., власник пат.: "МАПЕЙ С.П.А." (IT). Опубл.: 10.07.2009). Але і цей пластифікатор має недостатній пластифікуючий ефект при введенні у важкі бетонні розчини, можливо через високу полімеризаційну здатність ди(мет)акрилатполіпропіленгліколю, як мономера - зшиваючого агента. В основу корисної моделі поставлено задачу створити спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей, в якому використання нового мономера з двома подвійними зв'язками, зі зменшеною полімеризаційною здатністю, забезпечило би ефективне пластифікування цементної суміші та підвищену початкову міцність бетону. Поставлена задача вирішується тим, що в способі одержання полікарбоксилатного пластифікатора для цементних сумішей, що включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з гідроксиполіоксіалкілен(мет)акрилатом та мономером з двома подвійними зв'язками, згідно з корисною моделлю, як мономер з двома подвійними зв'язками використовують аліл-1,3,4-триметилциклогекс-3-енкарбоксилат формули: H3C H3C 35 40 45 50 H2 C C C CH3 C H2 CH2 O O C H2 C H CH2 при такому співвідношенні мономерів (% моль.): гідроксиполіоксіалкілен(мет)акрилат 15-50 аліл-1,3,4-триметилциклогекс-31-5 енкарбоксилат до акрилова або метакрилова кислота 100. Це забезпечує збільшення пластичності цементної суміші при одночасному збереженні підвищеної початкової міцності бетону під час тверднення. Позитивний ефект пластифікування створює аліл-1,3,4-триметилциклогекс-3-енкарбоксилат (пат. № 60501 UA, МПК С07С 13/20. Аліловий естер 1,3,4-триметилциклогекс-3-ен-1-карбонової кислоти / Польова І.С., Маршалок Г.О., Федевич М.Д. та ін. Бюл. № 12, 25.06.2011). Для одержання полікарбоксилатного пластифікатора як гідроксиполіоксіалкілен(мет)акрилат використовують гідроксигексаоксипропіленакрилат і проводять кополімеризацію мономерів у водному середовищі в захисній атмосфері азоту, у присутності водорозчинного ініціатора полімеризації персульфату амонію або натрію і регулювальника молекулярної маси - меркаптооцтової або меркаптопропіонової кислоти при температурі 95-98 °C протягом 2-4 годин. Після цього проводять часткову нейтралізацію реакційної суміші додаванням при інтенсивному перемішуванні 40 %-го розчину NaOH, взятого в кількості від 60 до 80 % мольних від вмісту карбоксильних груп (приклади 1-4, Табл.). У прикладі 5 наведений спосіб одержання зразка пластифікатора високої початкової міцності згідно з найближчим аналогом - Пат. 2360880, RU, який використовують для 1 UA 80876 U 5 10 15 20 25 30 35 40 45 50 55 60 порівняльних фізико-механічних випробувань у складі бетонних сумішей за величиною осідання конуса та визначення міцності пластифікованих бетонів в процесі тверднення. Ефективність пластифікуючих добавок оцінюють за зміною легкоукладальності бетонної суміші порівняно з бетонною сумішшю контрольного складу без пластифікатора згідно ДСТУ Б В.2.7.-69-98 "Добавки для бетонів. Методи визначення ефективності". Визначення легкоукладальності бетонної суміші проводять вимірюванням показника рухливості бетонної суміші за осіданням конуса (ОК) згідно ДСТУ Б В.2.7-114-2002 "Суміші бетонні. Методи випробувань". Склад бетонних сумішей готують за вимогами ДСТУ Б В.2.7.-69-98, де регламентована 3 витрата цементу у важких бетонах, яка повинна складати 350 кг/м , а рухливість контрольного складу повинна бути в межах 2-4 см. Бетонні суміші готують при однаковому водо-цементному відношенні (В/Ц=0,55) та вмісті пластифікуючих добавок - 0,5 % від маси цементу (у перерахунку на сухий залишок). Компоненти змішують у такому порядку: суміш пластифікатора і води додають до суміші цементу, піску і щебеню. Після перевірки рухливості бетонних сумішей за осіданням конуса з них виготовляють по 4 бетонних кубики (10×10×10 см) для визначення міцності при стиску в процесі тверднення. Суть корисної моделі ілюструється наведеними нижче прикладами: Приклад 1 У скляний трилітровий круглодонний реактор, обладнаний механічною мішалкою, термометром, зворотним холодильником, крапельною лійкою і трубкою для пропускання інертного газу, завантажують 500 г води з температурою 95 °C та розчин 9,1 г (0,04 моль) персульфату амонію (NН4)2S2O8 в 75 мл води. При температурі реакційної маси 95-98 °C і постійному продуванні через неї азоту додають по краплях при інтенсивному перемішуванні протягом двох годин суміш 168 г (0,4 моль) гідроксигексаоксипропіленакрилату, 62 г (0,6 моль) метакрилової кислоти, 2,1 г (0,01 моль) аліл-1,3,4-триметилциклогекс-3-енкарбоксилату і 1,9 г (0,02 моль) меркаптооцтової кислоти. Співвідношення взятих комономерів становить відповідно як 39,6:59,4:1 % моль. Реакційну суміш продовжують перемішувати 15 хв. і додають по краплях протягом 15 хв. розчин 2,3 г (0,01 моль) персульфату амонію (NH 4)2S2O8 в 25 мл води та продовжують перемішування при 95-98 °C ще 45 хв. для дополімеризації залишкових мономерів. Охолоджують до 35-40 °C і проводять часткову нейтралізацію карбоксильних груп, додаючи краплями при інтенсивному перемішуванні 40 г 40 %-ного розчину NaOH (0,4 моль). Отримують приблизно 880 г молокоподібного розчину полікарбоксилатного пластифікатора з в'язкістю 12с (за ВЗ-4), і рН=6,5, що містить приблизно 29 % сухої речовини. Приклад 2 Аналогічно до прикладу 1 проводять кополімеризацію без використання третього комономера, а саме аліл-1,3,4-триметилциклогекс-3-енкарбоксилату. Співвідношення взятих комономерів гідроксигексаоксипропіленакрилату та метакрилової кислоти становить відповідно як 40:60 % моль. Отримують приблизно 878 г молокоподібного розчину полікарбоксилатного пластифікатора, що містить приблизно 29 % сухої речовини. Приклад 3 Аналогічно до прикладу 1, до суміші 500 г води і 9,1 г (0,04 моль) (NH 4)2S2O8, розчиненого в 75 мл води, додають суміш 210 г (0,5 моль) гідррксігексаоксипропіленакрилату, 41,3 г (0,48 моль) метакрилової кислоти, 4,2 г (0,02 моль) аліл-1,3,4-триметилциклогекс-3-енкарбоксилату і 1,9 г (0,02 моль) меркаптооцтової кислоти. Співвідношення взятих комономерів становить 50:48:2 % мольних. Дополімеризацію здійснюють як в прикладі 1. Після нейтралізації реакційної суміші 33 г 40 % розчину NaOH (0,33 моль) отримали приблизно 875 г розчину полікарбоксилатного пластифікатора, що містить приблизно 31 % сухої речовини. Приклад 4. Аналогічно до прикладу 1, до суміші 270 г води і 9,1 г (0,04 моль) (NH 4)2S2O8, розчиненого в 75 мл води, додають суміш 63 г (0,15 моль) гідроксигексаоксипропіленакрилату, 57,6 г (0,8 моль) акрилової кислоти, 10,4 г (0,05 моль) аліл-1,3,4-триметилциклогекс-3-енкарбоксилату і 1,9 г (0,02 моль) меркаптооцтової кислоти. Співвідношення взятих комономерів становить 15:80:5 % мольних. Дополімеризацію здійснюють як в прикладі 1. Після нейтралізації реакційної суміші 55 г 40 %-го розчину NaOH (0,55 моль) отримали приблизно 875 г розчину полікарбоксилатного пластифікатора, що містить приблизно 31 % сухої речовини. Приклад 5 (за найближчим аналогом). У скляний круглодонний реактор, обладнаний механічною мішалкою, термометром і зворотним холодильником, завантажують 270 г води. Систему продувають азотом і нагрівають до 90 °C. Суміш 63 г (0,15 моль) гідроксигексаоксипропіленакрилату, 68,8 г (0,8 моль) 2 UA 80876 U 5 метакрилової кислоти, 42,5 г (0,05 моль) поліпропіленглікольдиметакрилату молекулярної маси 850, 180 г води і 2,1 г (0,025 моль) меркаптопропіонової кислоти додають в реактор протягом п'яти годин. В середньому 30 г 30 % розчину Na2S2O8 додають з крапельної лійки в реакційну суміш протягом п'яти годин. Співвідношення взятих комономерів становить 15:80:5 % мольних. Реакційну суміш нейтралізують 80 г 40 % розчину NaOH. Отримують приблизно 735 г розчину полімеру, що містить приблизно 30 % сухої речовини. Таблиця Результати визначення пластифікуючої ефективності синтезованих полікарбоксилатних 3 пластифікаторів у важких бетонах складу (кг/м ): цемент марки ПЦ ІІ/Б-К Ш-3-400 350; пісок Мк=2,5 700; щебінь фр. 5-20 1050; вода 193; пластифікатор (у перерахунку на 1,75. сухий залишок) 10 Співвідношення комономерів у зразках Границя міцності при стиску, пластифікаторів % моль. 2 в кГс/см та в мПа аліл-1,3,4триметилОсідання гідроксициклогекс-3Приклад конуса гексаокси- (мет)акрилова енкарбоксилат (у OK, см через через через через пропіленкислота прикладі 53 доби 7 діб 14 діб 28 діб акрилат поліпропіленгліколю диметакрилат) 36 61 99 127 1 39,6 59,4 1 15 3,5 6,0 9,7 12,5 45 71 105 135 2 40 60 7 4,4 7,0 10,3 13,2 32 65 108 164 3 50 48 2 16 3,1 6,4 10,6 16,1 50 81 123 156 4 15 80 5 12 4,9 7,9 12,1 15,3 5 49 70 106 140 (найближчий 15 80 5 10 4,8 6,9 10,4 13,7 аналог) 120 143 164 170 Контроль 2 11,8 14,0 16,1 16,7 15 З наведених у таблиці даних видно, що зразки полікарбоксилатного пластифікатора, одержані запропонованим способом (приклади № 1, 3 і 4), мають здатність суттєво підвищувати ОК порівняно з найближчим аналогом (приклад № 5), що забезпечує високий ефект пластифікування цементної суміші та задовільний набір міцності цементного каменю. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей, що включає кополімеризацію у водному середовищі акрилової або метакрилової кислоти з гідроксиполіоксіалкілен(мет)акрилатом та мономером з двома подвійними зв'язками, який відрізняється тим, що як мономер з двома подвійними зв'язками використовують аліл-1,3,4триметилциклогекс-3-енкарбоксилат формули: H3C H3C 25 H2 C C C CH3 C H2 CH2 O O C H2 C H CH2 при такому співвідношенні мономерів (% моль): 3 UA 80876 U гідроксиполіоксіалкілен(мет)акрилат аліл-1,3,4-триметилциклогекс-3енкарбоксилат акрилова або метакрилова кислота 15-50 1-5 до 100. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of polycarboxylate plasticizer for cement mixtures

Автори англійськоюYatchyshyn Yosyp Yosypovych, Poliova Iryna Svitozarivna, Tsiupko Fedir Ivanovych, Ilnytskyi Zinovii Mykhailovych, Marshalok Halyna Oleksiivna, Fedevych Maria Dmytrivna, Hladii Andrii Ihorovych, Laruk Marta Myronivna, Hrytsenko Lidia Mykolaivna

Назва патенту російськоюСпособ получения поликарбоксилатного пластификатора для цементных смесей

Автори російськоюЯтчишин Иосиф Иосифович, Полёва Ирина Светозаровна, Цюпко Федор Иванович, Ильницкий Зиновий Михайлович, Маршалок Галина Алексеевна, Федевич Мария Дмитриевна, Гладий Андрей Игоревич, Ларук Марта Мироновна, Гриценко Лидия Николаевна

МПК / Мітки

МПК: C04B 28/00, C08F 220/00, C04B 24/26

Мітки: одержання, цементних, спосіб, полікарбоксилатного, сумішей, пластифікатора

Код посилання

<a href="https://ua.patents.su/6-80876-sposib-oderzhannya-polikarboksilatnogo-plastifikatora-dlya-cementnikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання полікарбоксилатного пластифікатора для цементних сумішей</a>

Попередній патент: Спосіб лапароскопічної трансабдомінальної преперитонеальної алогерніопластики при пахвинних грижах

Наступний патент: 2-гідроксіетил 1,3,4-триметилциклогекс-3-ен-1-карбоксилат

Випадковий патент: Спосіб термічної обробки валкових сталей