Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи bn-b4c

Номер патенту: 81095

Опубліковано: 25.06.2013

Автори: Субботін Володимир Іванович, Личко Валерій Володимирович, Григор'єв Олег Миколайович, Коротєєв Олександр Васильович, Дубовик Тетяна Василівна

Формула / Реферат

Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи BN-B4C, що містить нітрид бору BN і карбід бору В4С, який відрізняється тим, що додатково містить оксид кремнію SiO2, діоксид цирконію ZrO2, диборид цирконію ZrB2, при такому співвідношенні компонентів, мас. %:

карбід бору В4С

5-7

оксид кремнію SiO2

15-35

діоксид цирконію ZrO2

4-20

диборид цирконію ZrB2

4-10

нітрид бору BN

30-70.

Текст

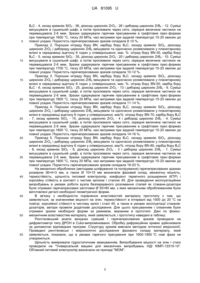

Реферат: Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи BN-B4C містить нітрид бору BN і карбід бору В4С. Додатково містить оксид кремнію SiO2, діоксид цирконію ZrO2, диборид цирконію ZrB2. UA 81095 U (12) UA 81095 U UA 81095 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме - до високотемпературних термо- і корозійностійких електроізоляційних матеріалів. Матеріал, що заявляється, може бути використаний в металургійній промисловості для стаканів-дозаторів устаткування безперервного розливання сталі, футерівки тиглів, ванн, труб для розплавлених металів і сплавів, а також в машинобудуванні та електротехніці для виготовлення високотемпературних електроізоляторів тощо. Аналогом розробленому матеріалу може бути спечений матеріал системи BN-B4C (карбонітрид бору) за участю порошків нітриду бору з різним ступенем упорядкування, одержаних різними технологічними засобами: карбамідним, розчинним та азотуванням аморфного бору (Григорьев О.Н, Бега Н.Д., Ляшенко В.И., Дубовик Т.В., Котенко В.А., Панашенко В.М., Щербина О.Д. Зависимость структуры спеченного карбонитрида бора от степени дефектности порошку нитрида бора// Порошковая металлургия.-2005.-5/6. - С. 100107). Проведено дослідження структурних особливостей порошків BN, отриманих трьома різними технологіями, і щільності спечених зразків карбонітриду бору за участю цих порошків. Недоліком аналогу, тобто спеченого карбонітриду бору за участю BN, який було отримано трьома різними технологіями, є низькі значення щільності спечених зразків, що свідчить про їх низьку механічну міцність. Як прототип був вибраний спечений керамічний матеріал на основі нітриду бору BN і карбіду бору В4С, отриманий пресуванням заготовок і їх реакційним спіканням в азоті при температурі 1800 °C. (Григорьев О.Н, Котенко В.А., Ляшенко В.И., Рогозинская А.А., Дубовик Т.В., Панашенко В.М., Черненко Л.И. Свойства спеченных керамических материалов на основе нитрида и карбида бора. // Порошковая металлургия.-2007.-1/2. - С. 58-64). Встановлено, що отриманий матеріал має високі значення електроопору і діелектричних характеристик, термостійкість при охолодженні на повітрі в інтервалі від 1200 до 20 °C і ерозійну стійкість при лазерному опромінюванні. Недоліком цього матеріалу є висока пористість (до 30 %) і низька механічна міцність. В основу корисної моделі поставлена задача "Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи BN-B4C" створити матеріал з високими значеннями термо- і корозійної стійкості, достатньою щільністю і механічною міцністю, а також електроізоляційними властивостями. Поставлена задача вирішується тим, що додавання до суміші порошків нітриду бору BN і карбіду бору В4С порошків оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 та дотриманням оптимального кількісного співвідношення компонентів, мас. %: карбід бору В4С 5-7 оксид кремнію SiO2 15-35 діоксид цирконію ZrO2 4-20 диборид цирконію ZrB2 4-10 нітрид бору BN 30-70. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі і технічного результату є очевидним із нижченаведеного опису. Нітрид бору BN використовували як матеріал з високою термо- і корозійною стійкістю, електроізоляційними властивостями і задовільною механічною оброблюваністю. Карбід бору В4С і диборид цирконію ZrB2 підвищують корозійну стійкість матеріалу, а також його механічну міцність. Оксид кремнію SiO2 активізує процес гарячого пресування, знижує його температуру і підвищує щільність і механічну міцність гарячепресованого матеріалу. Діоксид цирконію ZrO2 підвищує стійкість до окиснення і електроізоляційні властивості матеріалу. Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи BNB4C одержували методами порошкової металургії. Вихідні порошки: нітрид бору BN, карбід бору В4С, оксид кремнію SiO2, діоксид цирконію ZrO2 і диборид цирконію ZrB2 змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах в температурному Інтервалі 1600-1900 °C при тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 8-23 %. Досліджували п'ять складів високотемпературного термоі корозійностійкого електроізоляційного матеріалу системи BN-B4C, які одержували таким чином: Приклад 1. Порошки нітриду бору BN, карбіду бору В4С, оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид бору BN-20, карбід бору 1 UA 81095 U 5 10 15 20 25 30 35 40 45 50 55 В4С - 4, оксид кремнію SiO2 - 38, діоксид цирконію ZrO2 - 26 і диборид цирконію ZrB2 - 12. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1600 °C, тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 8-10 %. Приклад 2. Порошки нітриду бору BN, карбіду бору В4С, оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид бору BN-30, карбід бору В4С - 5, оксид кремнію SiO2 - 35, діоксид цирконію ZrO2 - 20 і диборид цирконію ZrB2 - 10. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1700 °C, тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 10-12 %. Приклад 3. Порошки нітриду бору BN, карбіду бору В4С, оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид бору BN-50, карбід бору В4С - 6, оксид кремнію SiO2 - 25, діоксид цирконію ZrO2 - 13 і диборид цирконію ZrB2 - 6. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1800 °C, тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 11-14 %. Приклад 4. Порошки нітриду бору BN, карбіду бору В4С, оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас%: нітрид бору BN-70, карбід бору В4С - 7, оксид кремнію SiO2 - 15, діоксид цирконію ZrO2 - 4 і диборид цирконію ZrB2 - 4. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1800 °C, тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 14-16 %. Приклад 5. Порошки нітриду бору ΒΝ, карбіду бору В4С, оксиду кремнію SiO2, діоксиду цирконію ZrO2 і дибориду цирконію ZrB2 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас%: нітрид бору BN-80, карбід бору В4С - 8, оксид кремнію SiO2 - 8, діоксид цирконію ZrO2 - 3 і диборид цирконію ZrB2 - 1. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1900 °C, тиску 20 МПа, часі витримки при заданій температурі 15-20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 18-23 %. На механічно оброблених (методами шліфування та полірування) гарячепресованих зразках розміром 36×4×3 мм, а також Ø 10×15 мм визначали фазовий склад, механічну міцність, термостійкість, щільність питомий електроопір, коефіцієнт термічного розширення (КТР) і корозійну стійкість в контакті з чистим залізом і сталлю 45. Для проведення експлуатаційних випробувань в умовах роботи вузла безперервного розливання сталей як стакани-дозатори були отримані гарячепресовані заготовки Ø 50×80 мм, з яких механічним оброблюванням були виготовлені деталі необхідної геометричної форми. В зв'язку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляється, за значеннями міцності на згин, термостійкості в інтервалі від 1500 до 20 °C на повітрі, корозійної стійкості в чистому залізі і сталі 45, а також в умовах експлуатації стаканівдозаторів, автори провели додаткове дослідження. Для цього пресуванням і спіканням були отримані зразки необхідної форми за режимом, вказаним в прототипі. Дані по фізикомеханічним властивостям матеріалу, який заявляється, і прототипу наведені в таблиці. Рентгенівський аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в Cukα-випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Структуру зразків вивчали методом оптичної мікроскопії. Проведені рентгенівські і мікроскопічні дослідження фазового складу матеріалу, який заявляється, показали, що в умовах гарячого пресування при 1600-1900 °C нові фази не утворюються. Щільність вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань НДІ КІМП-12319-10". Об'ємний питомий електроопір визначали на приладі "MOM". 2 UA 81095 U 5 10 15 20 25 30 35 40 Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур від 1500 до 20 °C на повітрі. Зразки вміщували в піч, нагріту до 1500 °C, витримували 20 хв і охолоджували на повітрі до кімнатної температури. Цикли нагрівання і охолодження повторювали до появи першої тріщини на одному з 5 зразків кожного складу. Коефіцієнт термічного розширення (КТР) досліджували на дилатометрі шляхом заміру зміни довжини зразків при нагріванні. Корозійні дослідження в розплавах чистого заліза і сталі 45 проводили у вакуумі при температурі 1650-1700 °C протягом 40 хв. Взаємодію на границі матеріал-розплав досліджували засобом растрової електронної мікроскопії в поєднанні з рентгеноспектральним мікроаналізом. Кут змочування заміряли засобом лежачої краплі (Єременко В.Н., Найдич Ю.В. Змочування рідкими металами поверхонь тугоплавких сполук – К.: Видавництво АН УРСР.1958.-60 с.). У вакуумі заміряли крайові кути змочування в системі матеріал-розплав. Встановлено, що матеріал, який заявляється, а також матеріал прототипу в контакті з цими розплавами мають кути змочування менше 90°, а саме (40-85)°, тобто цими розплавами змочуються, але на границі розділу матеріал-метал взаємодія відсутня. Приведені в таблиці дані свідчать про те, що матеріал корисної моделі, який заявляється, має більш високі значення щільності, механічної міцності і термостійкості, в порівнянні з матеріалом прототипу. При цьому корозійна стійкість, питомий електроопір і механічна оброблюваність знаходяться на однаковому рівні. Основними вимогами до матеріалу, який використовується для виготовлення змінних стаканів-дозаторів устаткування безперервного розливання сталі, є високі значення термо- і корозійної стійкості, а також достатня щільність і механічна міцність, щоб не було розмивання стінок стаканів потоком металу. Для визначення можливості використання матеріалу, який заявляється, як змінні стакани-дозатори устаткування безперервного розливання сталі, в порівнянні з матеріалом прототипу, були проведені експлуатаційні випробування у виробничих умовах. В результаті проведених експлуатаційних досліджень було встановлено, що стаканидозатори матеріалу, який заявляється, отримані гарячим пресуванням, мають високі термо- і корозійну стійкість в контакті з розплавами низько- і середньовуглецевих сталей, достатню щільність і механічну міцність, що дозволяє їм безперервно працювати 9-14 годин без заміни. Стакани-дозатори з матеріалу прототипу, одержані пресуванням і спіканням, були досліджені в тих же умовах. Встановлено, що в зв'язку з відносно невисокими значеннями щільності і механічної міцності, стінки дозаторів суттєво розмиваються за 4-6 годин роботи. Таким чином, експлуатаційні випробування показали, що стакани-дозатори з гарячепресованого матеріалу, що заявляється, працюють довше в 2-3 рази, ніж з матеріалу прототипу, які отримані пресуванням і спіканням. Найбільш ефективні властивості матеріалу, який заявляється, як корисна модель, виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас. %: карбід бору В4С - 5-7, оксид кремнію SiO2 - 15-35, діоксид цирконію ZrO2 - 4-20, диборид цирконію ZrB2 4-10, нітрид бору BN-30-70. Матеріал, що заявляється, може бути використаний в металургійній промисловості для стаканів-дозаторів устаткування безперервного розливання сталі, футерівки тиглів, ванн, труб для розплавлених металів і сплавів, а також в машинобудуванні та електротехніці для виготовлення високотемпературних електроізоляторів тощо. Таблиця Склад та фізико-механічні і експлуатаційні властивості термо - і корозійностійкого електроізоляційного матеріалу системи BN-B4C в порівнянні з матеріалом прототипу №№ Міцність, скла- Склад матеріалу, мас% МПа дів КТР -6 α*10 , Пористість, -1 град , % 100Зги- СтисBN В4С SiO2 ZrO2 ZrB2 1000 °C ну ку 1 2 3 20 30 50 4 5 6 38 35 25 26 20 13 12 10 6 158 152 145 171 168 162 8-10 10-12 11-14 45 3 5,7 5,2 4,4 Безперервна Кількість Питом, робота тепло електростаканазмін, опір, дозатора при 1500Ом* см, розливанні 20 °C, 20 °C сталей, повітря години 12 170 3*10 7-10 12 176 2*10 9-14 12 180 8*10 9-14 UA 81095 U Продовження таблиця 4 5 70 80 7 8 15 8 4 3 4 1 70 30 134 112 28 153 130 89 14-16 18-23 Прототип 25-30 4,6 4,3 5,3 178 162 151 12 >10 12 >10 12 >10 9-14 8-12 4-6 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи BN-B4C, що містить нітрид бору BN і карбід бору В4С, який відрізняється тим, що додатково містить оксид кремнію SiO2, діоксид цирконію ZrO2, диборид цирконію ZrB2, при такому співвідношенні компонентів, мас. %: карбід бору В4С 5-7 оксид кремнію SiO2 15-35 діоксид цирконію ZrO2 4-20 диборид цирконію ZrB2 4-10 нітрид бору BN 30-70. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh-temperature thermo- and corrosion-resistant electric insulating material of bn-b4c system

Автори англійськоюHryhoriev Oleh Mykolaiovych, Dubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych, Lychko Valerii Volodymyrovych, Korotieiev Oleksandr Vasyliovych

Назва патенту російськоюВысокотемпературный термо- и коррозионностойкий электроизоляционный материал системы bn-b4c

Автори російськоюГригорьев Олег Николаевич, Дубовик Татьяна Васильевна, Субботин Владимир Иванович, Личко Валерий Владимирович, Коротеев Александр Василиевич

МПК / Мітки

МПК: C04B 35/58

Мітки: bn-b4c, високотемпературний, системі, корозійностійкий, електроізоляційний, термо, матеріал

Код посилання

<a href="https://ua.patents.su/6-81095-visokotemperaturnijj-termo-i-korozijjnostijjkijj-elektroizolyacijjnijj-material-sistemi-bn-b4c.html" target="_blank" rel="follow" title="База патентів України">Високотемпературний термо- і корозійностійкий електроізоляційний матеріал системи bn-b4c</a>

Попередній патент: Спосіб вибору об’єму реконструкції та оцінки якості проведеної операції на магістральних судинах

Наступний патент: Спосіб моделювання політравми

Випадковий патент: Установка для одержання вуглецевих наноматеріалів