Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі

Номер патенту: 83768

Опубліковано: 25.09.2013

Автори: Оліференко Юрій Олександрович, Дашевський Андрій Борисович, Ліщук Григорій Іванович

Формула / Реферат

1. Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі, що включає конверсію вуглеводів в синтез-газ, подальшу очистку і перетворення синтез-газу в паливо, який відрізняється тим, що газифікацію вуглеводневої сировини проводять у високотемпературному теплоносії - розплаві лугу при температурі 800-1000 °С з подальшим гартом утвореного синтез-газу при температурі 100-200 °С та послідовним виконанням операцій по його інерційній очистці від золи, проходження через теплообмінник, тонкої очистки та синтезу в процесі нанокаталізу в аерозольному середовищі з псевдозрідженим шаром.

2. Спосіб за п. 1, який відрізняється тим, що використовують сировину у вигляді побутового органічного сміття і/або промислових, сільськогосподарських, нафтохімічних відходів в рідкому і/або в твердому, і/або в газоподібному стані в суміші із паром та повітрям.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що паливо отримують у вигляді спиртів, диметилового ефіру, аміаку та інших синтетичних палив залежно від вибираного виду каталізатора.

4. Спосіб за пп. 1 і 3, який відрізняється тим, що як носії каталізатора використовують скляні кульки.

5. Спосіб за пп. 1, 3 і 4, який відрізняється тим, що для регенерації каталізатора використовують аерозольне середовище.

6. Спосіб за п. 1, який відрізняється тим, що при наявності в складі синтез-газу сірководню перед процесом каталізу його очищають від сірки.

7. Спосіб за пп. 1 і 2, який відрізняється тим, що пару, утворену в теплообміннику, використовують для вироблення електроенергії і направляють на змішування із сировиною.

8. Спосіб за п. 1, який відрізняється тим, що процес отримання синтез-газу і переробки його в рідке паливо проводять в замкнутому циклі без шкідливих викидів в атмосферу.

Текст

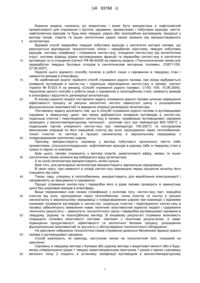

Реферат: Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі включає конверсію вуглеводів в синтез-газ, очистку і перетворення синтез-газу в паливо. Газифікацію вуглеводневої сировини проводять у високотемпературному теплоносії - розплаві лугу з подальшим гартом утвореного синтез-газу та послідовним виконанням операцій по його інерційній очистці від золи, проходження через теплообмінник, тонкої очистки та синтезу в процесі нанокаталізу в аерозольному середовищі з псевдозрідженим шаром. UA 83768 U (12) UA 83768 U UA 83768 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до енергетики і може бути використана в нафтохімічній промисловості для отримання з вугілля, деревини, промислових і побутових відходів, сміття, нафтохімічних відходів та будь-яких твердих, рідких або газоподібних вуглеводнів, продукції у вигляді палив, спиртів та інших синтетичних рідких палив залежно від використовуваного каталізатора. Відомий спосіб переробки твердих побутових відходів у синтетичні моторні палива, що реалізується відповідною технологічною лінією і передбачає підготовку твердих побутових відходів, систему газифікації і отримання синтез-газу, очищення синтез-газу від каталітичних отрут, системи відводу рідких вуглеводневих фракцій та переробки синтез-газу в синтетичні вуглеводні та їх очищення (патент РФ № 64206 на корисну модель «Технологическая линия для переработки твердых бытовых отходов в синтетические моторные топлива», C02F11/00, 27.06.2007). Недолік цього відомого способу полягає в роботі лише з сировиною в твердому стані і наявністю викидів в атмосферу. Як найближчий аналог прийнято спосіб отримання рідкого палива, при якому відбувається конверсія вуглеводів в синтез-газ і подальше перетворення синтез-газу в паливо, (патент України № 67203 A на винахід «Спосіб отримання рідкого палива», C10G 1/00, 15.06.2004). Недоліком даного способу є робота лише з сировиною в газоподібному стані, наявність викидів в атмосферу і відсутність регенерації каталізатора. В основу корисної моделі поставлено задачу отримання рідкого палива шляхом підвищення ефективності процесу за рахунок екологічно чистого замкнутого циклу з розширенням функціональних можливостей та введення операції регенерації каталізатора. Поставлену задачу досягають тим, що в способі отримання рідкого палива із вуглеводневої сировини в замкнутому циклі, при якому відбувається конверсія вуглеводів в синтез-газ, подальша очистка і перетворення синтез-газу в паливо, газифікацію вуглеводневої сировини проводять у високотемпературному теплоносії - розплаві лугу при температурі 800-1000°С з подальшим гартом утвореного синтез-газу при температурі 100-200°С та послідовним виконанням операцій по його інерційній очистці від золи, проходження через теплообмінник, тонкої очистки та синтезу в процесі нанокаталізу в аерозольному середовищі з псевдозрідженим (киплячим) шаром. Причому, використовують сировину у вигляді побутового органічного сміття і/або промислових, сільськогосподарських, нафтохімічних відходів в рідкому і/або в твердому стані в суміші із паром та повітрям. Крім цього, паливо отримують у вигляді спиртів, диметилового ефіру, аміаку та інших синтетичних палив залежно від вибираного виду каталізатора. А як носій каталізатора використовують скляні кульки. Крім того, для регенерації каталізатора використовують аерозольне середовище. В свою чергу, при наявності в складі синтез-газу сірководню перед процесом каталізу його очищають від сірки. Також, пару, утворену в теплообміннику, використовують для вироблення електроенергії і направляють на змішування із сировиною. Процес отримання синтез-газу і переробки його в рідке паливо проводять в замкнутому циклі без шкідливих викидів в атмосферу. Вище перераховані нові ознаки (газифікація у розплаві лугу, синтез-газу гарт, інерційна очистка від золи, проходження через теплообмінник, тонка очистка та синтез в процесі нанокаталізу в аерозольному середовищі з псевдозрідженим шаром) при взаємодії з відомими ознаками (конверсія вуглеводів в синтез-газ, подальша очистка і перетворення синтез-газу в паливо) забезпечують виявлення нових технічних властивостей корисної моделі і одержання технічного результату – замкнутість технологічного циклу і переробка вуглеводневої сировини в твердому, рідкому та газоподібному вигляді. В кінцевому результаті отримана можливість покращити споживчі властивості системи, пов’язані з технічним результатом, а саме: підвищення продуктивності, ефективності та екологічної безпеки процесу, розширення функціональних можливостей та зручність у обслуговуванні технологічного обладнання. На кресленні зображена технологічна схема отримання дизельно-бензинової фракції рідкого палива із вуглеводневої сировини. Спосіб реалізують, як приклад, наступним чином на технологічній лінії, показаній на кресленні. Сировину в твердому вигляді з бункера або рідкому вигляді з видаткової ємності або в будьякому співвідношенні (рідке + тверде) завантажувальним пристроєм 1 разом з паром з ресиверу високого тиску 2 подають в установку газифікації вуглеводнів в високотемпературному 1 UA 83768 U 5 10 15 20 25 30 35 40 45 50 55 60 теплоносії (розплав лугу) - реактор безполум’яного горіння 3. Суміш синтез-газу і золи з реактора 3 потрапляє в блок грубої очистки 4 (циклон, бункер золи, солезбірник), в якому відбувається поділ синтез-газу і золи. Зола, яка відокремилася, опускається з циклона в бункер приймач золи, а синтез-газ надходить в солезбірник, де відбувається більш тонке очищення від золи і солей. Далі з солезбірника 4 синтез-газ з температурою 865 °С надходить у парогенератор 5, де віддає тепло для виробництва пару, після чого поступає в теплообмінник 6, для пониження температури до 265-275 °С, при якій відбувається синтез в реакторах 7 і 8 нанокаталізу в аерозольному псевдозрідженому (киплячому) шарі (реактори далі по тексту «НКЕПШ»). Пара, отримана в парогенераторі 5, трубопроводом надходить у ресивери 2 і 9 з тиском 6 МПа, де розподіляється: у завантажувальний пристрій 1 для подачі сировини в реактор 3 і далі на виробництво продукції, іншим трубопроводом - на парову турбіну 10 для обертання генератора 11, який виробляє електроенергію. Після теплообмінника 6 синтез-газ надходить на електрофільтр 12 для тонкої очистки, після тонкого очищення синтез-газ надходить на очищення від сірки цинком в установці 13. Синтезгаз, що виходить з реакторного вузла, буде містити до 1% сірководню (якщо сировиною є, наприклад, вугілля, якщо сировина тирса, то вміст сірки буде не значним) і перед використанням як сировини для хімічних перетворень в реакторах каталізу 7 і 8, повинен бути очищений від сірки, наприклад, моноетаноламіном або цинковим поглиначем. Далі синтез-газ надходить на турбодувки 14, обладнані турбокомпресором і трьохходовим краном, які після циклонів відсікають каталізатор, що прорвався з нанокаталізу після синтезу захоплений синтез-газом в систему. Турбокомпресором 14 повертають каталізатор і частину прореагованого синтез-газу назад в реактори НКЕПШ 7 та 8 і при цьому створюють потік для хаотичного руху і ударів один об одного скляних кульок спільно з нанокаталізатором, що забезпечує регенерацію каталізатора. Вузли 7, 8 і 14 обладнані круговим байпасом з реверсним контуром, в який вмонтовані турбокомпресора для можливості повернення каталізатора в реактори НКЕПШ і створення посиленого потоку синтез-газу для створення псевдозрідженого шару і хаотичного руху кульок і каталізатора в реакторі НКЕПШ. Реактори НКЕПШ на одну восьму частину наповнені скляними кульками упереміш з каталізатором: НКЕПШ 7 з розміром кульок 1-1,5 мм, НКЕПШ 8 з розміром кульок 1,5-2 мм. НКЕПШ 7 в даній лінії служить для отримання диметилового ефіру з синтез-газу шляхом реакції каталізу. У днищі НКЕПШ 7 заведений трубопровід подачі синтез-газу з блока сіркоочищення 13, а в нижній частині НКЕПШ 7 заведений трубопровід для повернення каталізатора з вихідного отвору турбокомпресора 14, який розходиться на два меншого діаметра, які сходяться у всередину нижньої частини НКЕПШ 7 на зустріч один одному для створення зустрічних потоків, у верхній зоні НКЕПШ 8 виведений трубопровід виходу синтез-газу, який врізаний в циклон для виведення каталізатора з синтез-газу. У нижній частині циклону врізаний патрубок для всмоктування частини синтез-газу і відфільтрованого каталізатора. НКЕПШ 8 в даній лінії служить для отримання парів дизельно-бензинової фракції з диметилового ефіру шляхом реакції каталізу. НКЕПШ 7 та реактор псевдозрідженого шару 8 мають однакову будову, після циклонів кожного з НКЕПШ є фільтр тонкого очищення для уловлювання каталізатора. Дана технологія отримання дизельно-бензинової фракції можлива через отримання диметилового ефіру, тому в установці передбачено два НКЕПШ 7 і 8. У разі потреби зміни кінцевого продукту, наприклад, якщо потрібен аміак, для виробництва якого потрібно один НКЕПШ, то може бути використаний тільки один НКЕПШ, будь-який з них або одночасно обидва, для цього кожен НКЕПШ обладнаний незалежноюпередачею парів реакції на холодильник-конденсатор 15. Пари продукту після НКЕПШ, потрапляють в холодильник-конденсатор 15, де після конденсації переходять в рідку дизельно-бензинову фракцію. Далі дизельно-бензинова фракція потрапляє в ємність 16 на склад і насос видачі готової продукції 17. З холодильника-конденсатора 15 виходить трубовідвід для відбору газу, який не прореагував, або газ який не переходить у рідкий стан шляхом конденсації, наприклад, пропанбутан і незначно інші. Вакуумний насос 18, який знаходиться після ресивера повернення непрореагувавшого газу 19, втягує газ в ресивер 19. Вакуумний насос 18 включається автоматично при спрацьовуванні датчика тиску, вбудованому на ресивері 19, далі вакуумний насос подає газ на ресивер 20, з цього ресивера можна відправити газ на господарські потреби – споживачі 21, якщо в ресивері 20, утворюється надлишковий тиск, то пропускний клапан відправляє надлишок газу назад в реактор на продукцію, через ресивер шнека подачі сировини 1. 2 UA 83768 U 5 10 15 20 Компресор подачі повітря 22, подає повітря на ресивер 23, з ресивера повітря надходить у реактор для процесу газифікації 3. Подача повітря в реактор здійснюється за допомогою блока автоматики 24. При впровадження нового способу підвищують його ефективність та екологічну безпеку при отриманні рідкого палива із вуглеводневої сировини, а саме: - технологія може працювати одночасно на рідкій і твердій сировині в будь-якому співвідношенні; - спосіб забезпечує отримувати кінцевий продукт у вигляді рідких синтетичних палив, спиртів, аміаку і т.д. з побутового органічного сміття, промислових відходів, сільськогосподарських відходів, нафтохімічних відходів із собівартістю в десятки разів дешевше, ніж традиційним способом з нафти; - в способі використані особливості конструкції аерозольного реактора, які дають можливість для регенерації каталізатора, в технологічному процесі для цього використовуються скляні кульки, які є носієм каталізатора; - спосіб забезпечує отримувати з вуглеводнів синтез-газ, з якого можна виробляти різноманітний кінцевий продукт у вигляді спиртів, синтетичних палив і т.д., змінюючи тільки каталізатор; - в способі в одному представленому процесі відбувається відразу декілька хімічних процесів, які використовуються на НПЗ: гідрування, стабілізація, крекінг та інші; - в способі використані особливості конструкції аерозольного реактора з псевдозрідженим шаром (киплячим), який дозволяє отримати дизельно-бензинову фракцію через диметиловий ефір з мінімальною витратою каталізатора; - технологія може працювати в замкнутому циклі і не має викидів в атмосферу, лінія, що реалізує даний спосіб, порівняно з наявними аналогами є екологічно чистим виробництвом. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 1. Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі, що включає конверсію вуглеводів в синтез-газ, подальшу очистку і перетворення синтез-газу в паливо, який відрізняється тим, що газифікацію вуглеводневої сировини проводять у високотемпературному теплоносії - розплаві лугу при температурі 800-1000 °С з подальшим гартом утвореного синтез-газу при температурі 100-200 °С та послідовним виконанням операцій по його інерційній очистці від золи, проходження через теплообмінник, тонкої очистки та синтезу в процесі нанокаталізу в аерозольному середовищі з псевдозрідженим шаром. 2. Спосіб за п. 1, який відрізняється тим, що використовують сировину у вигляді побутового органічного сміття і/або промислових, сільськогосподарських, нафтохімічних відходів в рідкому і/або в твердому, і/або в газоподібному стані в суміші із паром та повітрям. 3. Спосіб за пп. 1 і 2, який відрізняється тим, що паливо отримують у вигляді спиртів, диметилового ефіру, аміаку та інших синтетичних палив залежно від вибираного виду каталізатора. 4. Спосіб за пп. 1 і 3, який відрізняється тим, що як носії каталізатора використовують скляні кульки. 5. Спосіб за пп. 1, 3 і 4, який відрізняється тим, що для регенерації каталізатора використовують аерозольне середовище. 6. Спосіб за п. 1, який відрізняється тим, що при наявності в складі синтез-газу сірководню перед процесом каталізу його очищають від сірки. 7. Спосіб за пп. 1 і 2, який відрізняється тим, що пару, утворену в теплообміннику, використовують для вироблення електроенергії і направляють на змішування із сировиною. 8. Спосіб за п. 1, який відрізняється тим, що процес отримання синтез-газу і переробки його в рідке паливо проводять в замкнутому циклі без шкідливих викидів в атмосферу. 3 UA 83768 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10B 49/14, C10J 3/06, C10G 1/08

Мітки: палива, замкнутому, вуглеводневої, отримання, сировини, спосіб, циклі, рідкого

Код посилання

<a href="https://ua.patents.su/6-83768-sposib-otrimannya-ridkogo-paliva-iz-vuglevodnevo-sirovini-v-zamknutomu-cikli.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі</a>

Попередній патент: Спосіб хірургічного лікування бульозної хвороби легенів

Наступний патент: Тонкошаровий відстійник

Випадковий патент: Спосіб експрес-діагностики, корекції функціональних змін організму людини та пристрій для його здійснення