Спосіб сушіння зернових матеріалів

Номер патенту: 84734

Опубліковано: 25.10.2013

Автори: Близнюк Матвій Ярославович, Нечепоренко Сергій Анатолійович, Павленко Володимир Сергійович, Цуркан Олег Васильович

Формула / Реферат

Спосіб сушіння зернових матеріалів, який полягає у тому, що зерновий матеріал висушують в U-подібній вібруючій сушильній камері з перфорованим дном, при цьому перемішують його по перфорованим поверхням при проходженні крізь нього агента сушіння, який відрізняється тим, що спосіб виконують у два етапи - на першому зерновий матеріал завантажують у вібруючий циліндричний бункер, з вертикальною геометричною віссю, конусна розвантажувальна поверхня котрого виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка, нерухомо з'єднана з бункером, з утворенням порожнини для подачі озоно-повітряної суміші, причому внутрішню порожнину вібруючого циліндричного бункера, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу і приводять вібруючий циліндричний бункер у коливальний рух, а у внутрішню порожнину вібруючого циліндричного бункера подають озоно-повітряну суміш з температурою 18…25 °C, концентрацією озону 1,0…0,1 г/м3 і експозицією 5,0…15,0 хвилин, при яких зерновий матеріал попередньо підсушують, а на другому етапі зерновий матеріал із вібруючого циліндричного бункера подають всередину U-подібної вібруючої сушильної камери з перфорованим дном, нахиленим в один бік, під яким утворена порожнина для подачі агента сушіння, при цьому U-подібну вібруючу сушильну камеру, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу, приводять її у коливальний рух і подають всередину U-подібної вібруючої сушильної камери агент сушіння з температурою 25…85 °C, в залежності від необхідних, наперед заданих, значень кінцевої вологості зернового матеріалу, окрім того відпрацьовану озоно-повітряну суміш із вібруючого циліндричного бункера подають, з метою деструкції озону, у трубопровід з агентом сушіння, котрий направляють в U-подібну вібруючу сушильну камеру.

Текст

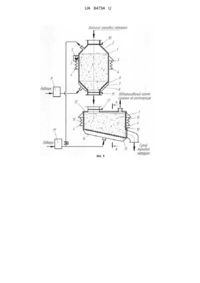

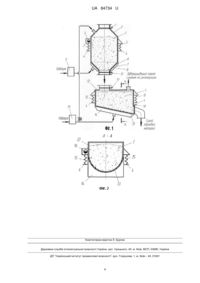

Реферат: Спосіб сушіння зернових матеріалів включає висушування зернового матеріалу в U-подібній вібруючій сушильній камері з перфорованим дном. При цьому перемішують його по перфорованим поверхням при проходженні крізь нього агента сушіння. При цьому спосіб виконують у два етапи, на першому зерновий матеріал завантажують у вібруючий циліндричний бункер, з вертикальною геометричною віссю. Конусна розвантажувальна поверхня котрого виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка з утворенням порожнини для подачі озоно-повітряної суміші. Причому внутрішню порожнину вібруючого циліндричного бункера, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу і приводять вібруючий циліндричний бункер у коливальний рух, а у внутрішню порожнину вібруючого циліндричного бункера подають озоно-повітряну суміш. На другому етапі зерновий матеріал із вібруючого циліндричного бункера подають всередину U-подібної вібруючої сушильної камери з перфорованим дном, нахиленим в один бік, під яким утворена порожнина для подачі агента сушіння. При цьому U-подібну вібруючу сушильну камеру, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу, приводять її у коливальний рух і подають всередину U-подібної вібруючої сушильної камери агент сушіння. Відпрацьовану озоно-повітряну суміш із вібруючого циліндричного бункера подають у трубопровід з агентом сушіння, який направляють в U-подібну вібруючу сушильну камеру. UA 84734 U (12) UA 84734 U UA 84734 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до сушіння зернових матеріалів і може бути використана у сільському господарстві, переробній, харчовій та інших галузях промисловості. Відомий спосіб сушіння зернових матеріалів (патент Росії RU 2422741 СІ, Бюл. №18, 27.06.2011 p.), який полягає у тому, що матеріал висушують у два етапи. На першому етапі його подають безперервним потоком зверху донизу у бункер, де зерновий матеріал перемішують та продувають високотемпературним агентом сушіння. На другому етапі зерновий матеріал подають з першого у другий бункер де його перемішують та продувають низькотемпературною озоно-повітряною сумішшю. Відпрацьовану озоно-повітряну суміш повертають у трубопровід з високотемпературним агентом сушіння, котрий подають у перший бункер. У цьому трубопроводі, завдяки високій температурі, проходить деструкція озону, а озоно-повітряна суміш стає безпечною для обслуговуючого персоналу. Недоліком способу є обробка зернового матеріалу озоно-повітряною сумішшю на другому етапі, а на першому етапі використовують високотемпературний агент сушіння. Така послідовність сушіння зернового матеріалу не сприяє високій інтенсивності процесу, оскільки озоно-повітряна суміш більше ефективна на вологому зерновому матеріалі, ніж на підсушеному. Невідомо, як зерновий матеріал перемішують у бункерах, а це не сприяє рівномірній обробці всіх зерен матеріалу. Відомий конвективний спосіб сушіння насіння (патент України на корисну модель № 34508, Бюл. № 15, 11.08.2008 p.), який виконують на установці, котра містить підсушувач у вигляді вібраційного конвеєра та сушарку у вигляді вертикально розташованого теплоізольованого корпусу, вертикальної труби, перфорованої у нижній частині, до якої закріплена за гвинтовою лінією перфорована напрямна, до зовнішнього торця якої нерухомо закріплена перфорована обичайка. Вертикальна труба, уміщена коаксіально відносно теплоізольованого корпусу. Установка містить також патрубки підведення і відведення теплоносія, вузли для завантаження і розвантаження продукту. Насіння подають на верхній виток перфорованої напрямної і відводять його з нижнього витка. Теплоносій подають у нижню частину вертикальної труби і відводять його з верхньої частини теплоізольованого корпусу. Недоліком способу є недостатня інтенсивність конвективного способу сушіння насіння, що гальмує його застосування у промислових умовах для сушіння зернових матеріалів. Спосіб не дає можливості знезаражувати поверхню зерен зернових матеріалів і сприяти підвищенню їх якості з точки зору стимулювання росту і розвитку насіння. Найбільш близьким до того, що заявляється, за технічною суттю та результатом, що досягається, є спосіб сушіння (патент України на корисну модель 48697, Бюл. № 6, 25.03.2010 p.), який полягає у тому, що зерновий матеріал переміщують по перфорованим поверхням при проходженні крізь нього агента сушіння. Зерновий матеріал розміщують в U-подібній вібруючій сушильній камері з перфорованим дном. При значеннях вологості зернового матеріалу більше 30 % агент сушіння з температурою +30 °C подають зверху донизу крізь перфоровану бокову поверхню пустотілого циліндра, шар матеріалу, перфороване днище сушильної камери і відсмоктують його з дифузора. При значеннях вологості зернового матеріалу менше 30 % агент сушіння з температурою +50 °C подають знизу догори, крізь перфороване днище сушильної камери і крізь аеровіброкиплячий шар матеріалу, котрий висушують до стандартизованих значень вологості. Недоліком способу є недостатня інтенсивність конвективного способу сушіння насіння, яку недостатньо підвищують і вібраційні процеси у матеріалі. Спосіб не дає можливості знезаражувати поверхню зерен зернових матеріалів і сприяти підвищенню їх якості з точки зору стимулювання росту і розвитку насіння. В основу корисної моделі поставлена задача підвищення інтенсивності процесу сушіння зернових матеріалів, за рахунок поєднання попереднього їх підсушування озоно-повітряною сумішшю з конвективним способом сушіння. В задачу корисної моделі також входить і знезараження поверхні зерен зернових матеріалів і сприяння підвищенню їх якості, з точки зору стимулювання росту і розвитку насіння. Поставлену задачу вирішують тим, що спосіб виконують у два етапи - на першому зерновий матеріал завантажують у вібруючий циліндричний бункер, з вертикальною геометричною віссю, конусна розвантажувальна поверхня котрого виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка, нерухомо з'єднана з бункером, з утворенням порожнини для подачі озоно-повітряної суміші, причому внутрішню порожнину вібруючого циліндричного бункера, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу і приводять вібруючий циліндричний бункер у коливальний рух, а у внутрішню порожнину вібруючого циліндричного бункера подають озоно3 повітряну суміш з температурою 18…25 °C, концентрацією озону 1,0…0,1 г/м і експозицією 1 UA 84734 U 5 10 15 20 25 30 35 40 45 50 55 60 5,0…15,0 хвилин, за яких зерновий матеріал попередньо підсушують, а на другому етапі зерновий матеріал із вібруючого циліндричного бункера подають всередину U-подібної вібруючої сушильної камери з перфорованим дном, нахиленим в один бік, під яким утворена порожнина для подачі агента сушіння, при цьому U-подібну вібруючу сушильну камеру, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу, приводять її у коливальний рух і подають всередину Uподібної вібруючої сушильної камери агент сушіння з температурою 25…85 °C, в залежності від необхідних, наперед заданих, значень кінцевої вологості зернового матеріалу, окрім того відпрацьовану озоно-повітряну суміш із вібруючого циліндричного бункера подають, з метою деструкції озону, у трубопровід з агентом сушіння, котрий направляють в U-подібну вібруючу сушильну камеру. На фіг. 1 зображено принципову схему, на фіг. 2-переріз А-А на фіг. 1, які реалізують спосіб, що заявляється, сушіння зернових матеріалів. На кресленнях показані зерновий матеріал 1, вібруючий циліндричний бункер 2, з вертикальною геометричною віссю, який за допомогою пружних підвісок 3 змонтований на нерухомій рамі 4 і оснащений вібратором 5. Конусна розвантажувальна поверхня 6 вібруючого циліндричного бункера 2 виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка 7, нерухомо з'єднана (з'єднання на кресленні не показані) з бункером 2, з утворенням порожнини 8 для подачі озоно-повітряної суміші, котру утворюють за допомогою генератора озону 9. Для герметизації внутрішньої порожнини вібруючого циліндричного бункера 2, із завантаженим зерновим матеріалом 1, застосовують шибери 10,11 з боків завантаження і розвантаження зернового матеріалу 1 (фіг. 1). U-подібна вібруюча сушильна камера 12 з перфорованим дном 13, нахиленим в один бік, під яким утворена порожнина 14 для подачі агента сушіння, за допомогою пружних підвісок 15 змонтована на нерухомій рамі 4 і оснащена вібратором 16 (фіг. 2). Для герметизації U-подібної вібруючої сушильної камери 12, із завантаженим зерновим матеріалом 1, застосовують шибери 17,18 з боків завантаження і розвантаження зернового матеріалу 1. Для утворення агента сушіння використовують калорифер 19. Спосіб здійснюють наступним чином. Спосіб виконують у два етапи - на першому зерновий матеріал 1 завантажують у вібруючий циліндричний бункер 2, з вертикальною геометричною віссю, конусна розвантажувальна поверхня 6 котрого виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка 7, нерухомо з'єднана з бункером 2, з утворенням порожнини 8 для подачі озоно-повітряної суміші, котру утворюють за допомогою генератора озону 9. Для герметизації внутрішньої порожнинний вібруючого циліндричного бункера 2, із завантаженим зерновим матеріалом 1, застосовують шибери 10,11 з боків завантаження і розвантаження зернового матеріалу 1. Включають вібратор 5, котрий за допомогою пружних підвісок 3, змонтованих на нерухомій рамі 4, приводить у коливальний рух вібруючий циліндричний бункер 2, разом із завантаженим у нього зерновим матеріалом 1. Включають генератор озону 9, котрий з повітря утворює озоно-повітряну суміш, яку крізь порожнину 8 і перфоровану конусну розвантажувальну поверхню 6 подають у внутрішню порожнину вібруючого циліндричного бункера 2 (фіг. 1). Параметри озоно-повітряної суміші-температура 3 18…25 °C, концентрація озону 1,0…0,1 г/м . Ця суміш проходить крізь аеровіброкиплячий шар зернового матеріалу 1 з експозицією 5,0…15,0 хвилин, за якої зерновий матеріал 1 попередньо підсушується. На другому етапі зерновий матеріал 1 із вібруючого циліндричного бункера 2 подають всередину U-подібної вібруючої сушильної камери 12 з перфорованим дном 13, нахиленим в один бік, під яким утворена порожнина 14 для подачі агента сушіння. U-подібну вібруючу сушильну камеру у 12 із завантаженим зерновим матеріалом 1 герметизують шиберами 17,18 з боків завантаження і розвантаження зернового матеріалу 1. Включають вібратор 16, котрий за допомогою пружних підвісок 15, змонтованих на нерухомій рамі 4, приводить у коливальний рух U-подібну вібруючу сушильну камеру у 12 разом із зерновим матеріалом 1 (фіг. 2). Включають калорифер 19, котрий утворює агент сушіння з температурою 25…85 °C, котрий подають всередину U-подібної вібруючої сушильної камери 12. Агент сушіння з температурою 25…85 °C, залежно від необхідних, наперед заданих, значень кінцевої вологості зернового матеріалу 1, з порожнини 14 проходить крізь перфороване днище 13 і аеровіброкиплячий шар зернового матеріалу 1, чим завершує процес сушіння зернового матеріалу 1. Відпрацьовану озоно-повітряну суміш із вібруючого циліндричного бункера 2 подають, з метою деструкції озону, у трубопровід з високотемпературним агентом сушіння, котрий направляють в U-подібну вібруючу сушильну камеру 12. Відпрацьований агент сушіння із U-подібної вібруючої сушильної камери 12 відводять на регенерацію з повторним його використанням. Після завершення процесу сушіння піднімають шибер 18 і зерновий матеріал 1 2 UA 84734 U 5 10 15 20 розвантажують із U-подібної вібруючої сушильної камери 12. Подалі цикл сушіння повторюють. Підвищення інтенсивності процесу сушіння зернового матеріалу 1 досягають за рахунок поєднання підсушування вологого зернового матеріалу 1 низькотемпературною озоноповітряною сумішшю, а потім досушування його високотемпературним агентом сушіння. Завдяки тому, що вібруючий циліндричний бункер 2 та U-подібна вібруюча сушильна камера 12, разом із зерновим матеріалом 1, приводяться у коливальний рух вібраторами відповідно 5 і 16, всі зерна матеріалу отримують рівномірну обробку, як озоно-повітряною сумішшю, так і агентом сушіння. Проведені дослідження [1] встановили, що використання озону у складі сушильного агенту, на першому етапі сушіння забезпечує підвищення інтенсивності процесу сушіння зернових матеріалів 1, завдяки безпосередньому біохімічному впливу на зерновий матеріал 1, поліпшує транспорт вологи та газів із внутрішніх шарів зерен. Тому доцільно використовувати озон на початковому етапі сушіння, щоб до моменту біохімічного етапу масообміну зерно опинилося в сушарці у зоні основного сушіння. У результаті біохімічних реакцій окислення озоном зерен матеріалу, утворюються нові хімічні елементи, які є природними антисептиками і біологічними стимуляторами росту і розвитку зерен. Отже спосіб дозволяє виконати і другу частину поставленої задачі - знезараження поверхні зерен зернових матеріалів 1 і сприяння підвищенню їх якості, з точки зору стимулювання росту і розвитку насіння. Джерела інформації: 1. Перспективы использования озона в биоэнергетических процессах сушки и сохранности растительных материалов. Т.П. Троцкая, И.Е. Голубец, "Гродненский государственный аграрный университет" Г.Гродно, Республика Беларусь, А.А. Литвинчук, А.М. Миронов, В.М. Грищук, "НПЦ НАН Беларуси по продовольствию" г. Минск, Республика Беларусь. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 40 45 Спосіб сушіння зернових матеріалів, який полягає у тому, що зерновий матеріал висушують в Uподібній вібруючій сушильній камері з перфорованим дном, при цьому перемішують його по перфорованим поверхням при проходженні крізь нього агента сушіння, який відрізняється тим, що спосіб виконують у два етапи - на першому зерновий матеріал завантажують у вібруючий циліндричний бункер, з вертикальною геометричною віссю, конусна розвантажувальна поверхня котрого виконана перфорованою, а навколо неї еквідистантно розташована конусна обичайка, нерухомо з'єднана з бункером, з утворенням порожнини для подачі озоно-повітряної суміші, причому внутрішню порожнину вібруючого циліндричного бункера, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу і приводять вібруючий циліндричний бункер у коливальний рух, а у внутрішню порожнину вібруючого циліндричного бункера подають озоно-повітряну суміш з 3 температурою 18…25 °C, концентрацією озону 1,0…0,1 г/м і експозицією 5,0…15,0 хвилин, при яких зерновий матеріал попередньо підсушують, а на другому етапі зерновий матеріал із вібруючого циліндричного бункера подають всередину U-подібної вібруючої сушильної камери з перфорованим дном, нахиленим в один бік, під яким утворена порожнина для подачі агента сушіння, при цьому U-подібну вібруючу сушильну камеру, із завантаженим зерновим матеріалом, герметизують шиберами з боків завантаження і розвантаження зернового матеріалу, приводять її у коливальний рух і подають всередину U-подібної вібруючої сушильної камери агент сушіння з температурою 25…85 °C, в залежності від необхідних, наперед заданих, значень кінцевої вологості зернового матеріалу, окрім того відпрацьовану озоно-повітряну суміш із вібруючого циліндричного бункера подають, з метою деструкції озону, у трубопровід з агентом сушіння, котрий направляють в U-подібну вібруючу сушильну камеру. 3 UA 84734 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюTsurkan Oleh Vasyliovych, Blyzniuk Matvii Yaroslavovych

Автори російськоюЦуркан Олег Васильевич, Близнюк Матвей Ярославович

МПК / Мітки

МПК: F26B 17/26

Мітки: зернових, спосіб, сушіння, матеріалів

Код посилання

<a href="https://ua.patents.su/6-84734-sposib-sushinnya-zernovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння зернових матеріалів</a>

Попередній патент: Установка для сушіння зернових матеріалів

Наступний патент: Спосіб виробництва морозива на молочній основі з яблучним пюре

Випадковий патент: Спосіб електроіскрового зміцнення поверхонь деталей