Колонний реактор

Номер патенту: 85621

Опубліковано: 10.02.2009

Автори: Івонін Михайло Володимирович, Бойко Іван Васильович, Вигоняйло Олександр Іванович, Шукайло Борис Миколайович, Никитченко Володимир Степанович, Заволокін Василь Іванович

Формула / Реферат

1. Колонний реактор, який містить вертикальний корпус з патрубками входу вихідної сировини і виходу отриманих продуктів та розташовані в корпусі розподільчі елементи, який відрізняється тим, що розподільчі елементи виконані у вигляді плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів, і/або капсул, заповнених композиційним матеріалом та герметично закупорених.

2. Колонний реактор за п. 1, який відрізняється тим, що розподільчі елементи згруповані в секції, включаючі від одного до трьох регулярно розташованих шарів плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів; і/або від одного до трьох шарів капсул.

3. Колонний реактор за п. 1, який відрізняється тим, що розподільчі елементи виконані з матеріалу, який в робочому стані реактора не перешкоджає переходу енергії фазового перетворення від композиційного матеріалу до реакційного середовища, яке знаходиться у внутрішньому об'ємі реактора, та навпаки, переходу енергії хімічних перетворень, що проходять у реакційному середовищі, на композиційний матеріал.

4. Колонний реактор за п. 1 або 3, який відрізняється тим, що матеріалом, з якого виконані розподільчі елементи, є сталь, а композиційним матеріалом, яким заповнені розподільчі елементи, є суміш металів або їх сполук 2-5-ї груп п'ятого-шостого періодів ПСЕ Д.І. Менделєєва.

5. Колонний реактор за п. 1 або 2, який відрізняється тим, що корпус реактора додатково обладнаний щонайменше одним вікном, встановленим між розподільчими елементами або їх секціями, яке виконане з матеріалу, що пропускає світловий потік з найменшими втратами, зокрема із скла.

6. Колонний реактор за п. 1 або 5, який відрізняється тим, що він додатково обладнаний щонайменше одним джерелом світлового потоку, що направляє світловий потік у внутрішній об'єм реактора через вікно, встановлене в корпусі реактора між розподільчими елементами або їх секціями.

7. Колонний реактор за п. 6, який відрізняється тим, що джерелом світлового потоку є світловод або лампа.

Текст

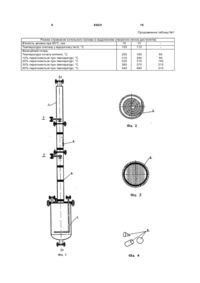

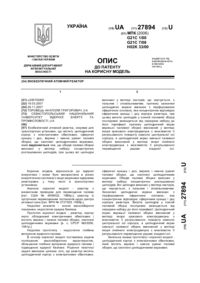

1. Колонний реактор, який містить вертикальний корпус з патрубками входу ви хідної сировини і виходу отриманих продуктів та розташовані в корпусі розподільчі елементи, який відрізняється тим, що розподільчі елементи виконані у вигляді плоскопаралельних змійовикових тр уб і/або плоскопаралельних циліндрів, і/або капсул, заповнених композиційним матеріалом та герметично закупорених. C2 2 UA 1 3 85621 рівноваги хімічних реакцій, законом розподілу компонентів між фазами і правилом фаз. Реактори для проведення гетерогенних процесів в системі газ-рідка фаза або рідка-тверда фаза є типовими апаратами в яких здійснюють також фізичні масообмінні процеси та операції - фізичну абсорбцію і десорбцію, випарювання, дистиляцію і ректифікацію, промивку газів, теплообмін а також хемосорбційні процеси [1]. Відома ректифікаційна колона, яка включає куб-випарювач, колону з внутрішніми розподільчими елементами і конденсатор. В процесі роботи колони пари, що утворюються у кубі випарювача проходять через колону знизу вверх, контактуючи з рідиною, що стікає вниз. Із колони пар поступає в конденсатор, звідки частина конденсату, що утворюється в конденсаторі, повертається на зрошення колони у вигляді флегми, а залишок є кінцевим продуктом - дистилятом. Флегма стікає вниз, контактує з паром і попадає в куб-випарювач, де знову випарюється. Внутрішні розподільчі елементи, призначені для контакту рідини і пари, являють собою тарілки різних конструкцій (ковпачкові, ситчаті, решетчаті) або насадки (кільця Рашига, сідла Берля, плоско-паралельні або трубчаті насадки). Насадочні колони з плоскопаралельною або трубчатою насадкою відносяться до плівкових колон. Вони мають високу продуктивність, невеликий гідравлічний опір, але по ефективності значно поступаються тарільчаним і навіть звичайним насадочним колонам [2]. Відомі трубчаті реактори, що працюють в режимі перемішування ідеального витискання з супротивним або прямоточним рухом фаз. Ці реактори використовуються переважно для процесів абсорбції, піролізу нафти і нафтопродуктів, полімеризації у газовій фазі. Трубча ті реактори характеризуються простотою конструкції, легкістю управління та регулювання режиму, але мають малу інтенсивність роботи [1]. Відомі високоефективні з хорошим управлінням пінні реактори та реактори з киплячим шаром твердого реагенту: зі звичайним киплячим або фонтануючим шаром, які працюють в режимі повного змішування з перехресним або прямоточним рухом фаз. Але такі реактори характеризуються високим споживанням енергії (1). Найбільш близьким за технічною сутністю і досягаємим результатом до запропонованого реактору є колонний реактор включаючий вертикальний корпус з патрубками входу ви хідної сировини і виходу отриманих продуктів та розташовані в корпусі розподільчі елементи. Розподільчими елементами є ковпачкові або ситчаті тарілки. Реактор характеризується середньою інтенсивністю роботи і працює в режимі ідеального витискування газу і повного змішування рідини. Забезпечує перехресний режим перемішування фаз на кожній тарілці та супротивний режим перемішування фаз по висоті реактора (1). Недоліком відомого реактора є недостатня інтенсивність його роботи і значне енергоспоживання, через недостатньо розвинуту поверхню контакту фаз та недостатню відносну швидкість 4 переміщення фаз особливо при роботі з рідинами, що мають значну густину та/або в'язкість, а також за наявності в реакційному середовищі твердих компонентів. В основу запропонованого винаходу поставлено задачу удосконалення відомого колонного реактора, в якому, шляхом нової форми виконання самих по собі відомих елементів та нового матеріалу, з якого виготовлені ці елементи, а також нового взаємозв'язку цих елементів з відомими елементами реактора, забезпечується можливість підвищення інтенсивності роботи реактора та зниження споживання енергії. Поставлена задача вирішується тим, що відомий колонний реактор, включаючий вертикальний корпус з патрубками входу вихідної сировини і виходу отриманих продуктів та розташовані в корпусі розподільчі елементи, відповідно до запропонованого винаходу, розподільчі елементи виконані у вигляді плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів, і/або капсул, заповнених композиційним матеріалом та герметично закупорених. Поставлена задача вирішується тим, що розподільчі елементи згруповані в секції, включаючи від одного до трьох регулярно розташованих шарів плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів; і/або від одного до трьох шарів капсул. Поставлена задача вирішується тим, що розподільчі елементи виконані з матеріалу, який в робочому стані реактора не перешкоджає переходу енергії фазового перетворення від композиційного матеріалу до реакційного середовища, яке знаходиться у вн утрішньому об'ємі реактора, та навпаки, переходу енергії хімічних перетворень, що проходять у реакційному середовищі, на композиційний матеріал. Поставлена задача вирішується також тим, що матеріалом з якого виконані розподільчі елементи є сталь, а композиційним матеріалом, яким заповнені розподільчі елементи є суміш металів або їх сполук 2-5-ї груп п'ятого-шостого періодів ПСЕ ім. Д.І. Менделєєва. Поставлена задача вирішується також тим, що корпус реактора додатково обладнаний щонайменше одним вікном, встановленим між розподільчими елементами або їх секціями, яке виконане з матеріалу що пропускає світловий потік з найменшими втратами, зокрема, із скла. Поставлена задача вирішується також тим, що реактор додатково обладнаний щонайменше одним джерелом світлового потоку, що направляє світловий потік у внутрішній об'єм реактора через вікно, встановлене в корпусі реактора між розподільчими елементами або їх секціями. Поставлена задача вирішується тим, що джерелом світлового потоку є світловід або лампа. Технічний результат запропонованого винаходу заключається в підвищенні інтенсивності роботи реактора та зниженні споживання енергії через розвинення міжфазної поверхні контакту і підвищення відносної швидкості переміщення фаз під дією безперервної зміни термодинамічних умов композиційного матеріалу у вн утрішньому об'ємі 5 85621 розподільчих елементів в процесі роботи реактора. Додатковий технічний результат запропонованого реактора з додатково встановленими в корпусі реактора вікнами для направлення світлового потоку від джерела енергії у внутрішній об'єм реактора заключається в підсиленні трансформації речовин реакційного середовища та зміні їх хімічного складу під дією енергії світлового потоку. Запропонована конструкція реактора дозволяє модифікувати процеси, що проходять в реакторі, таким чином, що при цьому здійснюється розвинення міжфазної поверхні контакту та підвищення відносної швидкості переміщення фаз, прискорюється трансформація речовин, зміна їх фізикохімічних властивостей та хімічного складу речовин, як в місці введення сировини, так і по висоті реактора, під дією енергії фазового перетворення при безперервній зміні термодинамічних умов композиційного матеріалу у вн утрішньому об'ємі розподільчих елементів: плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів, і/або капсул, та дії енергії світлового потоку. Утворюється замкнута система взаємовпливу енергії термодинамічних змін композиційного матеріалу на реакційне середовище і зворотний вплив енергії хімічних реакцій на композиційний матеріал, здійснюється прискорення досягнення рівноваги оборотних хімічних реакцій в усьому об'ємі реактора, розширення діапазону хімічних реакцій та їх поглиблення, що приводить до інтенсифікації процесів та обумовлює підвищення якості продуктів. Запропонована конструкція реактора дозволяє: - підвищити інтенсивність роботи реактору з одночасним зниженням споживання енергії; - знизити температурний режим здійснення процесів, що протікають в реакторі; - забезпечити саморегулювання оборотних реакційних систем; - підвищити вихід та якість продуктів, що утворюються. Наприклад, здійснення в запропонованому варіанті реактору технологічного процесу переробки мазуту дозволяє: - отримати котельне паливо - мазут з показниками якості, які відповідають вимогам специфікації (ДСТУ 4058-2001) для котельного палива марки М100; - додатково отримати 10-15 % легких та середніх дистилятів в режимі виробництва котельного палива; - додатково отримати 30-60 % легких та середніх дистилятів в режимі виробництва бітуму з показниками якості, які відповідають вимогам специфікації для бітумів нафтових дорожніх в'язких (ДСТУ 4044-2001) для марок БНД 90/130, БНД 60/90, при цьому отримати показник «Зчеплення зі склом» більше 90 %, а показник «Масова частка парафінів» на 10-50 % нижче, в порівнянні з аналогічними марками бітумів, отриманих по традиційним технологіям; - підвищити те хнологічність процесу переробки через забезпечення можливості зниження тем 6 ператури процесу, тиску, забезпечення саморегулювання протікання хімічних реакцій; - зменшити споживання енергії. Промислова реалізація технологічного процесу переробки мазуту в запропонованому колонному реакторі в блоках потужністю 0,5-1,0млн.т/рік дозволяє знизити капітальні витрати в 3-5 разів, а споживання енергії - в 5-10 разів. Відповідно до запропонованого винаходу колонний реактор в загальному вигляді включає: - вертикальний корпус з патрубками входу вихідної сировини і виходу отриманих продуктів; - розподільчі елементи, розташовані в корпусі і виконані у вигляді плоскопаралельних змійовикових тр уб і/або плоскопаралельних циліндрів, і/або капсул, заповнених композиційним матеріалом і герметично закупорених. Капсули виконані, переважно, у вигляді: кульок, циліндрів, конусів. Для виключення капілярних явищ, які спричинені впливом поверхневого натяжіння на утворення, рух та рівновісні форми поверхні розподілу фаз, а також спричинених молекулярними силами взаємодії рідкої фази та твердої стінки, один з лінійних розмірів капсули, наприклад діаметр кульки, діаметр циліндра або його висота, діаметр основи конуса або його висота, більше 30мм. Причому, розподільчі елементи згруповані в секції, що включають від однієї до трьох регулярно розташованих шарів плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів, і/або капсул. Групування розподільчих елементів в секції забезпечує конструктивне формування та роботу цих елементів як решітчатих і/або сітчатих тарілок і/або насадок. Розподільчі елементи виконані з матеріалу, який в робочому стані реактора не перешкоджає переходу енергії фазового перетворення від композиційного матеріалу до реакційного середовища, яке знаходиться у внутрішньому об'ємі реактора, та навпаки, переходу енергії хімічних перетворень, які проходять у реакційному середовищі, на композиційний матеріал. Зокрема, матеріалом з якого виконані розподільчі елементи можуть бути різні марки сталі, а композиційним матеріалом, яким заповнені розподільчі елементи є суміш металів або їх сполук 2-5-ї груп п'ятого-шостого періодів ПСЕ ім. Д.І. Менделєєва. Одним із варіантів реактора є реактор корпус якого додатково обладнаний одним або декількома вікнами, встановленими між розподільчими елементами або їх секціями, Вікна виконані з матеріалу що пропускає світловий потік з найменшими втратами, зокрема із термостійкого та хімічностійкого скла. В цьому варіанті реактор додатково обладнаний одним або декількома джерелами світлового потоку, що направляють світловий потік у вн утрішній об'єм реактора через вікна, встановлені в корпусі реактора між розподільчими елементами або їх секціями. Запропонований колонний реактор пояснюється кресленням: Фіг.1 - загальний вид реактора, розріз; Фіг.2 - розподільчий елемент у вигляді плоскопаралельної змійовикової труби; 7 85621 Фіг.3 - розподільчий елемент у вигляді плоскопаралельних циліндрів; Фіг.4 - розподільчий елемент у вигляді капсул. Колонний реактор включає: - вертикальний корпус 1 з патрубками 2 входу вихідної сировини та флегми, виходів 3, 4 отриманих продуктів; - розподільчі елементи 5, згруповані в секції включаючи від одного до трьох регулярно розташованих шарів плоскопаралельних змійовикових труб і/або плоскопаралельних циліндрів, і/або від одного до трьох шарів капсул, заповнених композиційним матеріалом і герметично закупорених; - вікна 6, встановлені в корпусі 1 та призначені для пропускання світлового потоку від джерела освітлення (на кресленні не показано) у внутрішній об'єм реактора. На кресленні Фіг.1 показаний також барботер 7, розміщений в нижній частині реактора та призначений для подання через нього інертного газу або водяної пари в реакційне середовище з метою його перемішування. На кресленнях Фіг.2, 3, 4 показані розподільчі елементи 5: у вигляді плоскопаралельної змійовикової труби (Фіг.2), у вигляді плоскопаралельних циліндрів (Фіг.3) та у вигляді капсул (Фіг.4). Розподільчі плоскопаралельні елементи, показані на Фіг.2, 3, виконані із стальних тр уб діаметром 8-20мм, з товщиною стінки 0,4-2мм, і зазором між витками змійовикової труби або між двома суміжними циліндрами 12-20мм. Капсули, показані на Фіг.4, виконані із сталі у вигляді: кульок, циліндрів або конусів, з товщиною стінок 0,4-2мм, з діаметром 40мм. Розподільчі плоскопаралельні елементи заповнені композиційним матеріалом, який являє собою суміш металів або їх сполук 2-5-ї груп п'ятогошостого періодів ПСЕ ім. Д.І. Менделєєва. Вікна виконані із термостійкого та хімічностійкого скла, яке пропускає світловий потік заданого діапазону. Робота реактора пояснюється конкретним прикладом здійснення технологічного процесу переробки атмосферних і вакуумних залишків нафти 8 - важкого мазуту з умовною в'язкістю при 80°С - 10 сек. в колонному реакторі діаметром 108 мм, висотою 2500мм, з розподільчими елементами у вигляді плоскопаралельних циліндрів 5 (Фіг.3), згрупованих в секції, включаючи два регулярно розташовані шари плоскопаралельних циліндрів. Секції розташовані в зоні введення сировини а також флегми і по всій висоті реактора. Розподільчі елементи - циліндри виконані з стальної труби діаметром 20мм, заповнені композиційним матеріалом із суміші металів, в % мас: олово 10, вісмут 28, свинець 27,5, кадмій 34,5, з інтервалом затвердіння 71-120°С, та після заповнення герметично закупорені. Технологічний процес переробки мазуту здійснюють при температурі 280-360°С. Приклад №1. 100л/годину мазуту під напором 5-150мм.вод.ст. з температурою 280-360°С подають у вищенаведений колонний реактор. В режимі отримання бітумів з верхньої частини реактора через верхній патрубок 3 і далі через конденсатор (на кресленні не показаний) відбирають близько 50 л/годину легких та середніх дистилятів а з нижньої частини через патрубок 4 відводять бітумну масу. Частина дистилятів повертається в реактор у вигляді флегми через боковий патрубок 2. В режимі отримання котельного палива з верхньої частини реактора відбирають близько 65 л/годину легких дистилятів а з низу реактора відводять котельне топливо - мазут топливний. Для виконання аналізів сировини і продуктів реакції проби мазуту відбирають з аналізної точки до реактора, проби продуктів реакції відбирають з аналізних точок на виході з реактора. Результати аналізів приведені в таблиці №1. Джерела інформації, прийняті до уваги при экспертизі: 1. Общая химическая технология, Изд-во «Высшая школа», М., 1977г, т. 1, с. 159, 161, 198. 2. Краткая химическая энциклопедия, Изд-во «Советская энциклопедия», М. 1965г, т. 4, с. 628632. Таблиця №1 Фактичні результати Продукти реакції Мазут Бітум Дистиляти Режим отримання бітумів (з відділенням утворених дистилятів) В'язкість умовна при 80°С, сек 10 275 Пенетрація при 25°С, 0,1мм 115 Температура розм'якшення по кільцю і шару, °С 43 Температура спалаху у відкритому тиглі, °С 120 240 Зчеплення зі склом, % 98 Масова частка парафінів, % 9,1 1,9 Фракційний склад: Температура початку кипіння °С 250 70 10% переганяється при температурі °С 310 200 20% переганяється при температурі °С 325 260 30% переганяється при температурі °С 365 325 50% переганяється при температурі °С 450 368 Найменування показників 9 85621 10 Продовження таблиці №1 Режим отримання котельного палива (з відділенням утворених легких дистилятів) В'язкість умовна при 80°С, сек 10 13 Температура спалаху у відкритому тиглі, °С 120 112 Фракційний склад: Температура почату кипіння, °С 250 180 10% перегоняється при температурі, °С 310 280 20% перегоняється при температурі, °С 325 310 30% перегоняється при температурі, °С 365 370 50% перегоняється при температурі, °С 440 480 65 90 150 215 310 11 Комп’ютерна в ерстка В. Клюкін 85621 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюColumn reactor

Автори англійськоюShukailo Borys Mykolaiovych, Ivonin Mykhailo Volodymyrovych, Zavolokin Vasyl Ivanovych, Boiko Ivan Vasyliovych, Nykytchenko Volodymyr Stepanovych, Vyhoniailo Oleksandr Ivanovych

Назва патенту російськоюКолонный реактор

Автори російськоюШукайло Борис Николаевич, Ивонин Михаил Владимирович, Заволокин Василий Иванович, Бойко Иван Васильевич, Никитченко Владимир Степанович, Выгоняйло Александр Иванович

МПК / Мітки

МПК: B01J 19/00, B01D 3/00

Код посилання

<a href="https://ua.patents.su/6-85621-kolonnijj-reaktor.html" target="_blank" rel="follow" title="База патентів України">Колонний реактор</a>

Попередній патент: Спосіб вимірювання середньоквадратичного значення напруги або струму (варіанти)

Наступний патент: Пусковий контейнер

Випадковий патент: Пристрій для завантаження шихти