Спосіб оцінки захисних властивостей покриттів на вуглецевих сталях і чавунах

Номер патенту: 86669

Опубліковано: 10.01.2014

Автори: Терещенко Василь Петрович, Стечишин Мирослав Степанович, Дзюб Олександр Григорович

Формула / Реферат

Спосіб оцінки захисних властивостей покриттів на вуглецевих сталях і чавунах, який включає отримання катодних поляризаційних кривих матеріалу покриття та встановленого потенціалу цього покриття на деталі (зразку) у цьому ж середовищі для знаходження сумарних корозійних струмів покриття, який відрізняється тим, що сумарні корозійні струми служать кількісною оцінкою захисних властивостей покриття (мікропористості та мікродефектів), а суцільність покриття оцінюють різницею потенціалів, отриманих в статиці на деталях (зразках) з покриттям і без нього.

Текст

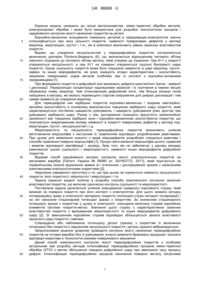

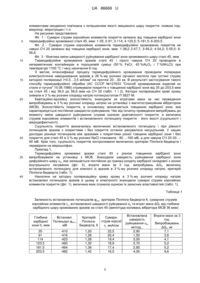

Реферат: UA 86669 U UA 86669 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металознавства, хіміко-термічної обробки металів, електроіскрової обробки і може бути використана для розробки технологічних процесів і неруйнівного контролю якості нанесених покриттів на деталі. Корозійно-механічне зношування поверхонь деталей в середовищах-електролітах значно інтенсифікується при несу цільності покриття, наявності поверхневих дефектів у вигляді мікропор, мікротріщин, пустот і т.ін., які в комплексі визначають рівень захисних властивостей покриття. Відомо, що утворення несуцільностей у термодифузійних покриттях контролюється величиною критерію Піллінга-Бедворта (К), що визначається відношенням питомого об'єму хімічного з'єднання до питомого об'єму металу, який утворює це з'єднання. При К1 на поверхні утворюються суцільні безпористі шари покриття. Однак суцільність покриття може бути порушена наявністю в шарі мікропор, пустот, каверн та інших мікродефектів, які різко знижують втомні характеристики і зносостійкість зміцнених поверхневих шарів металів особливо при їх контакті з корозійно-активними середовищами [1]. При формуванні покриття в дифузійній зоні виникають дефекти кристалічної ґратки - вакансії і дислокації. Перерозподіл концентрації надлишкових вакансій і їх скупчення в певних місцях обумовлює появу мікропор. Чим інтенсивніший дифузійний потік, тим більша різниця полів напружень в матриці, які можуть перевищити стартові напруження для джерел дислокацій і тим самим привести до утворення мікропор. Для термодифузій них карбідних покриттів корозійно-механічна і зокрема кавітаційноерозійна зносостійкість в основному визначається товщиною карбідного шару покриття, який характеризується постійною швидкістю руйнування, і швидкість руйнування різко зростає при руйнуванні карбідного шару. Разом з тим, дослідження показують відсутність прямолінійної залежності між товщиною карбідної зони і корозійно-механічною зносостійкістю покриттів, що пояснюється неврахуванням впливу наявності в покритті поверхневих дефектів у вигляді пор, мікротріщин, пустот, несуцільностей і.т.д. Мікропористість та несуцільність термодифузійних покриттів визначають шляхом виготовлення мікрошліфів з наступним їх травленням відповідно розробленими реактивами. При цьому для виявлення кожного з видів мікродефектів розроблені спеціальні реактиви і способи травлення поверхні мікрошліфів [1]. Процес виготовлення мікрошліфів досить тривалий і вимагає відповідної кваліфікації і досвіду. Крім того, він не забезпечує у даному випадку комплексної оцінки суцільності і мікропористості, наявності інших мікродефектів дифузійних покриттів. Відомий спосіб неруйнівного експрес контролю якості електролітичних покриттів на металевих виробах [Патент України № 56980 кл. G01N27/72, 2011], який ґрунтується на порівняльному аналізі відхилення кривих φ-τ еталонних і досліджуваних зразків з нанесеними комплексними електролітичними покриттями [2]. Недоліком наведеного прототипу є те, що при цьому не оцінюється наявність несуцільності покриття, його пористості, мікропустот і мікротріщин і т.ін. Задача корисної моделі полягає в розробці способу комплексного контролю захисних властивостей покриттів, що включає одночасно контроль суцільності та мікропористості. Поставлена задача досягається шляхом знаходження сумарного корозійного струму, який виникає на поверхні покриття при його контакті з електролітом. Для цього знімали катодну поляризаційну криву в електроліті матеріалу покриття (потенціал-струм катодної поляризації) і на неї наносили стаціонарний потенціал зразка з покриттям. За значенням стаціонарного потенціалу зразка з покриттям у цьому ж електроліті, знаходили величину струмів корозійних елементів системи покриття-метал. Значення цього струму є характеристикою захисних властивостей покриття з врахуванням мікропористості та інших мікродефектів дифузійного шару [2]. Зі зменшенням корозійних струмів відповідно збільшуються захисні властивості захисного шару покриття і навпаки. Співпадання або наближення потенціалу деталі (зразка) з покриттям із величиною потенціалу без покриття є свідченням несуцільності покриття і деталь (зразок) вибраковуються. Запропоноване рішення дозволяє проводити контроль якості нанесених термодифузійних покриттів на готових виробах без їх руйнування, вчасно виявляти браковану продукцію і вносити відповідні корективи в технологічні режими поверхневого зміцнення. Даний спосіб комплексного контролю якості термодифузійних покриттів є особливо актуальним при розробці методів інтенсифікації термодифузійних процесів хіміко-термічної обробки (ХТО) з метою збільшення товщини дифузійного шару при зменшенні часу процесу дифузії. Інтенсифікація термодифузійних процесів насичення поверхні металу легуючими 1 UA 86669 U 5 10 15 20 25 30 35 40 елементами неодмінно пов'язана з погіршенням якості зміцненого шару покриття: появою пор, мікропор, мікротріщин і т.п. На рисунках представлено: Фіг. 1 - Сумарні струми корозійних елементів покриття залежно від товщини карбідної зони термодифузійно хромованої сталі 45, мкм: 1-35; 2-91; 3-114; 4-123,5; 5-181,5; 6-203,5. Фіг. 2 - Сумарні струми корозійних елементів термодифузійно хромованих покриттів на чавуні СЧ 20 залежно від товщини карбідної зони, мкм: 1-38;2 2-47,7; 3-49,2; 4-54,2; 5-55,5; 656,6. Фіг. 3 - Кінетика зміни швидкості руйнування карбідної зони хромованого шару сталі 45, мкм. Термодифузійне хромування зразків сталі 45 і сірого чавуна СЧ 20 проводили в негерметичних контейнерах в порошковій суміші (50 % FeCr, 43 %Аl2О3 і 7 %NH4Cl) при температурі 1100 °C і часу насичення 6 год. З метою інтенсифікації процесу термодифузійного хромування проводили попереднє електролітичне наводнювання зразків в 26 %-му розчині сірчаної кислоти при густині струму 2 катодної поляризації і=0,5…3,5 мА/мм на протязі 20…30 хв. В результаті застосування такого способу термодифузійної обробки (АС СССР №127633 "Способ хромирования изделий из стали и чугуна" 15.08.1986) отримували покриття з товщиною карбідної зони від 35 до 203,5 мкм на сталі 45 і від 38,0 до 56,6 мкм на СЧ 20 (табл. 1 і 2). Катодні поляризаційні криві хрому знімали в 3 %-му розчині хлориду натрію потенціостатом П 5827-М. Кавітаційно-ерозійну зносостійкість знаходили за втратами маси за час проведення випробовувань в 3 %-му розчині хлориду натрію на установці з магнітострикційним вібратором (МСВ). Зносостійкість покриття, в основному, визначається товщиною карбідної зони, яка характеризується постійною швидкістю руйнування. Час від початку проведення випробувань до моменту зміни швидкості руйнування служив оцінкою довговічності покриття, а величина струмів корозійних елементів і встановленого потенціалу покриття - його якості (суцільності і мікродефектності). Суцільність покриття визначалась величиною встановленого потенціалу і при рівності потенціалів зразків з покриттями і без покриття останнє рахувалося несуцільним. У наших дослідах різниця потенціалів між зразками з покриттями різної товщини карбідної зони і без покриття для сталі 45 в 3 %-му розчині NaCl становила - 80…-160 мВ, а для чавуна СЧ 20-30…90 мВ. Крім того, суцільність покриттів контролювали величиною критерію Піллінга-Бедворта і перевіряли на мікрошліфах. Приклад 1. Термодифузійно хромовані зразки сталі 45 з різною товщиною карбідної зони випробовували на установці з МСВ. Знаходили швидкість руйнування карбідної зони дифузійного шару υp, яка залишається постійною до границі розділу карбідної складової з зоною внутрішнього легування (фіг. 3), втрати маси за 3 год. випробувань ΔGз, величину встановленого потенціалу для кожного із зразків в 3 %-му розчині хлориду натрію, критерій Піллінга-Бедворта (табл. 1). Наносячи на катодну поляризаційну криву хрому в 3 %-му розчині хлориду натрію встановлені потенціали зразків в цьому ж електроліті знаходили сумарні струми корозійних елементів покриття (фіг. 1), величина яких служила оцінкою їх захисних властивостей (табл. 1). Таблиця 1 Залежність встановлених потенціалів φвст. критерію Піллінга-Бедворта К, сумарних струмів корозійних елементів i, встановленої швидкості руйнування υp та втрат маси ΔGз від глибини карбідного шару хромованих зразків на сталі 45 (амплітуда коливань вібратора МСВ 36 мкм) Глибина карбідної зони h, мкм 35 91 114 123.5 181.5 203.5 Сумарн. Встановл. Критерій струм корозії Потенціал φвст, ПіллінгамВ Бедворта, К і, мкА/см -410 -416 -423 -460 -464 -482 1,20 1,26 1,28 1,30 1,36 1,42 22,5 20,4 19,4 18,9 17,4 16,5 2 Встановлена швидкість руйнування υp, мг/год., 2,90 1,50 2,00 2,70 2,85 4,05 Втрати маси за 3 год. Випробовувань ΔGз, мг 7,1 3,6 4,1 5,2 5,2 9,6 UA 86669 U 5 10 15 Аналіз отриманих даних (табл. 1) показує, що із збільшенням товщини карбідної зони захисні властивості покриття покращується. Струми корозійних елементів покриття зменшуються з 22,5 до 16,5 мкА/см. Разом з тим, швидкість руйнування υ p і втрати маси ΔG, покриттів з карбідною зоною більше 114…123,5 мкм вищі порівняно з покриттями меншої товщини, що пояснюється наявністю, як показав металографічний аналіз мікрошліфів, значної кількості мікротріщин. Очевидно, при кавітаційному руйнуванні захисні властивості покриттів мають менший вплив, аніж наявність мікротріщин, які різко знижують втомну міцність покриття. Являючись центрами росту втомних магістральних тріщин при циклічному мікроударному навантаженні. Приклад 2. Результати експериментальних досліджень термодифузійно хромованих зразків сірого чавуна СЧ20 та струми корозійних елементів покриття наведені в табл. 2. Аналіз отриманих даних також показує, що з збільшенням товщини карбідної зони, захисні властивості покриття зростають. При збільшенні товщини карбідної зони з 38 до 56,6 мкм струми корозійних 2 елементів покриття зменшилися з 31,4 до 28 мкА/см , а довговічність зростає в 1,4 рази при зменшенні втрат маси ΔG3 в 3,6 і швидкості руйнування в 2,2 рази. Таблиця 2 Залежність встановлених потенціалів φвст критерію Піллінга-Бедворта К, сумарних струмів корозійних елементів i, встановленої швидкості руйнування υp та втрат маси ΔGз від глибини карбідного шару хромованих зразків на чавуні СЧ20 (амплітуда коливань вібратора МСВ 36 мкм) Глибина карбідної зони h, мкм 38 47.7 49.2 52.2 55.5 56.6 20 25 30 Сумарн. Встановл. Критерій струм корозії Потенціал φвст, Піллінга2 мВ Бедворта, К і, мкА/см -590 -576 -560 -541 -535 -532 1,27 1,30 1,32 1,34 1,36 1,39 31,4 30,5 29,6 28,5 28,2 28,0 Встановлена швидкість руйнування υp, мг/год., 2,0 1,0 1,0 0,9 0,9 0,9 Втрати маси за 3 год. випробовувань ΔGз, мг 5,1 2,9 2,8 2,4 2,0 1,4 Таким чином, запропонований спосіб контролю суцільності і мікропористості покриттів дозволяє кількісно оцінити захисні властивості покриттів (за величиною сумарного струму корозійних елементів системи покриття - метал), що дозволяє вчасно вибраковувати деталі з несу цільними покриттями вносити корективи в технологічні режими нанесення покриттів з метою отримання якісних покриттів. Кількісна оцінка захисних властивостей покриттів дозволяє розробляти методи оцінки та прогнозування довговічності покриттів залежно від характеристик зовнішнього навантаження, виду навантаження (кавітація або тертя в середовищахелектролітах), виду середовища. Джерела інформації: 1. Беккерт М. Способы металлографического травления / М. Беккерт, X. Клемм. - М.: Металлургия, 1988.-400 с. 2. Розенфельд И.Л. Электрохимический метод определения защитных свойств гальванических покрытий / И.Л. Розенфельд, Л.В. Фролова // В сб. Новые методы исследования коррозии металлов. - М.: Наука, 1973. С. 103-108. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 Спосіб оцінки захисних властивостей покриттів на вуглецевих сталях і чавунах, який включає отримання катодних поляризаційних кривих матеріалу покриття та встановленого потенціалу цього покриття на деталі (зразку) у цьому ж середовищі для знаходження сумарних корозійних струмів покриття, який відрізняється тим, що сумарні корозійні струми служать кількісною оцінкою захисних властивостей покриття (мікропористості та мікродефектів), а суцільність покриття оцінюють різницею потенціалів, отриманих в статиці на деталях (зразках) з покриттям і без нього. 3 UA 86669 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStechyshyn Myroslav Stepanovych, Tereschenko Vasyl Petrovych, Dziub Oleksandr Hryhorovych

Автори російськоюСтечишин Мирослав Степанович, Терещенко Василий Петрович, Дзюб Александр Григорьевич

МПК / Мітки

МПК: G01N 27/72

Мітки: покриттів, вуглецевих, властивостей, чавунах, сталях, спосіб, захисних, оцінки

Код посилання

<a href="https://ua.patents.su/6-86669-sposib-ocinki-zakhisnikh-vlastivostejj-pokrittiv-na-vuglecevikh-stalyakh-i-chavunakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки захисних властивостей покриттів на вуглецевих сталях і чавунах</a>

Попередній патент: Пристрій генерування

Наступний патент: Пристрій для очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів

Випадковий патент: Двополярний ключ