Спосіб очистки залізної руди від миш’яку та фосфору

Номер патенту: 87951

Опубліковано: 25.08.2009

Автори: Ільяшов Михайло Олександрович, Ковзун Ігор Григорович, Вітер Валерій Григорійович, Проценко Ірина Тимофіївна, Юшков Євген Олександрович, Ульберг Зоя Рудольфівна, Філатов Юрій Васильович, Воловик Володимир Петрович

Формула / Реферат

1. Спосіб очистки залізної руди від миш’яку та фосфору, що включає подрібнення руди, попередній випал, вилуговування миш’яку та фосфору розчином неорганічного реагенту та відділення рідкої фази від твердої, який відрізняється тим, що подрібнену руду додатково змішують з вуглецевим відновником та карбонатним шламом, виконують попередній випал суміші у кисневмісному середовищі, а одержаний продукт охолоджують водою або водним розчином лугу і піддають магнітному збагаченню в присутності водного розчину неорганічного реагенту.

2. Спосіб очистки за п. 1, який відрізняється тим, що випал суміші виконують при співвідношенні вуглецевого відновника, карбонатного шламу та руди відповідно (8-12):(1,5-2,5):100.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що як вуглецевий відновник використовують торф або вугілля, або кокс.

4. Спосіб за пп. 1 або 2, який відрізняється тим, що як карбонатний шлам беруть шлам, який одержують після фільтрування водного розчину суміші вапна та соди.

5. Спосіб за п. 1, який відрізняється тим, що у процесі змішування суміші додатково додають хлористий натрій або морську воду.

6. Спосіб за п. 1, який відрізняється тим, що процес вилуговування виконують 8-12 % розчином з фільтрату карбонатного шламу, в перерахунку на одержаний гідроксид натрію, при початковій температурі 90-105 °С, без подальшого підігріву.

7. Спосіб за п. 1, який відрізняється тим, що процеси змішування суміші та вилуговування виконують розчином вапна та соди у межах мольного співвідношення 0,95:(1-1,1), відповідно.

8. Спосіб за п. 6, який відрізняється тим, що розчин гідроксиду натрію готують на морській воді.

9. Спосіб за п. 4, який відрізняється тим, що суміш вапна та соди готують на морській воді.

Текст

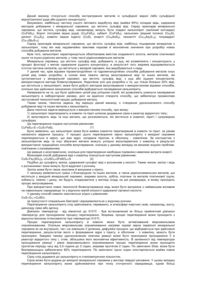

1. Спосіб очистки залізної руди від миш’яку та фосфору, що включає подрібнення руди, попередній випал, вилуговування миш’яку та фосфору розчином неорганічного реагенту та відділення рідкої фази від твердої, який відрізняється тим, що подрібнену руду додатково змішують з вуглецевим відновником та карбонатним шламом, виконують попередній випал суміші у кисневмісному середовищі, а одержаний продукт охолоджують водою або водним розчином лугу і піддають магні C2 2 87951 1 3 гійного переділу. Серед таких типів руд найбільш привабливі некондиційні руди, переважно осадочного типу, кількість яких в світових запасах наближується до 20%, та увесь час зростає. Тому переробка таких руд становить актуальну проблему, хоч і складну, з додатковими витратами, але це себе виправдовує у зв’язку із зростанням вартості металургійної сировини та його дефіцитності. Крім того, можливі технології, в яких одночасно витягаються рідкісні та коштовні компоненти, такі, як леговані метали, цинк, свинець, бром, срібло, золото, родій та ін. У зв'язку з цим, розвиваються хімічні технології не тільки в металургії рідких та кольорових металів, а й у чорній металургії, які уявляють інтерес не тільки для України, але й для Росії, Японії, США, Китаю, Германії, Бразилії, Франції, Італії, Великобританії, Індії, Чехії, Канади, Румунії, Південної Кореї, Польщі, Австралії, Нідерландів, Словаччини та ін. держав. Було встановлено, що при хімічній переробці руд фосфор, миш'як та ванадій видаляються спільно, це також відомо з аналізу залізних, силікатних та інших мінералів, при цьому видаляються та концентруються також рідкісні та коштовні елементи [Гиллебранд В. Ф. и др. Практическое руководство по неорганическому анализу, Москва, Химия, 1966, стр.1111]. Цей факт послужив причиною зростаючого інтересу до хімічної переробки залізних, марганцевих та інших руд, з метою видалення з них небажаних домішок миш'яку, фосфору, цинку, свинцю, силікатів та ін. Зазвичай перероблюють руду з вмістом заліза 30-48мас. %, миш'яку 0,1-0,4мас. %, а фосфору 0,5-1,0мас. %. Такі руди містять ооліти та цементуючу масу, до їх складу входять гідрогетит, гетит, магнетит, феримонтморилоніт, фосфати (апатит, вивіаніт та ін.), миш'яковміщуючі мінерали (реальгар, аурипигмент, мискипель, скородит та ін.), силікати (польові шпати, кварц та ін.), які знаходяться у тонкому зрощуванні з домішками та з мінімальними розмірами часток до 0,05-2мкм і максимальними - до 0,05мм. Механічними способами не вдається видалити домішки до допущених значень, а тому застосовують гідрометалургійні технології видалення миш'яку та фосфору. Відомий спосіб очистки залізної руди від миш'яку та фосфору, в якому подрібнену руду до крупності 0,05-0,5мм обробляють 0,5-2% розчином сірчаної кислоти, при високих співвідношеннях рідкої та твердої (Р:Т) фаз протягом 10-25 годин, з наступним іонообмінним витяганням домішок з розчину [Патент Франції №1 505 100, кл. С22В 3/06, опублікований 1963p.] Недоліками відомого способу є довготривалість процесу та велика кількість рідкої фази, що потребує значного об’єму апаратури. Відомий також спосіб вилучення фосфору із залізної руди разом із сіркою шляхом змішування з 6-7% соди, нагрівання до 300°С та промивання суміші гарячою водою [Патент США №3.928 024, кл. С22В1/11, опублік. 1975p.]. 87951 4 До недоліків відомого способу відноситься незначне вилучення (до 10-30%) від вмісту в руді фосфору, миш’яку та ін. домішок. Відомий також спосіб видалення миш'яку з арсенопиритних руд, що передбачає попередню активацію руди помелом в планетарному млині при прискоренні 40-50g протягом 5-30 хвилин з наступним вилуговуванням миш’яку 2%-ним розчином лугу, при співвідношенні Т:Р=1:10, протягом 48 годин [Т. С. Сыртланова и др. Известия СО АН СССР, сер. Хим. Наук, 1979, вып. 3, №7, стр.5055]. У відомому способі досягається висока ступінь вилуговування миш’яку, але спосіб може бути застосований тільки для піритних руд, довготривалість способу потребує значних витрат лугу (20% від маси руди) та дозволяє отримати вилугований матеріал з вмістом миш’яку від 0,22 до 1,5%. Таким чином, методи, що використовують низькі температури обробки та низькі концентрації кислоти й лугу, не ефективні, а тому використовують більш жорсткі умови хімічної та термічної обробок 40-50%-ним лугом в автоклавах при температурі 125-140°С, або сірчаною кислотою з концентрацією 60-70% при температурі 95-100°С [8 Международный конгресе по обогащению полезных ископаемых, т.2, Ленинград, «Механобр», 1969г.]. Однак у відомому способі значні витрати реагентів приводять до неекономічності та хімічної небезпеки процесу. Відомий спосіб очистки руди від фосфору окислювальним випалом при температурі 800-1000°С протягом 1 години, вилуговуванням 49%-ною сірчаною або азотною кислотою при співвідношенні Т:Р=1:1-1:2, при температурі 20-50°С на протязі 23 годин [Патент РФ №2 184 158, кл. С22В1/11, опублікований 27.06.2002]. До недоліків відомого способу відносяться відносно високі втрати заліза, які складають 4-8%, висока хімічна активність розчинів, що викликає корозію апаратури. Найбільш близьким за технічною сутністю до способу, що заявляється, є спосіб очистки залізної руди від миш'яку та фосфору, що включає подрібнення руди, попередній випал при температурі 500-600°С протягом 1-1,5 години, вилуговування з обпаленої руди миш'яку та фосфору сірчаною кислотою (100-150% від стехіометрії по відношенню до фосфору), при температурі 60-80°С, Т:Р=1:31:5 та терміні вилуговування 2-3 години [Р.Д. Дукино, В. М. Энгланд. Фосфор в железных рудах Хемерслейского хребта, Австралийский институт горного дела (Austral, IMM) 1997, №5, стр.197-202]. Недоліками відомого способу є низьке вилучення миш'яку (до 30%) та фосфору (до 60%), низький вміст заліза в концентраті залізної руди, неможливість витягання з руди цинку та свинцю, а також корисних та рідкісних елементів, значні витрати кислоти та лугу. В основу винаходу поставлене завдання удосконалення способу очистки залізної руди від миш'яку та фосфору, в якому змішування подрібненої руди з вуглецевим відновником та карбонатним шламом, виконання попереднього випалу суміші в 5 кисневовміщуючому середовищі, охолодження отриманого продукту водою або водним розчином та піддання магнітному збагаченню в присутності водного розчину неорганічного реагенту забезпечують отримання кондиційних за вмістом миш'яку та фосфору концентратів залізних руд, цим забезпечується підвищення вмісту заліза при низькому вмісті миш'яку та фосфору, можливість додаткового витягання шкідливих для металургійного процесу цинку та свинцю, а також корисних та рідкісних елементів, зменшення витрат кислоти та лугу. Поставлене завдання вирішується тим, що в способі очистки залізної руди від миш'яку та фосфору, що включає подрібнення руди, попередній випал руди, вилуговування з випаленої руди миш’яку та фосфору розчином неорганічного реагенту та відділення рідкої фази від твердої, згідно з винаходом передбачені наступні відміни: - подрібнену руду змішують з вуглецевим відновником та карбонатним шламом; - виконують попередній випал суміші в кисневовміщуючому середовищі; - отриманий продукт охолоджують водою або водним розчином лугу; - піддають магнітному збагаченню в присутності водного розчину неорганічного реагенту. Крім того, випал суміші виконують при співвідношенні вуглецевого відновника карбонатного шламу та руди відповідно (8:12):(1,5-2,5):100; в якості вуглецевого відновника використовують торф, вугілля або кокс; в якості карбонатного шламу беруть шлам, що отриманий після фільтрування водного розчину суміші вапна та соди; у процесі змішування суміші додають хлористий натрій або морську воду; процес вилуговування виконують 8-12%-ним розчином з фільтрату карбонатного шламу в перерахунку на гідроксид натрію, при початковій температурі 90-105°С без подальшого підігріву; процеси змішування суміші та вилуговування виконують розчином вапна і соди у межах мольного співвідношення 0,95:(1-1,1), відповідно; розчин гідроксиду натрію готують на морській воді; розчин вапна та соди готують на морській воді. Сутність винаходу пояснюється технологічною схемою збагачення залізної руди та залізного концентрату з лужним витягненням миш'яку та фосфору та частковим витягненням ванадію. Спосіб виконують наступним чином. Залізну руду подрібнюють та. змішують з вуглецевим відновником і карбонатним шламом. В якості вуглецевого відновника беруть торф, вугілля або кокс, причому змішують його з карбонатним шламом та рудою у співвідношенні (8-12):( 1,5-2,5): 100, а в якості карбонатного шламу беруть шлам, що отриманий після фільтрування водного розчину суміші вапна та соди. У процесі охолодження і змішування випалу із суміші руди, відновника та карбонатного шламу додають лужний розчин або розчин, що утворюється після змішування суспензії вапна у воді або морській воді з розчином соди, при мольному співвідношенні 0,95: (1-1,1). Це співвідношення визначається тим, що чистота технічних продуктів складає звичайно 95%, це особливо ва 87951 6 жливо для соди, через те, що її недостача приводить до неповного розкладання Са(ОН)2, що погіршує процес вилуговування. При використанні розчину вапна та соди утворюється розчин лугу за реакцією: Са (ОН)2 + Na2CO3 = СаСО3 + 2NaOH, після фільтрування високодисперсний СаСО3 з домішками Na2CO3 та NaOH вводять у шихту, що сприяє утворенню в ній змішаних натрійкальцієвих фосфатів та арсенатів, розчинних в лужних розчинах. Використання соди у процесі складає 100%. Попередній окислювальний випал шихти із суміші руди, вуглецевого відновника, узятого у кількості 8-12% від маси руди, та хлористого натрію (повареної солі) - (0,5-2%) виконують в атмосфері топкових газів при температурі 805-900°С протягом 1-1,5 годин. Гарячу воду скидають у 812% розчин лугу таким чином, щоб температура суспензії була близька до температури кипіння, а співвідношення Т:Р=1:1-1:1,2. Інтервал вмісту відновника (в перерахунку на вуглець) 8-12мас. % визначається тим, що при його вмісті менше ніж 8мас. % - відновлення протікає не повністю, а при вмісті - більш високому, ніж 12мас. % погіршуються економічні показники. Проведення випалу в окислювальній атмосфері топкових газів та відновлювання у масі руди дозволяють забезпечити протікання реакцій: (1) As2S3 + С + 5О2 ®As2O3 +3SO2 +CO 6FeAsS + С + 15O2 ®2Fe3O4 + 3As2O3 +6SO2 (2) +CO (3) 6FeAsO4 +C + 9O2 ®2Fe3O4 + 3 As2O3 + CO Утворений при цьому As2O3 сублімує з структури мінералів на поверхню оксидів заліза, де хемосорбується. Під час наступної лужної обробки миш’як у вигляді арсенітів натрію переходить до розчину. Якщо проводити випал в окислювальному середовищі, реакції протікають аналогічно хімічним реакціям (1), (2) без участі вуглецю, а реакція (3) стає неможливою. Вилуговування скородиту (FeAsO4×2Н2О), через його низьку розчинність у малоконцентрованому (8-12%) лугу, не протікає повністю, а значна частина-миш'яку не переходить у розчин. Руду після випалу скидають в лужний розчин, з якого ведуть магнітне збагачення руди. Цим досягається використання тепла гарячої шихти для підігріву лужного розчину до температури, що близька до температури кипіння розчину, а також виконання вилуговування одночасно з магнітним збагаченням, що виключає необхідність повторного нагріву шихти (магнітне збагачення), а потім нагрів для вилуговування. Крім того, встановлено, що витримка випалу у малолужній воді (при попередньому магнітному збагаченню) зменшує вихід арсену й фосфору у водні розчини. Різке охолодження (гартування) випаленої шихти від температури випалу до температури кипіння розчину шляхом скидання випаленого матеріалу в лужний розчин, або поливу його водою після вивантаження з печі, приводить до збере 7 ження спроможності розчинятися у воді утворених при високих температурах змішаних натрійкальцієвих та натрій-залізистих фосфатів і метафосфатів. Швидке охолодження під час контакту матеріалу з водою аналогічним чином впливає на розчинність сполук арсену та фосфору, а також приводить до розтріскування та руйнування агрегатів частинок та створення у їхній структурі внутрішньої системи крупних транспортних пор, що полегшує наступний процес видалення миш'яку та фосфору розчинами лугу або кислоти. Мокре магнітне збагачення проводять таким чином, щоб термін вилуговування складав 1-3 години, а кінцева температура - 20-50°С. Магнітний продукт та хвости збагачення відфільтровують, промивають об’ємом води, достатнім для витіснення об'єму лугу, зв'язаного у пористому просторі кеку (магнітного та немагнітного). Фільтрат та промивну воду після лужного обробляння змішують і направляють на хімічне осадження солей миш'яку, фосфору, ванадію та інших елементів, в залежності від вихідного складу руди. Фільтрат направляють на вилуговування нових порцій випаленої руди. Відділені від фільтрату кеки промивають технічною або морською водою. Промивні води направляють на охолодження гарячої випаленої руди, яку вивантажують з печі, а утворену пару конденсують в теплообміннику, конденсат направляють на остаточне промивання кеків до рН промивної води 7,5-8,0. Немагнітний кек (хвости) скидають у відвал або переробляють, наприклад, у будівельні матеріали, або фосфатні добрива. Кек на фільтрі, після магнітного збагачення, промивають при низькій швидкості фільтрації 12%-ним розчином сірчаної або азотної кислоти таким чином, щоб тривалість контакту кислого розчину та кеку складала 15-30 хвилин, а рН фільтрату, що витікає, дорівнювала 6,5-7. Кек промивають на фільтрі об’ємом води, який дорівнює об'ємові води, зв'язаної у пористому просторі кеку. Фільтрат та промивну воду після кислотної обробки змішують та направляють на видалення солей миш'яку, фосфору, ванадію, хрому, нікелю, брому та інших елементів (в залежності від складу руди). Магнітний концентрат при необхідності додатково направляють на кричний процес, де додатково видаляють до 40% миш'яку та до 30% фосфору від залишеного у концентраті. Фосфор міститься в рудах, переважно у формі вівіаніту (FеРО4 апатиту, фосфориту (Са3(РО4)2), а також, за останніми даними, вавеліту (AlFe(PO4)2). Повне руйнування таких мінералів в присутності SiO2 відбувається при температурі 1500°С з утворенням парів фосфору та шлаку (силікату кальцію), але Р2О5 випаровується вже при 185°С, а при більш високих температурах (>800°С) структура фосфатів схильна до "розхитування", що полегшує протікання реакцій з NaCl та вуглецем, наприклад: (4) FePO4+С+NaCl+ H2O®FeNaPO3+HCl+CO2 (5) FeAsO4+С+NaCl+H2O®FeNaAsO3+HCl+CO2 Утворений метафосфат двовалентного заліза в лужному розчині, під дією процесів гідратації, переходить у водорозчинну форму, під час гідролі 87951 8 зу останньої фосфорна кислота зв'язується лугом, переходячи у розчин в формі метафосфату натрію. Необхідна присутність у складі шихти невеликої кількості NaCl, який є каталізатором (мінералізатором) процесів (4) та (5), та який доцільно уводити разом з морською водою, особливо, якщо родовище руди знаходиться поблизу моря, наприклад, руда Керченського басейну. Але збільшення вмісту NaCl більш ніж на 2% приводить до спікання шихти вище 800°С, що ускладнює процес вилуговування. Нижче приводяться приклади виконання способу шляхом випал-магнітного збагачення та обробки в лужному, а потім і в кислому середовищах та кричного процесу з використанням двох типів руди Киз-Аульського родовища Керченського басейну: - жовто-бура, тобто табачна глиниста бідна руда №1, що містить (мас.%) СаО=1,9; SiO2=41,4; AІ2O3=8,8; Mn=0,4; Fe=29,8; As=0,09; P=1,05; V=0,01; - бура залізо-марганцева руда №2, що містить (мас.%): СаО=2,5; SiO2=7,1; AІ2O3=4,1; Mn=12,3; Fe=39,1; As=0,33; P=0,58; V=0,001. Руди не можуть збагачуватися гравітаційним методом через взаємопророщування нанометрових частинок залізооксидних та силікатних мінералів, тому у дослідах використовувались руди без гравітаційного збагачення. Приклад 1 Готували 10%-ний розчин лугу шляхом змішування 200см3 водного розчину соди (25,5г) з 18,5г вапна, яке вміщує 95мас. % Са(ОН)2 - мольне співвідношення Ca(OH)2:Na2CO3=0.95:1. Розчин (200см3) відділили від осадку (25г СаСО3 + 1г Na2CO3 + 0,8г NaOH), осадок додали до 200г руди №2, в яку ввели 2г (1мас. %) NaCl та 16г (8мас. %) коксу. Шихту в шамотовому тиглі помістили у муфельну піч в атмосфері топкових газів після згоряння вугілля, що містять кисень. Муфельну піч нагріли за 30 хвилин від 600°С до 805°С, витримали 1 годину. Випал з температурою 500°С всипали у 200см3 розчину 10%-ного лугу до кипіння розчину. Гарячу суспензію перемішували протягом 3 годин (через 3 години температура суспензії склала 25°С). Відділили магнітні частки (77%) від немагнітних (23%). Отримали після промивання магнітної та немагнітної суспензій 200см3 лужного розчину з солями миш’яку, фосфору та ванадію. Після осаджування вапном з розчину виділили осадок (2,2г), що вміщує (мас.%): Са=20,6; V=0,62; Mn=5,6; Fe=2,0; Ni=0,03; Cu=0,02; Ge=0,005; As=8,1; Br=0,65; Sr=9,3; Ag=0,075 P=10,2. Магнітну фракцію (154г) промили на фільтрі 200см3 1%-ної H2SO4. Отриманий фільтрат обробляли вапном і отримали 9,6г осаду, вміщуючого (мас.%): Са=5,6; V=0,32; Cr=0,26; Mn=21,8; Fe=0,2; Zn=0,12; As=17,4; Br=0,95; Sr=3,3; P=21,3. Отримали 151г промитого концентрату, вміщуючого (мас.%): Са=0,59; Ті=0,31; V=0,0005; Mn=15,5; Fe=51,1; As=0,015; Sr=0,45; Y=0,06; Ρ=0,20. До концентрату додали 15мас. % коксу та нагріли у відновлювальному середовищі до 9 87951 1300°С. Після розділення неметалевої та металевої частин, отримали крицю з вмістом Fe=79,6мас. %; As=0,004мас. %; P=0,12мас. %; V=0,001мас. % та загальним виходом - 81мас. %. Решта прикладів виконання способу очистки залізної руди від миш’яку та фосфору наведені в таблиці 1, де зазначені склад вуглецевого віднов 10 ника та випал суміші у кисневовміщуючому середовищі, в таблиці 2 - вихід випаленої руди та її склад після магнітного збагачення і кричного процесу. Крім того, в таблицях наведений приклад (№0) виконання способу деарсенізації - дефосфорування руди у відповідності з прототипом. Таблиця 1 Вуглецевий відновник, % Температура Концентрація Концентрація Співвідношення №№ Руда Т:Р випалу H2SO4 NaOH, СаОН2 прикладів № руда торф кокс вугілля NaCl °С % % Na2CO3 0 №2 100 805 1:3 0,5 0 1 №2 91 8 1 805 1:1 1 12 0,95:1 2 №2 87 12 1 805 1:1 1 8 0,95:1 3 №2 89,5 10 0,5 900 1:1,2 1 10 1:1 4 №2 89 10 1 900 1:1 0,5 10 1:1,1 5 №2 88 10 2 900 1:1 0,5 10 0,95:1 6 №2 89 10 1 900 1:1 1 10 7 №1 89 10 1 900 1:1,2 1 10 8 №1 94 5 1 900 1:1,2 1 10 9 №1 89 10 1 615 1:1,2 1 10 10 №1 88 10 2 900 1:1,2 2 10 0,95:1 11* шлам 89,8 8,8 2 805 1:1,2 2 10 Таблиця 2 №№ прикладів 0 1 2 3 4 5 6 7 8 9 10 11* Вихід, мас.% 68 77 78 75 77 75 76 67 59 61 60 79 Після магнітного збагачення Fe, As, Р, мас. % мас. % мас. % 44,2 0.27 0,35 51,1 0,015 0,20 50,9 0,014 0,19 51,4 0,016 0,21 51,3 0,014 0,24 50,8 0,017 0,25 50,8 0,014 0,22 49,3 0,001 0,20 48,1 0,015 0,30 46,5 0,025 0,37 49,9 0,005 0,21 60,5 0,001 0,11 Вихід, мас.% 81 79 Після кричного процесу Fe, As, мас. % мас. % 79,6 0,004 74,2 0,000 Р, мас. % 0,12 0,13 де 11* - металургійний шлам, що містить (мас. %): Fe=44,3; SiO2=5,7; MgO=3,7; СаО=8,9; MnO=0,55; C=8,8; As=0,081; P=0,27; Zn=0,41; Pb=0,11. З аналізу результатів, що представлені в таблицях, можна зробити наступні висновки: оптимальна температура випалу 805-900°С, концентрація лужного розчину, у перерахунку на NaOH, 8-12%, концентрація кислоти до 2%. Збільшення температури вище 900°С приводить до непродуктивних витрат тепла, а підвищення концентрації кислоти та лугу вище 2% та 12%, відповідно, не приводить до покращення технологічних параметрів під час перевитрат реагентів. Крім того, при концентрації кислоти вище 2%, підсилюється вилуговування заліза, з цієї ж причини мінімальне співвідношення Т:Р=1:1,2, тому що при більших витратах рідини зростають й витрати реагентів. З прикладу 11* видно, що запропонованим способом можуть ефективно перероблятися й металургійні шлами (хвости збагачення), з яких вда ється, при умові отримання товарного продукту, витягати практично увесь миш’як та фосфор, а також цинк та свинець, крім того, у розчин можуть витягатися й корисні домішки (Сr, Ni, Cu, V, Ag та ін.), які потім можна витягати хімічними методами. Порівняння запропонованого способу з найближчим аналогом також показує, що у всіх випадках, крім прикладів 8 з низькою концентрацією лугу (5%) та 9 - з низькою температурою (615°С), досягаються кращі результати: витягання фосфору та миш'яку на 50-70% вище, а витрати реагентів такі ж як і в найближчому аналозі. Витрати лугу, хоч використовують його у вигляді 8-12%-них розчинів, також незначні, тому що після видалення миш’яку, фосфору, ванадію, цинку, свинцю та ін. з відпрацьованого лужного розчину, останній повертається в процес вилуговування, 11 87951 при цьому, луг втрачається тільки з промивними водами, але оскільки такі води надходять на охолодження випаленої шихти способом "гашення", луг з промивних вод знову надходить у процес. Дослідження довели, що природні втрати лугу за один цикл не перевищує 0,3-0,5%. Крім того, вартість лугу значно (у 1,5 рази) знижується за рахунок використання суміші вапна та соди, а шлам від їх взаємодії надходить у шихту для випалу. Слабокислотні та слаболужні розчини змішуються, що дає додаткове витягання рідкісних елементів (Ag, Rh та ін.), а стоки, за рахунок нейтралізаціїї, знешкоджуються. Таким чином, запропонований спосіб очистки залізної руди від миш’яку та фосфору володіє низкою переваг перед найближчим аналогом: 1. Отримується кондиційний продукт, що містить 60-80мас. % заліза з низьким вмістом миш’яку Комп’ютерна верстка Л. Купенко 12 (0,015мас. %) та фосфору (0,20-0,25мас. %), та з можливістю додаткового витягання шкідливих для металургійного процесу цинку та свинцю, а також корисних та рідкісних елементів (V, Ni, Cr, Zr, Cu, Ag та ін.); 2. Енерговитрати процесу не перевищують енерговитрат процесу магнітного збагачення, тому, що під час вилуговування використовують тепло магнетизуючого випалу; 3. Витрати кислоти та лугу незначні і виправдані техніко-економічно: розрахунки показують, що при оптимальних витратах реагентів, витягання із лугу ванадатів, фосфатів та арсенатів у тверді продукти дає прибуток до $3 на 1 тону руди. Зараз спосіб перевіряється у стендових умовах, з метою проектування промислової установки збагачення бідної руди одного з родовищ України, з продуктивністю до 6млн. тон на рік. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for purification of iron ore from arsenic and phosphorus

Автори англійськоюKovzun Ihor Hryhorovych, Ulberh Zoia Rudolfivna, Protsenko Iryna Tymofiivna, Filatov Yurii Vasyliovych, Iliashov Mykhailo Oleksandrovych, Volovyk Volodymyr Petrovych, Yushkov Yevhen Oleksandrovych, Viter Valerii Hryhorovych

Назва патенту російськоюСпособ очистки железной руды от мышьяка и фосфора

Автори російськоюКовзун Игорь Григорьевич, Ульберг Зоя Рудольфовна, Проценко Ирина Тимофеевна, Филатов Юрий Васильевич, Ильяшов Михаил Александрович, Воловик Владимир Петрович, Юшков Евгений Александрович, Витер Валерий Григорьевич

МПК / Мітки

Мітки: залізної, спосіб, фосфору, руди, очистки, миш'яку

Код посилання

<a href="https://ua.patents.su/6-87951-sposib-ochistki-zalizno-rudi-vid-mishyaku-ta-fosforu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки залізної руди від миш’яку та фосфору</a>

Попередній патент: Спосіб розпилення пестициду зі зменшеним знесенням аерозолю

Наступний патент: 4,3`-спіро[(2-аміно-3-ціано-4,5-дигідропірано[3,2-с]хромен-5-он)-5-метил-2`-оксіндол], який проявляє антигіпоксантну активність

Випадковий патент: Спосіб комплексного очищення трубопроводів