Збірна деформуюча прошивка для обробки отворів з накладенням поздовжніх ультразвукових коливань

Номер патенту: 89285

Опубліковано: 10.04.2014

Автори: Руткевич Володимир Степанович, Турич Валерій Володимирович

Формула / Реферат

Збірна деформуюча прошивка для обробки отворів з накладанням поздовжніх ультразвукових коливань, що містить стержень з опорним торцем і розміщені на ньому деформівні елементи і дистанційні втулки, контактуючі один з одним торцями, виконаними у вигляді зрізаних конусів, направлених своїми вершинами в сторону заднього торця прошивки, при цьому конусні торці всіх деформівних елементів, наступних за першим із них, розташовані зі сторони заднього торця прошивки, направлені своїми вершинами в сторону переднього торця, а контактуючі з ним торці дистанційних втулок і опорний торець стержня виконані з відповідними поверхнями, яка відрізняється тим, що деформуючі елементи розміщені один від одного на відстані, рівній чверті довжини звукової хвилі l в стержні, кожний середній із групи деформівний елемент розміщений на стержні в пучності напруг, причому робоча поверхня його виконана у вигляді конуса з кутом нахилу 5-8°, а на кожному із двох крайніх деформівних елементах групи на основі конічних робочих поверхнях виконана додаткова конічна поверхня, розміщена співвісно з основною і утворюючи додаткову робочу поверхню, при цьому кут нахилу твірної основної конічної поверхні рівний 0,5-2°, а кут нахилу твірної конічної поверхні рівний 2-5°, причому вершини конічних робочих поверхонь направлені в одну сторону.

Текст

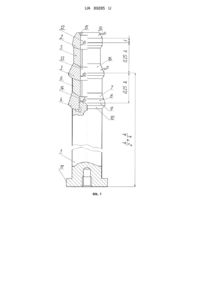

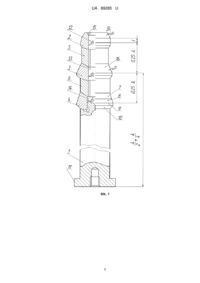

Реферат: UA 89285 U UA 89285 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до інструменту для обробки отворів з накладанням на інструмент поздовжніх ультразвукових коливань, а саме прошиванням і протягуванням і може найти застосування на машинобудівних підприємствах при обробці отворів. Відома збірна деформуюча прошивка для обробки отворів з накладанням поздовжніх ультразвукових коливань (Авторское свидетельство СССР № 772757, кл. В 23 D 43/02, 1979.), що містить стержень з опорним торцем і розміщені на ньому деформуючі елементи і дистанційні втулки, контактуючі один з одним торцями, виконаними у вигляді зрізаних конусів, направлених своїми вершинами в сторону заднього торця прошивки, при цьому конусні торці всіх деформуючих елементів, наступних за першим із них, розміщені зі сторони заднього торця прошивки, направлені своїми вершинами в сторону переднього торця, а контактуючі з ним торці дистанційних втулок і опорний торець стержня виконаний з відповідними поверхнями. При обробці такою прошивкою пластична зона в оброблюваній деталі навкруги кожного деформуючого елемента, крім першого і останнього, навантажується осьовими силами: розтягання - від попереднього деформуючого елемента і стискання - від наступного деформуючого елемента, що викликає збільшення кривизни осі отвору деталі. В основу корисної моделі поставлена задача - підвищення точності обробки шляхом зниження зусилля прошивання. Поставлена задача вирішується тим, що в збірній деформуючій прошивці для обробки отворів з накладанням поздовжніх ультразвукових коливань, деформуючі елементи розміщені один від одного на відстані, рівній чверті довжини звукової хвилі λ в стержні, кожний середній із групи деформівний елемент розміщений на стержні в пучності напруг, причому робоча поверхня його виконана у вигляді конуса з кутом нахилу 5-8°, а на кожному із двох крайніх деформівних елементах групи на основі конічних робочих поверхнях виконана додаткова конічна поверхня, розміщена співвісно з основною і утворюючи додаткову робочу поверхню, при цьому кут нахилу твірної основної конічної поверхні рівний 0,5-2°, а кут нахилу твірної додаткової конічної поверхні рівний 2-5°, причому вершини конічних робочих поверхонь направлені в одну сторону. На фіг. 1 показано деформуючу прошивку, загальний вид; на фіг. 2-4-схеми притирання торців деформуючих елементів і дистанційних втулок прошивки. Прошивка складається із стержня 1 (фіг. 1) на якому розміщена група із трьох деформуючих елементів 2-4. Деформуючі елементи розділені дистанційними втулками 5 і 6, контактуючі один з одним торцями, виконаними у вигляді зрізаних конусів, направлених своїми вершинами в сторону заднього торця прошивки, при цьому конусні торці всіх деформуючих елементів, які слідують за першим із них, розміщені зі сторони заднього торця прошивки, направленні своїми вершинами в сторону переднього торця, а контактуючі з ним торці дистанційних втулок і опорний торець стержня 1 виконані з відповідними поверхнями. Робочі поверхні деформуючих елементів 2 і 4 виконані у вигляді двох конічних поверхонь основної 7 і додаткової 8, циліндричної стрічки 9 і зворотного конуса 10, розміщеного зі сторони опорного торця 11. Середній деформуючий елемент 3 розміщений на стержні 1 прошивки в пучності напруг. Відстань між елементами 2 і 3, 3 і 4, виміряна між лініями перетину додаткових конічних поверхонь 8 з циліндричними стрічками 9, рівна чверті довжини ультразвукової хвилі λ в матеріалі стержня. Деформуючі елементи 2-4 посаджені на стержень 1 з натягом 0,010,02 мм, для чого на посадочній частині стержня 1 виконані циліндричні пояски 12-14, діаметр яких на 0,05-0,2 мм більше діаметра решти посадочної частини стержня 1. При цьому для зручності складання зовнішні діаметри d1, d2 і d3 поясків 12-14 збільшуються від пояска 12 до пояска 14. Набір деформуючих елементів 2-4 і дистанційних втулок 5 і 6 додатково закріплено на стержні 1 за допомогою пайки елемента 2 до стержня 1 твердим припоєм 15, наприклад срібним марки ПСр-40. Кут нахилу α утворений робочою конічною поверхнею 16 деформуючого елемента 3 рівний 5-8°, а кути нахилу α1 основних робочих конусів елементів 2-4 рівні 0,5-2°. Висота l робочих конусів деформуючих елементів 2 і 4 рівна ширині стрічки контакту деформуючого елемента з оброблюваною поверхнею. Кути нахилу α2 додаткових конусів 8 деформуючих елементів 2 і 4 рівні 3-5°. Складання деформуючої прошивки відбувається в наступні послідовності. Твердосплавним притиром 17 (фіг. 2) з використанням порошку карбіду кремнію зернистістю 7-10 мкм в гасі відбувається притирка торця 18 стержня 1 прошивки. Після чого, на технологічній оправці 19 (фіг. 3), відбувається також порошком карбіду кремнію в гасі притирка торця сталевої технологічної втулки 20 за допомогою твердосплавного притира 17. На технологічну оправку 19 (фіг. 4) насаджується набір деформуючих елементів 2-4, дистанційних втулок 5 і 6 і технологічна втулка 20. Алмазною пастою відбувається взаємна притирка торців деформуючих елементів і дистанційних втулок. Потім на стержень 1 напресовується деформуючий елемент 4, 1 UA 89285 U 5 10 15 20 25 30 насаджується втулка 6, напресовується елемент 3, насаджується втулка 5 і напресовується деформуючий елемент 2. Здійснюється припаювання деформуючого елемента 2 до стержня 1 срібним припоєм, наприклад, марки ПСр-40. Прошивка працює наступним чином. Деформуюча прошивка торцем 11 (фіг. 1) стержня 1 за допомогою різьбової шпильки приєднується через концентратор акустичних коливань до магнітострикційного перетворювача, наприклад, типу ПМС-15А-18, так, що торець 11 розміщений в пучності зміщень. В процесі прошивання отвору оброблюваної деталі ультразвукові коливання від перетворювача через концентратор, стержень 1, а також дистанційні втулки 5 і 6 передаються деформуючим елементам 2-4. При цьому деформуючий елемент 3 розміщений в пучності напруг (вузла зміщення), а деформуючі елементи 2 і 4 в пучностях зміщення. За рахунок того, що деформуючий елемент 3 розміщений на стержні в пучності напруг, робоча поверхня 16 виконана у вигляді конуса з кутом нахилу α, рівному 5-8°, і елемент 3 напресований на стержень 1, забезпечується максимальна дія ультразвуку на метал оброблюваної деталі в пластичні зоні навкруги деформуючого елемента 3, що веде до максимального зниження опору пластичному деформуванню метала в цій зоні. За рахунок того, що деформуючі елементи 2 і 4 розташовані в пучності зміщення, їх робоча поверхня виконана у вигляді подвійного конуса з кутом нахилу α 1 конуса 8, розміщеного у циліндричній стрічці 9, рівним 0.5-2° і висотою l, рівній ширині стрічки контакту деформуючого елемента з оброблюваною поверхнею, з кутом нахилу α 2, додаткового конуса 7, рівного 3-5°, і елементи 2 і 4 напресовані на стержень 1, то в процесі обробки цими деформуючими елементами забезпечується максимальне зменшення сили прошивання на цих елементах. Пластична зона навкруги деформуючого елемента 3 значно менша навантажується осьовими силами прошивання: розтягується - від деформуючого елемента 2 і стискається - від деформуючого елемента 4, а оброблювана деталь до пластичної зони навкруг деформуючого елемента 3 і після неї точно направляється робочими поверхнями з подвійними конусами робочих елементів 2 і 4. Отже, пластична зона навантажується правлячим моментом, що забезпечує отриманню в деталі після обробки отвору з малою кривизною осі і малим відхиленням геометричної форми отвору, забезпечує отримання отвору високої точності. Крім того, досягається значне зниження сили прошивання на деформуючих елементах 2 і 4 і пластична зона оброблюваної деталі навкруги деформуючого 3 навантажується цими силами, досягається значне зниження сили прошивання оброблюваної деталі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 Збірна деформуюча прошивка для обробки отворів з накладанням поздовжніх ультразвукових коливань, що містить стержень з опорним торцем і розміщені на ньому деформівні елементи і дистанційні втулки, контактуючі один з одним торцями, виконаними у вигляді зрізаних конусів, направлених своїми вершинами в сторону заднього торця прошивки, при цьому конусні торці всіх деформівних елементів, наступних за першим із них, розташовані зі сторони заднього торця прошивки, направлені своїми вершинами в сторону переднього торця, а контактуючі з ним торці дистанційних втулок і опорний торець стержня виконані з відповідними поверхнями, яка відрізняється тим, що деформуючі елементи розміщені один від одного на відстані, рівній чверті довжини звукової хвилі в стержні, кожний середній із групи деформівний елемент розміщений на стержні в пучності напруг, причому робоча поверхня його виконана у вигляді конуса з кутом нахилу 5-8°, а на кожному із двох крайніх деформівних елементах групи на основі конічних робочих поверхнях виконана додаткова конічна поверхня, розміщена співвісно з основною і утворюючи додаткову робочу поверхню, при цьому кут нахилу твірної основної конічної поверхні рівний 0,5-2°, а кут нахилу твірної конічної поверхні рівний 2-5°, причому вершини конічних робочих поверхонь направлені в одну сторону. 2 UA 89285 U 3 UA 89285 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюRutkevych Volodymyr Stepanovych

Автори російськоюРуткевич Владимир Степанович

МПК / Мітки

МПК: B23D 43/00

Мітки: деформуюча, прошивка, збірна, ультразвукових, поздовжніх, обробки, накладенням, коливань, отворів

Код посилання

<a href="https://ua.patents.su/6-89285-zbirna-deformuyucha-proshivka-dlya-obrobki-otvoriv-z-nakladennyam-pozdovzhnikh-ultrazvukovikh-kolivan.html" target="_blank" rel="follow" title="База патентів України">Збірна деформуюча прошивка для обробки отворів з накладенням поздовжніх ультразвукових коливань</a>

Попередній патент: Спосіб обробки отворів деталей пластичним деформуванням

Наступний патент: Теплоакумулятор з теплоізолюючою перегородкою

Випадковий патент: Склад суміші для вольфрамування виробів із ніобію і танталу