Спосіб обробки отворів деталей пластичним деформуванням

Номер патенту: 89284

Опубліковано: 10.04.2014

Автори: Турич Валерій Володимирович, Руткевич Володимир Степанович, Посвятенко Едуард Карпович

Формула / Реферат

1. Спосіб обробки отворів деталей пластичним деформуванням, при якому здійснюється осьове переміщення оправки з деформуючим елементом відносно оброблюваного отвору, а під зоною контакту деформуючого елемента з деталлю між посадочними поверхнями оправки і деформуючого елемента створюють радіальні напруги, який відрізняється тим, що для підвищення продуктивності праці і якості обробки за рахунок збільшення несучої здатності деформуючих елементів радіальні напруги створюють в процесі обробки між оправкою і деформуючим елементом, при цьому їх величина рівна або менша величини радіальних напруг, виникаючих в зоні контакту деформуючого елемента з деталлю.

2. Спосіб за п. 1, який відрізняється тим, що радіальна напруга між посадочними поверхнями деформуючого елемента і оправки створюють шляхом їх рівномірного нагріву при вході деформуючого елемента в отвір деталі до температури, яка не змінюється в процесі обробки

![]() ,

,

а при виході деформуючого елемента із отвору деталі оправку і деформуючий елемент охолоджують до температури

![]() ,

,

де ![]() - величина радіальних напруг в зоні контакту деформуючого елемента з деталлю;

- величина радіальних напруг в зоні контакту деформуючого елемента з деталлю;

![]() i

i ![]() - відповідно діаметри циліндричних посадочних поверхонь деформуючого елемента і оправки;

- відповідно діаметри циліндричних посадочних поверхонь деформуючого елемента і оправки;

![]() і

і ![]() - відповідно коефіцієнти лінійного розширення оправки і деформуючого елемента;

- відповідно коефіцієнти лінійного розширення оправки і деформуючого елемента;

![]() - величина натягу, з яким деформуючий елемент посаджений на оправку, рівна

- величина натягу, з яким деформуючий елемент посаджений на оправку, рівна ![]() ;

;

![]() - температура навколишнього середовища;

- температура навколишнього середовища;

![]() - коефіцієнт запасу міцності;

- коефіцієнт запасу міцності;

![]() - допустима напруга при розтяганні для матеріалу деформуючого елемента;

- допустима напруга при розтяганні для матеріалу деформуючого елемента;

![]() і

і ![]() - загальний коефіцієнт постелі і коефіцієнт постелі оправки відповідно рівна

- загальний коефіцієнт постелі і коефіцієнт постелі оправки відповідно рівна

![]() ,

,

![]()

де ![]() і

і ![]() - модуль пружності відповідного матеріалу деформуючого елемента та оправки;

- модуль пружності відповідного матеріалу деформуючого елемента та оправки;

![]() і

і ![]() - коефіцієнти Пуассона відповідно матеріалів деформуючого елемента і оправки;

- коефіцієнти Пуассона відповідно матеріалів деформуючого елемента і оправки;

![]() і

і ![]() - радіуси зовнішньої поверхні і отвору деформуючого елемента відповідно.

- радіуси зовнішньої поверхні і отвору деформуючого елемента відповідно.

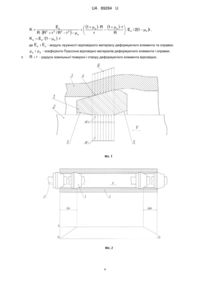

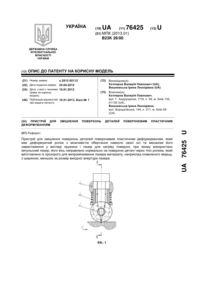

Текст

Реферат: UA 89284 U UA 89284 U 5 10 15 20 25 Корисна модель належить до металообробки, а саме до технологічних процесів обробки отворів деформуючим протягуванням і може бути використана при виготовленні деталей із важкооброблюваних матеріалів. Відомий деформуючий елемент протяжки [Авторское свидетельство СССР № 751528, кл. В 23 D 43/02, 1980], який виконано симетрично навантаженої форми. Отвір елемента зі сторони робочого конуса має конусну частину, розтруб якої направлений назовні. Висота цієї конусної частини рівна або менша відстані від торця елемента до зони контакту. Деформуючий елемент встановлюється на конусну оправку, причому більша основа оправки направлена в сторону руху протяжки, а кут конуса отвору деформуючого елемента повинен бути не менше ніж в 1,5 рази більше кута конуса оправки. Збільшуючи довжину дистанційних втулок і з допомогою спеціального різьбового з'єднання, деформуючий елемент завжди можна посадити на оправку без зазору або з необхідним натягом. При цьому контакт деформуючого елемента з оправкою здійснюється на певній ділянці. Ширина цієї ділянки визначається величиною натягу, з яким деформуючий елемент посаджений на оправку і збільшується за рахунок пружної деформації елемента під робочим навантаженням. Недоліком даного деформуючого елемента протяжки є складність виготовлення та важкість створювання натягу. В основу корисної моделі поставлена задача - підвищення продуктивності праці і якості обробки. Поставлена задача вирішується тим, що з метою підвищення продуктивності праці і якості обробки за рахунок збільшення несучої здатності деформуючих елементів, радіальні напруги створюють в процесі обробки між оправкою і деформуючим елементом, при цьому їх величина рівна або менша величини радіальних напруг, виникаючих в зоні контакту деформуючого елемента з деталлю. Pадіальну напругу між посадочними поверхнями деформуючого елемента і оправки створюють шляхом їх рівномірного нагріву при вході деформуючого елемента в отвір деталі до температури, яка не змінюється в процесі обробки q K de / Ee K a T0 , 0 d0 e de T1 30 а при виході деформуючого елемента із отвору деталі оправку і деформуючий елемент охолоджують до температури T2 де q T1 35 K d p e / E e K 0 K ЗП 0 d0 e d e T0 , - величина радіальних напруг в зоні контакту деформуючого елемента з деталлю; q K de / E e K a T0 i d 0 - відповідно діаметри циліндричних посадочних 0 d0 e de поверхонь деформуючого елемента і оправки; e і 0 - відповідно коефіцієнти лінійного розширення оправки і деформуючого елемента; - величина натягу, з яким деформуючий елемент посаджений на оправку, рівна d0 de 2 ; T0 - температура навколишнього середовища; K ЗП - коефіцієнт запасу міцності; 40 - допустима напруга при розтяганні для матеріалу деформуючого елемента; p K і K0 - загальний коефіцієнт постелі і коефіцієнт постелі оправки відповідно рівна K Ee 1 e R 1 e r Eo / 21 0 r 2 2 R R r / R r e r R , 2 2 K 0 E0 / 1 0 r де E e і E 0 - модуль пружності відповідного матеріалу деформуючого елемента та 1 UA 89284 U оправки; e і 0 - коефіцієнти Пуассона відповідно матеріалів деформуючого елемента і оправки; 5 10 15 R і r - радіуси зовнішньої поверхні і отвору деформуючого елемента відповідно На фіг. 1 показано схему навантажень на деформуючий елемент в процесі обробки отворів деталей пластичним деформуванням; на фіг. 2 - різні етапи обробки і діаграма температур нагріву і охолодження інструмента. Спосіб здійснюється наступним чином. Деформуючий елемент 1, посаджений на оправку 2 без зазору або з невеликим деформаційним натягом, переміщається в оброблювані деталі 3 зі швидкістю V в осьовому напрямку, зазначеному стрілкою. Посадка з деформаційним натягом призводить до виникнення на посадочні площадці деформаційних радіальних розтягуючих напружень Д, не представляючи небезпеки для деформуючого елемента, так як їх рівень на порядок нижче межі міцності на згин інструментального матеріалу. Для того, щоб посадка деформуючого елемента на оправку здійснювалась тільки під зоною 4 його контакту з деталлю, на поверхні отвору передбачені конусоподібні ділянки 5. В зоні 4 контакту деформуючого елемента з деталлю виникають радіальні напруження q , для компенсації яких в процесі обробки створюють термічне радіальне Т, Швидкості нагрівання Vнагр і охолодження Vохл інструмента, а також відстань ділянок Lвх і Lвих, на яких відбувається зміна температури інструмента від T0 до T1 і розтягуюче напруження 20 від T1 до T2 (фіг. 2), визначаються по наступним залежностям. Для деталей з кінцевою товщиною стінки LВИХ 1.37 t 0.7 d0.22 , де d t - товщина стінки деталі; - діаметр отвору деталі. LВХ LВИХ 25 де а 2tg , а - натяг на деформуючий елемент; - кут нахилу створюваного робочого конуса деформуючого елемента. Для деталей з безкінечною товщиною стінки LВХ 17.4 a 0.57 LВИХ 18.6 a 0.78 30 . При відомі швидкості протягування Vнагр . Vохл . 35 40 T1 T0 V LВХ T1 T2 V V ; LВИХ . Нагрівання деформуючого елемента можна здійснювати енергією ультразвукових коливань, розмістивши елемент в пучності напруг стоячої ультразвукової хвилі на оправці, СВЧ або електричними нагрівальними елементами, розміщених біля торців деформуючого елемента. Охолодження деформуючого елемента можна здійснювати, наприклад, повітрям на оправці. Залежності для визначення температур нагрівання і охолодження придатні для всіх відомих інструментальних матеріалів, так як враховують їх фізико-механічні властивості, геометричні розміри і режими обробки. Якщо інструментальний матеріал задовільно працює на згин, коли 3 його межа міцності при згині не менше (1,5-2)·10 MПа, а радіальні напруги q в зоні контакту деформуючого елемента з деталлю не перевищують (3-4)·10 МПа, рівень термічних напруг Т допустимо вибирати меншим рівня q , здійснювати частинну компенсацію q . В таких випадках 3 температура нагріву, необхідна для створення термічних напруг, буде меншим температури 45 а інколи - і температури T1 , T2 . В останньому випадку відпадає необхідність в охолодженні 2 UA 89284 U 5 інструмента на виході із деталі. Наприклад. При обробці деталі із сталі 20 з зовнішнім діаметром заготовки 136 мм і діаметром його отвору 106 мм пластичним деформуванням з натягом 1 , 5 м м н а р о б о ч у к о н і ч н у п о в е р х н ю т в е р д о с п л а в н о г о ( с п л а в В К 1 5 ) деформуючого елемента буде діяти радіальна сила 1060 кН. Довжина контакту деформуючого елемента з деталлю при цих умовах обробки становить 2,7 мм, а радіальна напруга q в зоні контакту досягне 1,17·10 МПа. Вибравши як матеріал оправки сталь 40Х і діаметри посадочної поверхні de≈d0=97,5 мм, призначаємо деформаційний натяг Δ посадки, рівним 0,002 мм. Решта вихідних даних для 6 -1 6 -1 5 розрахунку Т1, Т2, Vнагр. і Vоxл. наступна: α0=11·10 град ; αе=6·10 град ; Εе=5,4·10 МПа; 5 3 Е0=2,1·10 МПа; μе=0,225; μ0=0,290; Т0=20 °C; t=10 мм; α=4°; V=0,083 м/с; КЗП=2,0; [σр]=0,9·10 6 3 6 3 МПа; K=6,81·10 МН/м ; Kc=5,94·10 МН/м . Тоді, з виразу для розрахунку температури нагріву отримаємо, що для повної компенсації радіальних напруг в зоні контакту деформуючого елемента з деталлю термічних напруг в зоні посадки, інструмент слід нагріти до T 1=245 °C, а з передбаченням його руйнування при виході із отвору інструмент необхідно охолодити до T 2=185 °C. Швидкість нагріву і охолодження при цьому відповідно повинно дорівнювати 850 град/с і 195 град/с. Нагрів зони посадки інструмента до розрахованої температури з названою швидкістю забезпечує дію на цю зону ультразвукових коливань при умові розташування її в пучності напруг стоячої ультразвукової хвилі. Такий нагрів здійснюється при випробуваннях запропонованого способу обробки отворів деталей пластичним деформуванням на експериментальному стенді, що містить горизонтальнопротяжний станок мод. 7Б57, ультразвуковий генератор УЗГ2-4М з магнітострикційним перетворювачем ПМС 15-А18 і реєструючу апаратуру. Охолодження інструмента здійснюється стисненим повітрям, підведеним до зони посадки через отвір в оправці. 3 10 15 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 1. Спосіб обробки отворів деталей пластичним деформуванням, при якому здійснюється осьове переміщення оправки з деформуючим елементом відносно оброблюваного отвору, а під зоною контакту деформуючого елемента з деталлю між посадочними поверхнями оправки і деформуючого елемента створюють радіальні напруги, який відрізняється тим, що для підвищення продуктивності праці і якості обробки за рахунок збільшення несучої здатності деформуючих елементів радіальні напруги створюють в процесі обробки між оправкою і деформуючим елементом, при цьому їх величина рівна або менша величини радіальних напруг, виникаючих в зоні контакту деформуючого елемента з деталлю. 2. Спосіб за п. 1, який відрізняється тим, що радіальна напруга між посадочними поверхнями деформуючого елемента і оправки створюють шляхом їх рівномірного нагріву при вході деформуючого елемента в отвір деталі до температури, яка не змінюється в процесі обробки T1 40 q K de / E e K a T0 , 0 d0 e de а при виході деформуючого елемента із отвору деталі оправку і деформуючий елемент охолоджують до температури T2 K d p e / Ee K 0 K ЗП 0 d0 e de T0 , де q - величина радіальних напруг в зоні контакту деформуючого елемента з деталлю; d e i d 0 - відповідно діаметри циліндричних посадочних поверхонь деформуючого елемента і 45 оправки; e і 0 - відповідно коефіцієнти лінійного розширення оправки і деформуючого елемента; - величина натягу, з яким деформуючий елемент посаджений на оправку, рівна d0 d e ; 2 T0 - температура навколишнього середовища; K ЗМ - коефіцієнт запасу міцності; - допустима напруга при розтяганні для матеріалу деформуючого елемента; p 50 K і K0 - загальний коефіцієнт постелі і коефіцієнт постелі оправки відповідно рівна 3 UA 89284 U Ee 1 e R 1 e r Eo / 21 0 r , 2 2 r R R R r / R r e K 0 E 0 / 1 0 r K 2 2 де 5 E e і E o - модуль пружності відповідного матеріалу деформуючого елемента та оправки; e і 0 - коефіцієнти Пуассона відповідно матеріалів деформуючого елемента і оправки; R і r - радіуси зовнішньої поверхні і отвору деформуючого елемента відповідно. 4 UA 89284 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24B 39/02

Мітки: отворів, спосіб, деталей, пластичним, деформуванням, обробки

Код посилання

<a href="https://ua.patents.su/7-89284-sposib-obrobki-otvoriv-detalejj-plastichnim-deformuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки отворів деталей пластичним деформуванням</a>

Попередній патент: Спосіб визначення довжини фактичного контакту інструмента з зразком при волочінні і роздачі

Наступний патент: Збірна деформуюча прошивка для обробки отворів з накладенням поздовжніх ультразвукових коливань

Випадковий патент: Спосіб кислотної обробки призабійної зони нафтового пласта