Спосіб діагностування насосів

Номер патенту: 89928

Опубліковано: 12.05.2014

Автори: Пімонов Ігор Георгійович, Пімонов Георгій Георгійович

Формула / Реферат

1. Спосіб діагностування насосу, що полягає в створенні тиску випробування на виході насоса, з нерухомим валом насоса, фіксованим принаймні в одному положенні, який відрізняється тим, що технічний стан насосу визначають за параметрами інтенсивності проходження постійного, заздалегідь створеного в гідроакумуляторі, об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування.

2. Спосіб за п. 1, який відрізняється тим, що за параметр інтенсивності для визначення технічного стану насосу приймають час проходження постійного об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування.

3. Спосіб за п. 1, який відрізняється тим, що за параметр інтенсивності для визначення технічного стану насосу приймають гідродинамічну силу від тиску на "стінку" струменя випробувальної рідини, що проходить крізь зазори в насосі при тиску і температурі випробування.

Текст

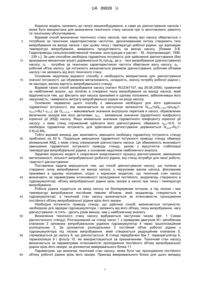

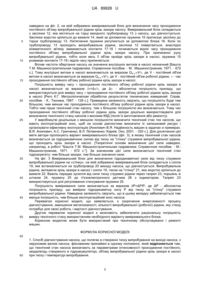

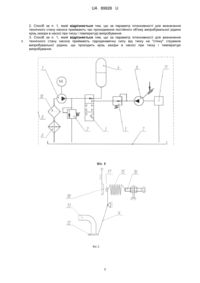

Реферат: Спосіб діагностування насоса полягає в створенні тиску випробування на виході насоса, з нерухомим валом насоса, фіксованим принаймні в одному положенні. Технічний стан насоса визначають за параметрами інтенсивності проходження постійного, заздалегідь створеного в гідроакумуляторі, об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування. UA 89928 U (12) UA 89928 U UA 89928 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, а саме до діагностування насосів і може бути використана для визначення технічного стану насосів при їх виготовленні, ремонту та технічному обслуговуванні. Відомий спосіб визначення технічного стану насосів, при якому вал насосу обертається з потрібною за технічною характеристикою частотою, дроселюванням потоку створюють тиск випробування на виході насоса і при цьому тиску і температурі робочої рідини, що відповідає температурі випробування, вимірюють продуктивність на виході насосу. [Ловкие Э.В. Гидроприводы сельскохозяйственной техники: конструкция и расчет. - М.: Агропромиздат, 1990. - 239 с.]. За цим способом необхідна гідравлічна потужність для здійснення діагностування (без врахування механічних втрат) дорівнюється N0=рn0q0, де p - тиск випробування (діагностування) насосу; n0 - потрібна за технічною характеристикою частота обертання валу насосу; q 0 робочий об'єм насосу. Ця потужність визначається режимом діагностування, робочим об'ємом насосу і не залежить від його технічного стану. Основним недоліком відомого способу є необхідність використання для діагностування значної потужності, що обумовлює металоємність, складність, значну потребу робочої рідини і, як наслідок, високу вартість випробувального стенду. Відомий також спосіб випробування насосу (патент RU2347107, від 28.08.2006), прийнятий за найближчий аналог, що полягає в створенні тиску випробування на виході насоса, який відрізняється тим, що фіксують вал насоса принаймні в одному положенні, забезпечивши його нерухомість, і вимірюють витрату випробувальної рідини на вході насоса. Основною перевагою цього способу є зменшення необхідної для його здійснення гідравлічної потужності, яка визначається за наступною залежністю Nнеоб=рQв.н.max=рn0q0(1min)=N0(1-min), де Qв.н.max – максимальне значення внутрішніх перетоків в насосі, обумовлених величиною зазорів між його деталями; min - мінімальне значення гідравлічного коефіцієнту корисної дії (ККД) насосу. Якщо мінімальне значення гідравлічного коефіцієнту корисної дії насосу, з яким стенд спроможний здійснити його діагностування, обмежити min=0.6, то необхідна гідравлічна потужність для здійснення діагностування дорівнюється N необ=N0(10.6)=0.4N0. Тобто відомий винахід дає можливість зменшити необхідну гідравлічну потужність стенду приблизно на 60 %. Подальше зменшення гідравлічної потужності приводу стенду обмежує мінімальний ККД, з яким стенд спроможний діагностувати насоси. Ця обмеженість можливості зменшення гідравлічної потужності приводу стенду, разом з відсутністю стабілізації температури випробувальної рідини, є основним недоліком найближчого аналога. Задачею корисної моделі є скорочення енергоємності процесу діагностування, зменшення металоємності, кількості випробувальної (робочої) рідини, яку стенд потребує для своєї роботи, і вартості діагностування. Поставлена задача вирішується тим, що спосіб діагностування насосу, що полягає в створенні тиску випробування на виході насоса, з нерухомим валом насоса, фіксованим принаймні в одному положенні, згідно з корисною моделлю, що технічний стан насосу визначають за параметрами інтенсивності проходження постійного, заздалегідь створеного в гідроакумуляторі, об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування. Робоча рідина подається на вихід насосу не безперервним потоком, а під тиском і при температурі випробування постійним певним об'ємом, який заздалегідь створюється в гідроакумуляторі, а технічний стан насосу визначається за інтенсивністю проходження постійного об'єму випробувальної рідини крізь його зазори. Необхідна потужність приводу стенду, що здійснює спосіб, визначається потужністю, необхідною для зарядки гідроакумулятора, і залежить від його об'єму, тиску випробування, часу діагностування і в п'ять - десять разів менша, чим у найближчому аналогу. Визначення технічного стану насосу відбувається наступним чином (фіг. 1 Схема діагностичного стенду). Розташований на стенді насос 1 з привідним двигуном Μ і запобіжним клапаном 2 заповнює випробувальною рідиною гідроакумулятор 4 через трьохпозиційний розподільник 3. За допомогою розподільника 3 постійний об'єм робочої рідини з гідроакумулятора під тиском випробування, який створюється редукційним клапаном 5, спрямовується до насосу 6, що діагностується. В стенді передбачені бак 7, терморегулятор 8, термоізоляція 9 і фільтр 10, які використовуються за призначенням. Технічний стан насосу визначається за параметрами інтенсивністю проходження постійного об'єму випробувальної рідини крізь його зазори, за допомогою вимірювального блока 11. Параметром, що визначає технічний стан насосу, може бути час проходження постійного об'єму робочої рідини крізь його зазори. Приклад вимірювального блока для цього випадку 1 UA 89928 U 5 10 15 20 25 30 35 40 45 50 наведено на фіг. 2, на якій зображено вимірювальний блок для визначення часу проходження постійного об’єму випробувальної рідини крізь зазори насосу. Вимірювальний блок складається з заслінки 12, яка міститься на торці вихідного трубопроводу 13 з насосу, що діагностується. Заслінка жорстко кріпиться до важеля 14, який за допомогою пружини 15 притискує заслінку до торця трубопроводу 13. Натягнення пружини регулюється за допомогою блока 16. Коли по трубопроводу 13 проходить випробувальна рідина, заслінка 12 повертається, внаслідок кінематичного зв'язку замикаються контакти 17-18 і починається відлік часу проходження постійного об'єму випробувальної рідини крізь зазори насосу. При припиненні руху випробувальної рідини, тобто коли весь її об'єм пройде крізь зазори в насосі, пружина 15 розмикає контакти 17-18 і відлік часу припиняється. Вплив частоти обертання насосу на значення внутрішніх витоків в насосі незначний [Башта Т.М. Машиностроительная гидравлика: Справочное пособие. - Μ.: Машиностроение, 1971. - 672 с.]. Тому внутрішні витоки в насосі визначаються за виразом Q в.н.=V/, де V - постійний об'єм витоки в насосі визначаються за виразом Qв.н.=V/, де V - постійний об'єм робочої рідини, - час проходження постійного об'єму робочої рідини крізь зазори в насосі. Погрішність виміру часу проходження постійного об'єму робочої рідини крізь зазори в насосі визначається за виразом =Δ/, де Δ - абсолютна погрішність приладу, що використовується для виміру часу проходження постійного об'єму робочої рідини крізь зазори в насосі [Рего К.Г. Метрологическая обработка результатов технических измерений: Справ, пособие. - К.: Техника, 1987. - 128 с.]. Приведена залежність свідчить, що погрішність буде тим більшою, чим менше час проходження постійного об'єму робочої рідини крізь зазори в насосі. Тобто чим гірше технічний стан насосу, тим з більшою погрішністю він визначається. Тому час проходження постійного об'єму робочої рідини крізь зазори доцільно використовувати для визначення технічного стану насосів з високим ККД (після їх виготовлення або ремонту). У виробництві доцільніше з меншою погрішністю визначити технічний стан тих насосів, що мають експлуатаційний знос, щоб на основі діагностики визначити їх залишковий ресурс і організувати ефективну експлуатацію [Анилович В.Я. Надёжность машин в задачах и примерах. В.Я. Анилович, А.С. Гринченко, В.Л. Литвиненко /Харків: Око, 2001. - 320 с.]. Для досягнення цієї мети автори пропонують варіант вимірювального блока (фіг. 3), в якому технічний стан насосів визначається за гідродинамічною силою від тиску на "стінку" струменя випробувальної рідини, що проходить крізь зазори в насосі. [Теоретичні основи визначення цієї сили наведені, наприклад, в роботі "Башта Т.М. Машиностроительная гидравлика: Справочное пособие. - Μ.: Машиностроение, 1971. - 672 с."]. За значенням цієї сили визначається технічний стан гідроагрегату: чим більше зазори, тим більше значення сили. На фіг. 3 Вимірювальний блок для визначення гідродинамічної сили від тиску струменя випробувальної рідини на «стінку», на якій зображено вимірювальний блок складається з сопла 19, яке встановлюється на трубопроводі 20 виходу насоса, що діагностується. Випробувальна рідина, витікаючи крізь зазори в насосі і сопло 19, тисне на "стінку" 21, яка жорстко кріпиться до важеля 22. Важіль передає зусилля від сили тиску струмені рідини через талреп 23, поршень зі штоком 24, пружину 25 до п'єзоелектричного датчика 26 з індикатором. Талреп 23 використовується для регулювання стискування пружини 25. Погрішність вимірювання сили визначається за виразом Ρ=ΔР/Р, де ΔΡ - абсолютна погрішність приладу, що вимірює гідродинамічну силу Ρ від тиску на "стінку" струменя випробувальної рідини. Наведена залежність свідчить, що в цьому випадку забезпечується тим менша погрішність, чим більше експлуатаційний знос насоса. Перевагою корисної моделі, що заявляється, є скорочення енергоємності процесу діагностування, зменшення металоємності, кількості випробувальної (робочої) рідини, яку стенд потребує для своєї роботи, і вартості діагностування. Другою перевагою корисної моделі є можливість забезпечити раціональну погрішність виміру технічного стану використанням необхідного варіанту вимірювального блока. Корисною моделлю може бути використаний при технічному обслуговуванні і ремонті машин. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Спосіб діагностування насоса, що полягає в створенні тиску випробування на виході насоса, з нерухомим валом насоса, фіксованим принаймні в одному положенні, який відрізняється тим, що технічний стан насоса визначають за параметрами інтенсивності проходження постійного, заздалегідь створеного в гідроакумуляторі, об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування. 2 UA 89928 U 5 2. Спосіб за п. 1, який відрізняється тим, що за параметр інтенсивності для визначення технічного стану насоса приймають час проходження постійного об'єму випробувальної рідини крізь зазори в насосі при тиску і температурі випробування. 3. Спосіб за п. 1, який відрізняється тим, що за параметр інтенсивності для визначення технічного стану насоса приймають гідродинамічну силу від тиску на "стінку" струменя випробувальної рідини, що проходить крізь зазори в насосі при тиску і температурі випробування. 3 UA 89928 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F15B 19/00

Мітки: діагностування, насосів, спосіб

Код посилання

<a href="https://ua.patents.su/6-89928-sposib-diagnostuvannya-nasosiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб діагностування насосів</a>

Попередній патент: Спосіб сушіння адсорбенту

Наступний патент: Спосіб відбору кнурів за стрес-схильністю нащадків

Випадковий патент: Пристрій для сепарації насіння зернових культур