Посудина високого тиску для текучого середовища

Номер патенту: 91221

Опубліковано: 12.07.2010

Автори: Коваленко Микола Дмитрович, Кузьменко Микола Петрович

Формула / Реферат

1. Посудина високого тиску для текучого середовища, що містить корпус циліндричної форми з композиційного матеріалу, який має в одному із днищ отвір, розташований по його горизонтальній осі, металевий фланець із кільцевим сідлом, що прилягає до внутрішньої поверхні днища навколо отвору і частково до його стінки, металеву кришку для закривання отвору, що контактує з кільцевим сідлом фланця, і закріплене в цій кришці пристосування для з'єднання посудини із споживачем і множиною шпонок із рівнобіжними конічними твірними протилежних опорних граней, розміщених у кільцевих пазах кришки і фланця, що мають по одній конічній поверхні, які взаємодіють з відповідною конічною гранню шпонки й з'єднують останні між собою, яка відрізняється тим, що шпонка має виступаючу щодо конічної опорної грані з боку фланця додаткову грань, що має конічну твірну, розташовану під кутом до горизонтальної осі корпусу і взаємодіючу з конічною частиною внутрішньої поверхні фланця, ближньої до його кільцевого пазу.

2. Посудина високого тиску для текучого середовища за п. 1, яка відрізняється тим, що із зовнішнього краю хвостовик фланця має радіальні розрізи від 1/3 до 3/4 своєї довжини.

3. Посудина високого тиску для текучого середовища за п. 2, яка відрізняється тим, що розрізи хвостовика фланця мають вигляд трикутника, основою спрямовані до краю хвостовика, а вершиною – до основи фланця (осі корпусу посудини).

4. Посудина високого тиску для текучого середовища за п. 1, яка відрізняється тим, що із зовнішньої сторони днища корпусу посудини в ділянці краю хвостовика фланця виконане маркування по всій окружності днища.

Текст

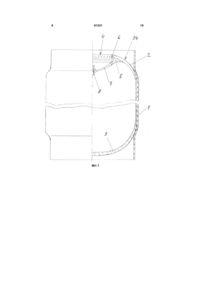

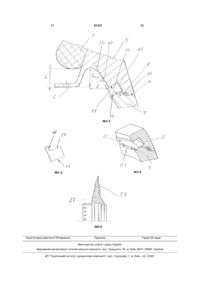

1. Посудина високого тиску для текучого середовища, що містить корпус циліндричної форми з композиційного матеріалу, який має в одному із днищ отвір, розташований по його горизонтальній осі, металевий фланець із кільцевим сідлом, що прилягає до внутрішньої поверхні днища навколо отвору і частково до його стінки, металеву кришку для закривання отвору, що контактує з кільцевим сідлом фланця, і закріплене в цій кришці пристосування для з'єднання посудини із споживачем і множиною шпонок із рівнобіжними C2 2 (19) 1 3 Проте при експлутації даного корпусу виникає ряд незручностей у відношенні проведення регламентних перевірок, ремонтних і інших робіт через малий діаметр отвору в посудині. З цієї причини завжди бажають збільшення діаметру отвору в днищі корпусу, що дає можливість візуального й апаратурного спостереження цілісності внутрішнього прошарку посудини, що до герметизації. При збільшенні діаметру отвору понад 0,3 зовнішнього діаметра корпусу виникає складність із зберіганням високої несучої спроможності посудини. Відома посудина високого тиску для текучого середовища, що містить корпус циліндричної форми із композиційного матеріалу, який має в одному із днищ отвір, розташований по горизонтальній осі корпусу [2]. До внутрішньої поверхні днища навколо отвору і частково до його стінки прилягає металевий фланець із кільцевим сідлом, з яким контактує металева кришка для закривання отвору, що несе пристосування для з’єднання порожнини корпусу зі споживачем текучого середовища під тиском. При цьому кришка і фланець з’єднані між собою за допомогою великої кількості шпонок, що мають рівнобіжні утворюючі протилежних опорних граней і розміщених у кільцевих пазах кришки і фланця. При цьому технічному рішенні вдається підвищити несучу здатність корпусу і герметичність кришки й фланця до 300 бар. При подальшому підвищенні тиску текучого середовища, у корпусі відбувається взаємний зсув фланця і кришки, супроводжуваний змяттям крайок опорних граней шпонок, фланця й кришки навіть при виготовленні їх із твердих сплавів, наприклад на основі титана. У результаті цього витяг кришки із фланця затруднено й у деяких випадках виключається наступне технологічне повторне використання корпусу. Відомий винахід, де посудина із композиційного матеріалу, що включає в себе пластикову оболонку, установлені в полюсних отворах оболонки фланці, що складаються з опорного хвостовика, на які покладений пластик силової оболонки посудини, і вузла з'єднання фланця посудини з іншими елементами конструкції (соплом або кришкою), що відрізняється тим, що вузол для з'єднання фланця з іншими елементами конструкції всунутий усередину корпусу і з'єднаний із внутрішньою поверхнею опорного хвостовика фланця за допомогою конічної оболонки таким чином, що серединна поверхня конічної оболонки перетинає поверхню опорного хвостовика фланця по окружності, радіус якої більше радіусу полюсного отвору пластикової оболонки посудини [3]. Однак, запропоноване рішення має ряд недоліків, а саме: - не враховується деформація днища оболонки із композиційного матеріалу, що значить, що оболонка посудини має велику вагу і використати її, як випливає із [4], у ракетній техніці не представляється можливим. Контактний тиск між хвостовиком фланця й днищем оболонки можуть мати різкі піки напруги, а можливо, і ділянки відсутності контакту [5]. У даній розрахунковій схемі деформацію днища оболонки не можна не враховувати. Зсув днища оболонки з хвостовика фланця на 10 91221 4 15 мм порушує розрахункову схему для обчислення величини згинальних моментів, що викликає додаткові напруги, які необхідно компенсувати збільшенням маси фланця; - не наведений аналітичний розрахунок радіусу, при якому згинаючий інтегральний момент, що діє на фланець, дорівнює нулю. Не доведене існування цього радіусу; - так як вузол з'єднання фланця з іншими елементами конструкції всунутий усередину корпусу, то це викликає ряд незручностей, а саме: труднощі й незручність монтажу елементів, що з'єднуються, особливо сопла; конічна оболонка затрудняє розміщення технологічного оснащення для заливання корпусу паливом; з'єднання й від'єднання технологічного оснащення, що може відбуватися кілька разів, перш ніж корпус буде готовий до роботи, може порушити міцність кріплення фланця до днища оболонки посудини, що може привести до порушення співвісності, наприклад, сопла, і розвитку ексцентриситету тяги, наприклад у ракетних двигунах на твердому паливі (РДТП). Найбільш близьким аналогом, обраним у якості прототипу є посудина високого тиску, описана в [4], що містить корпус циліндричної форми із композиційного матеріалу, який має в одному із днищ отвір, розташований по його горизонтальній осі, металевий фланець із кільцевим сідлом, що прилягає до внутрішньої поверхні днища навколо отвору і частково до його стінки, металеву кришку для закривання отвору, що контактує з кільцевим сідлом фланця, і закріплене в цій кришці пристосування для з’єднання посудини із споживачем і множиною шпонок із рівнобіжними конічними твірними протилежних опорних граней, розміщених у кільцевих пазах кришки і фланця і з’єднуючих останні між собою, що відрізняється тим, що в кожній шпонці дві протилежні грані з рівнобіжними твірними виконані конічними, а кільцеві пази кришки і фланця мають по одній конічній поверхні, що взаємодіють з відповідною конічною гранню шпонки. Кут нахилу кожної опорної грані шпонки до горизонтальної осі корпуса складає 70-73°, шпонка має виступаючу щодо конічної опорної грані з боку фланця додаткову грань, що має твірну, розташовану рівнобіжно горизонтальної осі корпуса і взаємодіючу з частиною поверхні фланця, ближньої до отвору. Додаткова грань виконана циліндрично, радіус якої дорівнює внутрішньому радіусу фланця. Недоліком посудини прототипу є те, що вона розрахована тільки на високий тиск, деформації днища практично відсутні, тому що деформація кришки і фланця порівнянні з деформацією днища із композиційного матеріалу [4, 5]. Більше того, як зазначено в [5], профіль хвостовика фланця задає профіль горловини оболонки днища, а значить і профіль усього днища, що неприйнятно для днищ корпусів, що деформуються із середнім тиском (70-120 бар), через необхідність узгодження із проектними параметрами посудини, наприклад, із коефіцієнтом заповнення корпусу, тому що профіль днища впливає на об'єм останнього. 5 Як недолік можна відзначити відсутність технічних рішень по можливій утилізації фланцевого з'єднання (ФЗ) у посудині - прототипі. У основу винаходу, що заявляється, поставлена задача розширення функціональних можливостей посудини з метою застосування її в ракетній техніці як корпусу РДТП при одночасній можливості утилізації ФЗ, як супутньої вимоги в ракетній техніці [6,7,8]. Поставлена задача вирішується тим, що в посудині високого тиску для текучого середовища, що містить корпус циліндричної форми із композиційного матеріалу, який має в одному із днищ отвір, розташований по його горизонтальній осі, металевий фланець із кільцевим сідлом, що прилягає до внутрішньої поверхні днища навколо отвору і частково до його стінки, металеву кришку для закривання отвору, що контактує з кільцевим сідлом фланця, і закріплене в цій кришці пристосування для з'єднання посудини із споживачем, і множиною шпонок із рівнобіжними конічними твірними протилежних опорних граней, розміщених у кільцевих пазах кришки й фланця, що мають по одній конічній поверхні, які взаємодіють з відповідною конічною гранню шпонки і з'єднують останні між собою, кожна шпонка має виступаючу щодо конічної опорної грані з боку фланця додаткову грань, що має конічну твірну, розташовану під кутом до горизонтальної осі корпусу і взаємодіючу з конічною частиною внутрішньої поверхні фланця, ближньої до його кільцевого пазу. Кут нахилу твірної кожної опорної грані шпонки до горизонтальної осі корпусу вибирається конструктивно: з урахуванням ступеня ввігнутості передньої кришки або корпусу сопла, висоти хвостовика фланця, і деформативності днища. Кут нахилу твірної кожної додаткової грані шпонки до горизонтальної осі корпусу вибирається по формулі: arctg(hmax/b), де hmax - висота максимальної вибірки матеріалу фланця від основи фланця, b довжина від початку кільцевого пазу фланця до величини hmax. При цьому hmax δ, де δ - максимальна величина деформації днища уздовж хвостовика фланця. Хвостовик фланця має змінну товщину, що зменшується поступово від основи до краю, починаючи з якої хвостовик фланця має радіальні розрізи від 1/3 до 3/4 своєї довжини, що мають вид трикутника, основою спрямовані до краю хвостовика, а вершиною до основи фланця (осі посудини). Юбка фланця, що контактує з горловиною днища корпусу посудини, має вертикальні технологічні отвори по всьому циліндричному колу в кількості від 2 до 24 шт., із зовнішньої сторони днища корпусу в ділянці краю хвостовика фланця є маркування по всьому колу днища. Запропоноване технічне рішення дає можливість мати погоджені і прогнозовані деформаційні переміщення кришки, фланця й днища корпусу під дією внутрішньокамерного тиску й, таким чином, усунути зайву вагу з фланця на ділянці внутрішньої поверхні фланця між юбкою і кільцевим пазом фланця, підвищивши тим самим його масові хара 91221 6 ктеристики, що є основною передумовою використання посудини як корпусу РДТП. На Фіг.1 показана запропонована посудина із приєднаною передньою кришкою, у поздовжньому перетині; на Фіг.2 - з'єднання фланця й передньої кришки в перетині; на Фіг.3 показана шпонка; на Фіг.4 - вікно завантаження шпонок у круговий кільцевий паз. На Фіг.5 наведений фланець у перетині, показана ділянка гнучкого розрізного хвостовика фланця. Суть винаходу пояснюється кресленнями (Фіг.1-5). Корпус 1, виготовлений із композиційного матеріалу, має днища 2 і 3. У днищі 2 в процесі виготовлення корпусу формується отвір 4, розташований по горизонтальній осі корпусу 1. До днища 2 навколо отвору 4 примикає металевий фланець 5 з юбкою 6 (Фіг.1). Отвір 4 у корпусі 1 перекривається металевою кришкою 7 за формою ввігнутій усередину корпусу посудини. У кришці 7 змонтоване пристосування 8 типу штуцера для приєднання порожнини посудини до споживача або для підключення контрольної або вимірювальної, керуючої апаратури (на кресленні не показане). Як показано на Фіг.2 фланець 5 виконаний з кільцевим сідлом 8 і обмежувальним буртом 9. При закриванні отвору 4 кришка 7 сідає на кільцеве сідло 8 фланця 5 і ущільнюється еластичним кільцем 10, що перебуває між буртом 9 і кільцевим виступом на кришці. Кришка 7 і фланець 5 з'єднуються між собою за допомогою множини шпонок 11, розташованих у загальному кільцевому пазу, утвореному зверненими один до одного відкритими кільцевими пазами 12 і 13 відповідно в кришці 7 і фланці 5 (Фіг.2, Фіг.4). При цьому кільцевий паз 12 кришки 7 і кільцевий паз 13 фланця 5 мають навпроти розташовані по одній конічній поверхні 14 і 15 взаємодіючі з опорними конічними гранями 16 і 17 шпонки 11. Кожна шпонка має форму, представлену на Фіг.3. Крім уже зазначених конічних опорних граней 16 і 17 шпонка 11 має додаткову грань 18, що виступає щодо конічної опорної грані 17 з боку фланця 5 і розташована під кутом α до горизонтальної осі корпусу 1 (Фіг.2). Додаткова грань 18 шпонки 11 взаємодіє із внутрішньою конічною поверхнею 19 фланця 5, яка виконана конічною з конічної твірної 20, співпадаючої із внутрішньою конічною поверхнею 19 фланця 5 і додатковою гранню 18 шпонки 11. Як показано на Фіг.4 кришка 7 має, щонайменше, одне вікно 21, що виходить у загальний кільцевий паз між фланцем 5 і кришкою 7. Це вікно 21 призначене для встановлення відповідної кількості шпонок 11 у зазначений загальний кільцевий паз, поки він не буде заповнений ними повністю. При установці шпонок 11 кришка 7 монтажним зусиллям переміщається в осьовому напрямку усередину корпусу 1, викликаючи пружну деформацію еластичного кільця 10 і збільшуючи відстань між конічними поверхнями 14 кришки 7 і поверхнею 15 фланця 5 до значення, що перевищує відстань між 7 гранями 16 і 17 шпонки 11. Шпонки 11 через вікно 21 вводяться в загальний кільцевий паз і переміщаються по ньому до повного заповнення. По закінченні процесу заповнення загального кільцевого пазу шпонками 11, із кришки 7 знімається монтажне зусилля й вона, під дією сили пружності еластичного кільця 10 вертається назад, підтискаючи шпонки 11 до фланця 5. У цьому положенні посудина підготовлена для заповнення текучого середовища під тиском. При заповненні корпусу 1 текучим середовищем під тиском у кришці 7 виникають розпірні сили, спрямовані радіально від горизонтальної осі корпусу 1. Ці сили створюють тиск, що через конічну поверхню 14 кришки 7 передаються на конічну опорну грань 16 шпонки 11 і далі через її конічну опорну грань 17 на конічну поверхню 15 фланця 5. Протягом усього часу сприйняття кришкою 7 тиску текучого середовища в посудині, додаткова грань 18 шпонки 11 взаємодіє з конічною внутрішньою поверхнею 19 фланця 5, і перешкоджає перекосу й перекиданню шпонки 11 у загальному кільцевому пазу. Подальше осьове переміщення кришки 7 і фланця 5 під дією внутрішньокамерного тиску текучого середовища створюють умови для деформації днища 2 уздовж зовнішньої поверхні хвостовика фланця 5 (Фіг.2). При цьому хвостовик 22 фланця 5 буде згинатися під тиском днища оболонки посудини, тому що він профільований і має змінний перетин і радіальні розтини 23 (Фіг.5). Контактний тиск днища перегинає хвостовик 22 в осьовому напрямку, так, що початковий діаметр краю хвостовика зменшується на 10-15%. Завдяки цьому створюються припустимі контактні напруги в місці прилягання фланця 5 до днища 2 корпусу 1. Максимальна величина деформації днища δ стає основним розрахунковим параметром при визначенні кута нахилу конічної твірної 20 додаткової грані 18 шпонки 11, а також внутрішньої конічної поверхні 19 фланця 5 до горизонтальної осі посудини. Величина δ визначається заздалегідь розрахунковим, експериментальним або досвідченим шляхом. По формулі: arctg(hmax/b) визначається кут нахилу конічної твірної 20 до горизонтальної осі посудини. При цьому hmax береться приблизно рівним δ, так, що (hmax δ). По напрямку конічної твірної 20 на глибину hmax вибирається матеріал фланця між юбкою 6 і кільцевим пазом 13 фланця 5, тому що цей матеріал виходить із зони контактного тиску між днищем 2 і фланцем 5 і не бере участь у роботі (Фіг.2). Товщину хвостовика 22 фланця 5, що оголюється на величину δ під впливом деформації днища 2, потрібно лишити на рівні товщини юбки 6. Радіус скруглення між конічною твірною 20, величиною hmax і хвостовиком фланця 91221 8 вибирається конструктивно. Зменшення маси фланця досягає 10-15%, залежно від величини δ. При тиску в посудині 40-60 бар, величину hmax можна прийняти на рівні (1,2-1,3) δ. При утилізації корпусу посудини, необхідно зробити круговий розріз днища по маркуванню 24 (Фіг.1) до повного поверхневого контакту з металевим фланцем (нижче краю хвостовика фланця на 5 – 6 мм) (Фіг.1). Контакт визначається візуально й на слух; для видалення фланця разом з передньою кришкою з корпусу необхідно зачепити тросами за отвори, розташовані в юбці і створювати тягове зусилля в протилежну сторону. В результаті деформативності днища й гнучкості хвостовика фланця, останній легко витягається з корпусу. У такий спосіб перевага винаходу від посудини - прототипу, як технічний результат, полягає в тому, що додаткова грань шпонки має конічну твірну під кутом до горизонтальної осі посудини, що дозволяє зменшити масу фланця і у сукупності з іншими ознаками (раціональна взаємодія днища корпусу посудини й хвостовика фланця, можливість утилізації на будь-якому етапі експлуатації корпусу посудини) дозволяє запропонувати нове технічне рішення - використати пропоновану посудину в ракетній техніці як корпус РДТП. Список джерел: 1. Патент США №3843010 кл.220 - 3. - 1974. 2. Інформаційний листок ВІМІ №88 - 0256 «Арматури люка посудини з композиційного матеріалу» від 16.12.1987. 3. Патент Росії RU 2237210 С2; F16J12/00, F17С1/16, 1/06. 4. Патент Росії RU 2057271 C1; F17C1/00, 1/16. 5. Лозовицкий И.Б. Дослідження чутливості параметрів стану конструкції арматури соплового люка корпуса РДТП до величини размірювань //Питання проектування і виробництва конструкції літальних апаратів. - Харків. -№11.-1998. -С.66-76. 6. Пилипенко Н.И., Гайдачук В.Е., Смолер С.Н. Аналіз екологічно чистих методів ліквідації ракет на твердому паливі // Питання проектування й виробництва конструкцій літальних апаратів. -Харків. -1998. -№11. - С.6-9. 7.Пилипенко Н.И., Курочка В.Г., Пастухів Н.Г. Особливості технології термокриогенного руйнування зарядів РДТП // Питання проектування й виробництва конструкцій літальних апаратів. - Харків. -1998. -№11. - С.10-12. 8. Кузьменко Н.П. До питання про проектування фланцевих з'єднань у РДТП із наступною можливістю їх технологичної утилізації //Технічна механіка. -2006.-№2.-0.135-138. 9 91221 10 11 Комп’ютерна верстка Л.Литвиненко 91221 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh pressure vessel for fluid medium

Автори англійськоюKovalenko Mykola Dmytrovych, Kuzmenko Mykola Petrovych

Назва патенту російськоюСосуд высокого давления для текучей среды

Автори російськоюКоваленко Николай Дмитриевич, Кузьменко Николай Петрович

МПК / Мітки

Мітки: текучого, тиску, середовища, посудина, високого

Код посилання

<a href="https://ua.patents.su/6-91221-posudina-visokogo-tisku-dlya-tekuchogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Посудина високого тиску для текучого середовища</a>

Попередній патент: Пристрій для ін’єкцій

Наступний патент: Спосіб та лінія для безперервного виготовлення довгомірних сталевих виробів

Випадковий патент: Іграшка пересувна для ігрового катання