Спосіб і пристрій для термообробки титановмісної твердої речовини

Формула / Реферат

1. Спосіб термообробки титановмісної твердої речовини, який полягає в тому, що дрібнозернисту тверду речовину нагрівають до температури 700-1000 °С у реакторі (4) з циркулюючим псевдозрідженим шаром і частково виводять з реактора (4) разом з відхідними газами у наступний сепаратор (9), в якому тверду речовину відділяють від відхідних газів і рециркулюють у реактор (4) щонайменше частково та/або пофазно, який відрізняється тим, що вказану термообробку ведуть у відновлювальному середовищі.

2. Спосіб за п. 1, який відрізняється тим, що за реактором (4) і/або сепаратором (9) встановлено охолоджуючий пристрій, як варіант, впорскувальний охолодник (13), в якому тверду речовину охолоджують до температури нижче 250 °C, впорскуючи охолодник, і вводять зріджувальний газ в охолоджуючий пристрій з такою швидкістю, що число Фруда для частинок у псевдозрідженому шарі має значення у межах від 0,01 до 10, зокрема, від 0,1 до 1.

3. Спосіб за п. 2, який відрізняється тим, що число Фруда для частинок на дні впорскувального охолодника (13) становить 0,1-0,25, зокрема, приблизно 0,17.

4. Спосіб за п. 2 або п. 3, який відрізняється тим, що число Фруда для частинок у верхній частині впорскувального охолодника (13) становить 0,35-0,55, зокрема, приблизно 0,47.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що склад газу псевдозрідженого шару у впорскувальному охолоднику (13) містить 50-70 мас. %, зокрема, приблизно 60 мас. % пари.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що за впорскувальним охолодником (13) додатково встановлено охолодник (16) з псевдозрідженим шаром.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вказаною речовиною є ільменіт.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що тверда речовина, завантажувана у реактор (4), має середній розмір частинок (d_50) від 75 до 250 мкм, зокрема, від 100 до 150 мкм.

9. Спосіб за п. 7, який відрізняється тим, що тверда речовина, завантажувана у реактор (4), має максимальний розмір частинок 2 мм, переважно, менше 350 мкм.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що тверду речовину нагрівають подачею у реактор (4) палива, спалюванням якого з кисневмісним газом у реакторі (4) утворюють відновлювальний газ.

11. Спосіб за п. 10, який відрізняється тим, що у реактор (4) за допомогою фурм (6) і/або донних фурм як паливо вдувають газове паливо, як варіант, природний газ, і вдувають щонайменше частково повітря як зріджувальний газ.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що середній час перебування твердої речовини у реакторі (4) становить 10-50 хв., зокрема, приблизно 30 хв.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково щонайменше частину відхідного газу з реактора (4) значною мірою відділяють від твердої речовини у сепараторі (9), а також її подають на попереднє нагрівання у ступінь (2, 3) із сушильним пристроєм (2) і сепаратором (3), перед реактором (4) для сушіння та попереднього нагрівання твердої речовини для завантаження у реактор (4).

14. Спосіб за п. 13, який відрізняється тим, що відхідні гази з реактора (4) разом з паровмісними відхідними газами із впорскувального охолодника (13) додатково очищають на стадії (20) очищення відхідних газів, наступній за вказаною стадією (2, 3) попереднього нагрівання.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рециркуляцію твердої речовини з сепаратора (9) у реактор (4) здійснюють з авторегулюванням.

16. Пристрій для здійснення способу термообробки титановмісної твердої речовини за будь-яким з попередніх пунктів, який містить реактор (4) з циркулюючим псевдозрідженим шаром і розташований за ним сепаратор (9), який відрізняється тим, що перед реактором (4) і/або сепаратором (9) встановлено пристрій попереднього нагрівання вказаної твердої речовини, за яким встановлено впорскувальний охолодник (13).

17. Пристрій за п. 16, який відрізняється тим, що за реактором (4) додатково встановлено охолодник (16) з псевдозрідженим шаром.

18. Пристрій за п. 17, який відрізняється тим, що охолодник (16) з псевдозрідженим шаром містить охолодні змійовики для протитечійного пропуску охолоджувача.

19. Пристрій за п. 17 або п. 18, який відрізняється тим, що охолодник (16) з псевдозрідженим шаром містить дві або більше камер (16а, 16b), крізь днище яких дуттьовим вентилятором (18) вводять зріджувальний газ.

20. Пристрій за будь-яким з пп. 16-19, який відрізняється тим, що реактор (4) містить вузол (6) фурм, що мають вихід у реактор (4), і/або донні фурми, з'єднані з подавальним трубопроводом (7), особливо для газового палива.

21. Пристрій за будь-яким з пп. 16-20, який відрізняється тим, що між реактором (4) і сепаратором (9) встановлено саморегулювальне U-подібне ущільнення (11) для контролю подачі твердої речовини з сепаратора у реактор (4).

22. Пристрій за будь-яким з пп. 16-21, який відрізняється тим, що перед реактором (4) розміщено вказаний пристрій попереднього нагрівання твердої речовини у ступінь (2, 3), в якому сушильний пристрій (2) з'єднано з трубопроводом відхідного газу сепаратора (9) за реактором (4).

Текст

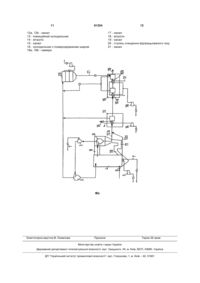

1. Спосіб термообробки титановмісної твердої речовини, який полягає в тому, що дрібнозернисту тверду речовину нагрівають до температури 7001000 °С у реакторі (4) з циркулюючим псевдозрідженим шаром і частково виводять з реактора (4) разом з відхідними газами у наступний сепаратор (9), в якому тверду речовину відділяють від відхідних газів і рециркулюють у реактор (4) щонайменше частково та/або пофазно, який відрізняється тим, що вказану термообробку ведуть у відновлювальному середовищі. 2. Спосіб за п. 1, який відрізняється тим, що за реактором (4) і/або сепаратором (9) встановлено охолоджуючий пристрій, як варіант, впорскувальний охолодник (13), в якому тверду речовину охолоджують до температури нижче 250 °C, впорскуючи охолодник, і вводять зріджувальний газ в охолоджуючий пристрій з такою швидкістю, що число Фруда для частинок у псевдозрідженому шарі має значення у межах від 0,01 до 10, зокрема, від 0,1 до 1. 3. Спосіб за п. 2, який відрізняється тим, що число Фруда для частинок на дні впорскувального охолодника (13) становить 0,1-0,25, зокрема, приблизно 0,17. 4. Спосіб за п. 2 або п. 3, який відрізняється тим, що число Фруда для частинок у верхній частині 2 (19) 1 3 91354 4 ня у ступінь (2, 3) із сушильним пристроєм (2) і сепаратором (3), перед реактором (4) для сушіння та попереднього нагрівання твердої речовини для завантаження у реактор (4). 14. Спосіб за п. 13, який відрізняється тим, що відхідні гази з реактора (4) разом з паровмісними відхідними газами із впорскувального охолодника (13) додатково очищають на стадії (20) очищення відхідних газів, наступній за вказаною стадією (2, 3) попереднього нагрівання. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рециркуляцію твердої речовини з сепаратора (9) у реактор (4) здійснюють з авторегулюванням. 16. Пристрій для здійснення способу термообробки титановмісної твердої речовини за будь-яким з попередніх пунктів, який містить реактор (4) з циркулюючим псевдозрідженим шаром і розташований за ним сепаратор (9), який відрізняється тим, що перед реактором (4) і/або сепаратором (9) встановлено пристрій попереднього нагрівання вказаної твердої речовини, за яким встановлено впорскувальний охолодник (13). 17. Пристрій за п. 16, який відрізняється тим, що за реактором (4) додатково встановлено охолодник (16) з псевдозрідженим шаром. 18. Пристрій за п. 17, який відрізняється тим, що охолодник (16) з псевдозрідженим шаром містить охолодні змійовики для протитечійного пропуску охолоджувача. 19. Пристрій за п. 17 або п. 18, який відрізняється тим, що охолодник (16) з псевдозрідженим шаром містить дві або більше камер (16а, 16b), крізь днище яких дуттьовим вентилятором (18) вводять зріджувальний газ. 20. Пристрій за будь-яким з пп. 16-19, який відрізняється тим, що реактор (4) містить вузол (6) фурм, що мають вихід у реактор (4), і/або донні фурми, з'єднані з подавальним трубопроводом (7), особливо для газового палива. 21. Пристрій за будь-яким з пп. 16-20, який відрізняється тим, що між реактором (4) і сепаратором (9) встановлено саморегулювальне U-подібне ущільнення (11) для контролю подачі твердої речовини з сепаратора у реактор (4). 22. Пристрій за будь-яким з пп. 16-21, який відрізняється тим, що перед реактором (4) розміщено вказаний пристрій попереднього нагрівання твердої речовини у ступінь (2, 3), в якому сушильний пристрій (2) з'єднано з трубопроводом відхідного газу сепаратора (9) за реактором (4). Винахід стосується способу теплової обробки титановмісних твердих речовин, згідно з яким тверді речовини з малим розміром часток нагрівають до температури 700-1000°С у реакції з циркуляційним псевдозрідженим шаром і вивантажують з реактора разом з відпрацьованими газами у розташований нижче з потоком сепаратор, в якому тверді речовини відділяються від газів і рециркулюються у реактор щонайменше частково і/або фаза за фазою. Винахід стосується також відповідного агрегату. Такі процеси і агрегати використовують, наприклад, для магнетизувальної кальцинації ільменіту (X*TiO2Y*FeOZ*Fe2O3). Раніше для магнетизувальної кальцинації ільменіту використовували реактор з стаціонарним псевдозрідженим шаром, який, однак, мав невеликі межі контролю і низьку щільність реакції. Крім того, використання реактора з стаціонарним псевдозрідженим шаром припускає порівняно низьку об'ємну швидкість обробки. Контроль температури і часу перебування часто є незадовільним у таких реакторах з стаціонарним псевдозрідженим шаром. Відомою є також процедура магнетизувальної кальцинації ільменіту в окислювальних умовах у реакторах з циркулюючим псевдозрідженим шаром. Для цього у реактор через дно фурми (газорозподільної) вводять гарячий газ для флюїдизації твердих речовин. Цей газ створюється, головним чином, у зовнішньому пальнику, в якому спалюються, наприклад, природний газ або рідке паливо. Тверді речовини, що викидаються з реактора разом з відпрацьованими газами, відділяються від відпрацьованих газів у сепараторі і щонайменше частково рециркулюються у реактор. Для контролю рециркуляції твердих речовин з сепаратору у реактор використовують так званий "L-клапан", роботу якого можна контролювати подачею газу. Перед подальшою обробкою кальцинованого ільменіту у реакторі його необхідно охолодити. Для цього, як відомо, використовують, наприклад, холодильник з псевдозрідженим шаром, в якому розсіюється тепло продукту. Однак у таких процесах і агрегатах, як відомо, у магнетизувально кальцинованому ільменіті під час охолодження можуть відбуватись зміни, внаслідок чого позитивні магнітні властивості, отримані перед тим, втрачаються. Отже, задачею винаходу є створення згаданого вище процесу, в якому можна обробляти ільменіти, не придатні для магнетизувальної кальцинації в окислювальних умовах, і в якому зміни у продукті після теплової обробки здебільшого не відбуваються. Згідно з винаходом, ця задача вирішуються тим, що ільменіт кальцинують у відно-влювальних умовах. Для підвищення якості продукту і уникнення змін у ньому після теплової обробки після реактора і/або сепаратора бажано встановлювати охолоджуючий пристрій, який забезпечуватиме швидке охолодження продукту. Цього можна досягти непрямим охолодженням в іригаційному або душовому холодильнику, або прямим охолодженням інжекцією води. Бажано використовувати інжекційний холодильник, в якому тверді речовини охолоджують до температури нижче 250 С інжекцією охолоджувача і, можливо, додатково охолоджують 5 в іншому холодильнику, наприклад, у холодильнику з псевдозрідженим шаром, встановленому нижче за потоком після інжекційного холодильника, причому флюїдизуючий газ вводять в інжекційний холодильник з такою швидкістю, щоб число Фруда для часток у псевдозрідженому шар становило від 0,01 до 10, зокрема, від 0,1 до 1. Бажано, щоб число Фруда для часток на дні холодильника з псевдозрідженим шаром становило від 0,1 до 0,25, зокрема, приблизно 0,17. У верхній частині холодильника з псевдозрідженим шаром бажане число Фруда для часток становить від 0,35 до 0,55, зокрема, приблизно, 0,47. Числа Фруда для часток обчислюються за формулою: FrP u / s f dp g / f , де: u - ефективна швидкість потоку флюїдизуючого газу (м/с), f - ефективна щільність флюїдизуючого газу (кг/м3), 3 s - щільність твердих часток (кг/м ) (теоретична) титановмісної речовини, dp - середній діаметр часток в обладнанні реактора (або у вторинних агломератах) під час роботи реактора, g - гравітаційна константа (м/с2). Користуючись цією формулою, слід брати до уваги, що dp не є середнім діаметром (d_50) матеріалу, що використовується, а є середнім діаметром частинок у обладнання реактора, який формується під час його роботи і може значно відрізнятись від середнього діаметра матеріалу (первинних часток). У способі винаходу продукт, виведений з реактора або сепаратора, перш за все значно охолоджується у холодильнику, наприклад, до приблизно 100-200°С за дуже короткий час. Це дозволяє здебільшого уникнути магнітних змін у магнетизувально кальцинованому ільменіті під час охолодження. Швидке охолодження забезпечує особливо високу якість продукту - магнетизувально кальцинованого ільменіту. Висока якість продукту зумовлює високий рівень розділення під час подальшої магнітної сепарації. Внаслідок значного діапазону температур під час охолодження необхідно не лише уважно стежити за змінами у продукті, але й належним чином коригувати кількість і швидкість газу, що подається для флюїдизації в інжекційний холодильник, який саме бажано використовувати для охолодження, щоб псевдозріджений шар не дуже розширювався при випаровуванні введеного охолоджувача. Згідно з винаходом, швидкість флюїдизуючого газу в інжекційному холодильнику вибирають таким чином, щоб отримати порівняно щільний псевдозріджений шар. Псевдозріджений шар є щільнішім на дні інжекційного холодильника, ніж у його верхній частині, оскільки сюди входить і випаровується охолоджувач. У холодильнику з псевдозрідженим шаром після (у напрямку потоку) інжекційного холодильника тепло, що більше не використовується у процесі, розсіюється. Бажано, щоб охолоджувачем, що вво 91354 6 диться інжекцією в інжекційний холодильник, була вода. У цьому випадку вміст пари у псевдозрідженому шарі інжекційного холодильника може становити 50-70%, зокрема, приблизно 60%. У способі винаходу отримують ефективну теплову обробку всі типи титановмісних руд, зокрема, таких, що містять також оксиди заліза. Зокрема, цей процес є придатним для магнетизувальної кальцинації ільменіту. Бажаний середній розмір часток (d_50) твердих речовин, що подаються у реактор, становить 75-350мкм, зокрема, приблизно від 100 до 150мкм. Максимальний розмір цих часток твердих речовин становить приблизно 2мм, бажано, менше 250мкм. Розмір часток ільменіту, що магнетизувально кальцинується у реакторі лежить у тих же межах. Генерування тепла у кількості, необхідній для роботи реактора, може бути забезпечене у будьякий відомий спосіб. Згідно з бажаним втіленням винаходу, тепло у потрібній кількості забезпечується подачею гарячих газів або попередньо розігрітих твердих речовин. У реактор бажано подавати газоподібний відновлювач, наприклад, молекулярний водень, газові суміші, що містять молекулярний водень, моноксид вуглецю або газові суміші, що містять моноксид вуглецю, наприклад, газ риформінгу. Відновлювальний газ можна виробляти у реакторі, наприклад, недостехіометричним спалюванням палива, наприклад, природного газу, рідкого палива або вугілля. У способі згідно з винаходом може бути отриманий продукт особливо високої якості, якщо час перебування твердих речовин у реакторі становить від 10 до 50хвил., зокрема, приблизно 30хвил. Число Фруда для часток у реакторі може дорівнювати приблизно 0,3-30, зокрема, 0,5-15. Споживання енергії у процесі може бути знижене відділенням у сепараторі щонайменше частини відпрацьованого газу реактора від твердих речовин і подачею його у ступінь попереднього нагрівання, розташовану вище (за потоком) реактора. Ступінь попереднього нагрівання може, наприклад, мати теплообмінник, наприклад нагрівач Вентурі, і сепаратор, наприклад, циклонного або іншого типу. Завдяки цьому тверді речовини, що подаються у реактор, висушуються і підігріваються, і це сприяє тепловій обробці у реакторі. Може бути також застосоване багатоступінчасте попереднє підігрівання твердих речовин ступінчастим охолодженням відпрацьованого газу реактора. В одному з варіантів винаходу відпрацьовані гази реактора разом з, наприклад, насиченими парою відпрацьованими газами інжекційного холодильника очищають у пристрої очищення, розташованому нижче (за потоком) ступеню попереднього нагрівання, після чого ці гази можуть бути рециркульовані у процес. Згідно з бажаним втіленням винаходу, рециркуляція твердих речовин з сепаратора у реактор здійснюється з авторегулюванням. Цим забезпечується інтенсивне внутрішнє і зовнішнє перемішування твердих речовин, оброблених у реакторі, завдяки чому у реакторі забезпечується однорідна температура і реакційний профіль. 7 Агрегат згідно з винаходом, який, зокрема, є придатним для реалізації процесу, описаного вище, має у складі реактор з циркулюючим псевдозрідженим шаром, розташований нижче (за потоком) сепаратор. Нижче реактора і/або сепаратора знаходиться охолоджувальний пристрій, виконаний як інжекційний холодильник і ще нижче за потоком - окремий холодильник з псевдозрідженим шаром. В інжекційному холодильнику продукт може бути охолоджений швидко, тобто за декілька сек., до температур у межах, і наприклад, від 100 до 200°С інжекцією, наприклад, води. Таке швидке перше охолодження є вирішальним для якості продукту, оскільки, наприклад, протягом занадто тривалого охолодження можливими стають зміни у магнетизувально кальцинованому ільменіті у продукті. Остаточне охолодження продукту здійснюється в окремому холодильнику з псевдозрідженим шаром, розташованому після інжекційного холодильника. У холодильнику з псевдозрідженим шаром бажано мати охолоджувальні змійовики, через які протитоком проводять охолоджувач. Такі охолоджувальні змійовики можуть, наприклад, бути об'єднані в охолоджувальні пакети. У холодильнику з псевдозрідженим шаром тепло продукту, яке не може бути більше використане у процесі, може бути ефективно розсіяне. Він має дві або більше камер, через дно яких вентилятором вводиться флюїдизуючий газ, який з одного боку використовується для охолодження продукту, а з іншого боку забезпечує інтенсивне перемішування твердих речовин, що підлягають охолодженню. Для підтримання температур, необхідних для теплової обробки твердих речовин, бажано, щоб реактор мав окрему пальникову камеру, в якій виробляється гарячий газ. Можна також застосувати вдувну трубку і/або фурми, відкриті у цю камеру, наприклад, збоку, і з'єднані з трубопроводом подачі газоподібного відновлювача, завдяки чому паливо спалюється усередині реактора. Згідно з бажаним втіленням винаходу, між реактором і сепаратором встановлено U-подібне авторегуляційне ущільнення, за допомогою якого здійснюється контроль подачі твердих речовин з сепаратора у реактор. Це дозволяє обійтись без дорогої системи контролю, наприклад, з застосуванням відомого фахівцям L-клапану. Для зниження споживання енергії агрегатом, вище (за потоком) реактора встановлено ступінь попереднього нагрівання, в якій тверді речовини висушуються і нагріваються. Ступінь попереднього нагрівання включає, наприклад, сушильний пристрій, з'єднаний з трубопроводом відпрацьованого газу сепаратора нижче реактора, завдяки чому тепло, присутнє у потоці відпрацьованого газу може бути використане для попереднього висушування/нагрівання твердих речовин. Подальший розвиток, переваги і можливі застосування винаходу розглядаються у подальшому описі втілень з посиланнями на креслення. Всі описані і/або ілюстровані ознаки є об'єктами винаходу як такі або у будь-якій комбінації незалежно 91354 8 від їх включення у Формулу винаходу або у посилання на них. Фіг. містить схему процесу і агрегат згідно з втіленням винаходу. У процесі, ілюстрованому Фіг. і придатному, зокрема, для магнетизувальної кальцинації твердих титановмісних речовин наприклад, ільменіту, вологі тверді речовини завантажують у попередню ступінь обробки шнековим конвеєром 1. Ця ступінь має сушильний пристрій Вентурі 2, в якому сирий матеріал суспендується, висушується і піддається попередньому нагріванню, і сепаратор 3, наприклад, циклонний, розташований після сушильного пристрою Вентурі 2. Тверді речовини, відділені від відпрацьованих газів у сепараторі 3 завантажуються у реактор 4. Реактор 4 є реактором з псевдозрідженим шаром, а саме, з циркулюючим псевдо-зрідженим шаром. Для флюїдизування твердих речовин у реакторі 4 встановлено донні фурми, через які вітрогоном і 5 подається газ, наприклад, повітря або повітряна суміш. У реактор через газодувні трубки 6 подається природний газ, який згоряє у реакторі разом з флюїдизуючим газом. В іншому варіанті, або на додаток, паливо може подаватись у реактор 4 через канал 7 донної фурми. Під час згоряння склад газу, наприклад, вміст CO і СО2 коригують таким чином, що ільменіт магнітно кальцинується або прожарюється. Відновлювальний потенціал газу залежить від співвідношення СО:СО2. У реакторі 4 псевдозрідженим шаром, тверді речовини переносяться угору флюїдизуючим газом. Частина твердих речовин відділяється у реакторі і рециркулюється у циркулюючий псевдозріджений шар і знову переноситься угору флюїдизуючим газом. Інша частина твердих речовин, що разом з потоком відпрацьованого газу з реактора 4 викидається угору через канал 8 у розташований нижче (за потоком) сепаратор 9, наприклад, циклонний, здебільшого відділяється з газового потоку. Через канал 10 тверді речовини з сепаратора 9 рециркулюються у реактор 4 з псевдозрідженим шаром. Завдяки такому інтенсивному зовнішньому і внутрішньому багаторазовому перемішуванню у реакторі 4 з псевдозрідженим шаром забезпечується рівномірна температура і реакційний профіль. Контроль кількості твердих речовин, рециркульованих з сепаратора 9 у реактор 4 з псевдозрідженим шаром здійснюється авторегуляційним Uподібним ущільненням 11, встановленим у каналі 10. Завдяки цьому можна не застосовувати вузол контролю і регулювання для дозування твердих речовин, що рециркулюються у реактор 4 з псевдозрідженим шаром. Потік газу, відділеного від твердих речовин у сепараторі 9 подається у сушильний пристрій Вентурі 2, внаслідок чого теплота газового потоку, що виходить з сепаратора 9 використовується для сушіння і попереднього нагрівання твердих речовин. З реактора 4 з псевдозрідженим шаром і/або сепаратора 9 гарячі тверді речовини подаються до інжекційного холодильника 13 каналами 12а і 12b, 9 відповідно. В інжекційному холодильнику 13 гарячі тверді речовини флюїдизуються у стаціонарному псевдозрідженому шарі. Для цього в інжекційний холодильник 13 вітрогоном 14 вводять повітря для флюїдизації. Швидкість цього флюїдизуючого газу вибрано такою, щоб флюїдизація в інжекційному холодильнику 13 була низькою і тому розширення стаціонарного псевдозрідженого шару було незначним. Одночасно в інжекційний холодильник 13 через канал 15 вводять воду як охолоджувач. Вода в інжекційному холодильнику 13 випаровується, і тому стаціонарний псевдозріджений шар у верхній частині інжекційного холодильника 13 розширюється більше, ніж у донній зоні цього холодильника. Інжекція води швидко охолоджує гарячі продукти до температур, наприклад, нижче 200°С. За інжекційним холодильником 13 встановлено окремий холодильник 16 з псевдозрідженим шаром, в якому розсіюється теплота продукту, яка більше не може бути використана у процесі. У даному втіленні холодильник з псевдозрідженим шаром має дві камери 16а і 16b, в які через схематично показані охолоджувальні змійовики 17 протитоком вводять, наприклад, воду як охолоджувач, внаслідок чого продукт додатково охолоджується до температури, необхідної для подальшої обробки, наприклад, магнітної сепарації. У камери 16а і 16b холодильника з псевдозрідженим шаром 16 вітрогоном 18 вводять повітря для флюїдизації і охолодження продукту. Охолоджений продукт подається на подальшу обробку через канал 19. Сепаратор 3 ступеню попереднього нагрівання, інжекційний холодильник 13 і холодильник 16 з псевдозрідженим шаром каналами з'єднані з ступенем 20 очищення відпрацьованого газу, який, наприклад, має мішечний фільтр. У цьому ступені потік відпрацьованого газу, який частково містить тверді речовин і/або пару очищується. Каналом 21 тверді речовини можуть бути виведені з ступеню 20 очищення відпрацьованого газу у холодильник 16 з псевдозрідженим шаром 16. Приклад (магнетизувальна кальцинація ільменіту) В агрегат для магнетизувальної кальцинації ільменіту (Фіг.) шнековим конвеєром 1 подають 43т/год. вологого ільменіту з бункера зберігання у сушильний пристрій Вентурі 2, де вологий ільменіт суспендується, висушується і піддається попередньому підігріванню гарячими відпрацьованими газами з сепаратора 9. У циклоні 3, розташованому нижче (за потоком) сушильного пристрою, 2, висушений і нагрітий ільменіт відділяється від газового потоку і надходить у реактор 4 з циркулюючим псевдозрідженим шаром. Відпрацьований газ з циклону 3 подається у ступінь 20 очищення відпрацьованого газу, частково рециркулюється і окислюється, після чого спрямовується у димохід. Сухий ільменітний порошок відділяється від відпрацьованого газу у ступені 20 і подається через канал безпосередньо у потік 19 продукту. Вітрогоном 5 46000м3/год. потік газу, який складається з 15000м3/год. повітря і 31000м3/год рециркульованого відпрацьованого газу вводиться 91354 10 у реактор 4 з псевдозрідженим шаром для флюїдизації. Одночасно приблизно 1800м3/год. природного газу подаються у реактор 4 через бічні трубки 6 і канал 7 і спалюються у псевдозрідженому шарі з повітрям. Таке отримання відновлювального газу доводить температуру ільменіту, завантаженого реактор 4 з псевдозрідженим шаром, до приблизно 800°С, а число Фруда для часток у реакторі до приблизно 1,2. Магнетизувальна кальцинація ільменіту забезпечується при часі перебування твердих речовин від 10 до 50хвил. Разом з відпрацьованими газами реактора 4 тверді речовини транспортуються у сепаратор 9, відділяються там і здебільшого рециркулюються у реактор 4 через канал 10. Ільменітний продукт у кількості, що відповідає кількості матеріалу, завантаженого у реактор 4, подається в інжекційний холодильник 13 через канали 12а і 12b, відповідно. Середній розмір часток (d_50) як ільменіту, завантаженого у реактор 4, так і кальцинованого ільменіту становить приблизно 100-150мкм, з максимальним розміром приблизно 250мкм. Інжекційний холодильник 13 працює як стаціонарний псевдозріджений шар з споживанням приблизно 6300м3/год рециркульованого відпрацьованого газу як флюїдизуючого газу, який подається в інжекційний холодильник 13 вітрогоном 14. Одночасно в інжекційний холодильник 13 через канал 15 вводять приблизно 8м3/год води, і тому гарячий ільменіт охолоджується до приблизно 150 С за декілька сек. Внаслідок випарювання води пара становить приблизно 60% повної кількості газу у псевдозрідженому шарі інжекційного холодильника 13. Швидкість флюїдизуючого газу, що подається вітрогоном 14, вибирають таким чином, щоб число Фруда для часток на дні інжекційного холодильника 13 становило приблизно 0,17 і у верхній частині інжекційного холодильника - приблизно 0,47. Остаточне охолодження продукту здійснюється у двох камерах 16а і 16b холодильника 16 з псевдозрідженим шаром. Для флюїдизації у холодильник з псевдозрідженим шаром 16 вітрогоном 18 подають приблизно 6000м3/год рециркульованого відпрацьованого газу. Одночасно через камери 16а і 16b каналом 17 протитоком проводять охолоджуючу воду. У камерах 16а і 16b канал 17 має охолоджувальні пакети. Описаний спосіб забезпечує відновлювальну магнетизувальну кальцинацію ільменіту, а швидке охолодження забезпечує відсутність помітних змін протягом періоду охолодження, і, таким чином, забезпечується висока якість кальцинованого ільменіту. Посилання: 1 - шнековий конвеєр 2 - сушильний пристрій Вентурі 3 - циклон 4 - реактор з псевдозрідженим шаром 5 - вітрогін 6 - вдувна трубка 7 - канал 8 - канал 9 - сепаратор 10 - канал 11 - U-подібне ущільнення 11 91354 12а, 12b - канал 13 - інжекційний холодильник 14 - вітрогін 15 - канал 16 - холодильник з псевдозрідженим шаром 16а, 16b - камера Комп’ютерна верстка М. Ломалова 12 17 - канал 18 - вітрогін 19 - канал 20 - ступінь очищення відпрацьованого газу 21 - канал Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and a plant for heat treatment of solids containing titanium

Автори англійськоюBeyzavi Ali-Naghi, Formanek Lothar

Назва патенту російськоюСпособ и устройство для термообработки титаносодержащего твердого вещества

Автори російськоюБейзави Али-Нахи, Форманек Лозар

МПК / Мітки

МПК: B01J 8/24, F27B 15/00, C22B 5/14, B01J 8/18, C22B 34/12, C22B 1/10

Мітки: твердої, спосіб, пристрій, речовини, титановмісної, термообробки

Код посилання

<a href="https://ua.patents.su/6-91354-sposib-i-pristrijj-dlya-termoobrobki-titanovmisno-tverdo-rechovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для термообробки титановмісної твердої речовини</a>

Попередній патент: Спосіб і пристрій для визначення однорідності партії насіння

Наступний патент: Спосіб лікування тромбоемболійних розладів

Випадковий патент: Двотактний двигун внутрішнього згоряння