Спосіб нанесення композиційних електродугових покриттів

Номер патенту: 91387

Опубліковано: 10.07.2014

Автори: Бобров Максим Миколайович, Карпеченко Антон Анатолійович, Дубовий Олександр Миколайович

Формула / Реферат

Спосіб нанесення композиційних електродугових покриттів, що включає процес розплавлення дротів-електродів електричною дугою з одночасним додаванням в зону горіння дугового розряду матеріалу у вигляді порошку і розпиленням рідкого металу з частками порошку потоком стиснутого газу у бік напилюваної поверхні, який відрізняється тим, що як матеріал порошку використовують скло, а дроти-електроди виготовлені з маловуглецевої м'якої сталі, твердість якої не перевищує 1600 МПа.

Текст

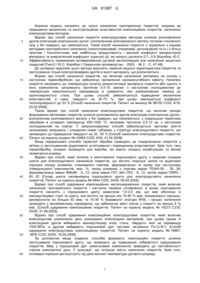

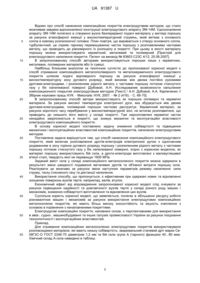

Реферат: Спосіб нанесення композиційних електродугових покриттів, що включає процес розплавлення дротів-електродів електричною дугою з одночасним додаванням в зону горіння дугового розряду матеріалу у вигляді порошку і розпиленням рідкого металу з частками порошку потоком стиснутого газу у бік напилюваної поверхні. Як матеріал порошку використовують скло, а дротиелектроди виготовлені з маловуглецевої м'якої сталі. UA 91387 U (54) СПОСІБ НАНЕСЕННЯ КОМПОЗИЦІЙНИХ ЕЛЕКТРОДУГОВИХ ПОКРИТТІВ UA 91387 U UA 91387 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі нанесення газотермічних покриттів, зокрема до підвищення механічних та експлуатаційних властивостей композиційних покриттів, напилених електродуговим методом. Відомо про спосіб нанесення покриття електродуговим методом шляхом розплавлення дротів-електродів електричною дугою і розпиленням розплавленого металу потоком стисненого газу у бік поверхні, що напилюється. Такий спосіб нанесення покриття у порівнянні з іншими методами газотермічного напилення (газополуменевий, плазмовий, детонаційний та ін.) є більш простим і технологічним, має найбільшу продуктивність і високий коефіцієнт використання матеріалу та енергетичний коефіцієнт корисної дії, які можуть досягати 0,7...0,9 [Коробов, Ю.С. Эффективность применения активированной дуговой металлизации для нанесения защитных покрытий [Текст] / Ю.С. Коробов // Сварочное производство. - 2005. - № 2. - С. 47-49]. До основних недоліків цього методу відносять невисокі міцнісні характеристики покриттів та застосування тільки електропровідних дротів в якості матеріалу, що розпилюється. Відомо про спосіб нанесення покриттів, що включає напилення матеріалу на основу з наступною термообробкою, що забезпечує проявлення наномасштабного ефекту. Напилені покриття нагрівають до температури початку рекристалізації матеріалу покриття або одного із його компонентів, витримують протягом 0,5-10 хвилин з наступним охолодженням до температури навколишнього середовища зі швидкістю, яка унеможливлює перехід до крупнозернистого стану. При цьому способі забезпечується підвищення механічних властивостей, а саме, твердості на 30-73 %, при цьому зменшується коефіцієнт теплопровідності до 33 % [Спосіб нанесення покриттів. Патент на винахід № 88155 С23С 4/18, 23.03.2009]. Також відомо про спосіб нанесення електродугових покриттів, що включає процес формування металевих покриттів шляхом розплавлення дротів-електродів електричною дугою і розпиленням розплавленого металу у бік поверхні, що напилюється, з подальшою термічною обробкою в інтервалі температур 400-1000 °С, витримки протягом 0,5-10 хв. з наступним охолодженням на повітрі. У запропонованому способі забезпечується часткове зняття залишкових напружень і утворення нових субзерен у структурі електродугового покриття, що призводить до підвищення твердості на 20...50 % [Спосіб нанесення електродугових покриттів. Патент на корисну модель № 43984 С23С 4/00, 21.04.2009]. Вище перераховані способи термічної обробки приводять до подорожчання покриттів у зв'язку із застосуванням додаткового устаткування і підвищенням енерговитрат. Крім того, таку термообробку складно проводити для виробів, які мають складну конфігурацію та великі геометричні розміри. Відомо про спосіб, який полягає в виготовленні порошкового дроту з заданим складом шихти для електродугового нанесення покриттів, що містить порошок заліза та додатково порошки оксиду алюмінію, плакованого нікелем, феромарганцю та хрому при наступному співвідношенні компонентів, мас. %: оксид алюмінію з нікелем марки ПОАН-50 - 30...36; феромарганець марки ФМн88 - 9...12; хром марок ПХ1 або ПХ2 - 9...12; залізо марки ПЖР2 40...52 [Склад шихти наповнювача порошкового дроту для електродугового нанесення покриттів. Патент на корисну модель № 4944 С23С 24/00, 06.04.2004]. Відомо про спосіб одержання композиційних металокерамічних покриттів, який включає нанесення газотермічного покриття і наступне лазерне оплавлення, в якому газотермічне покриття наносять з порошкового дроту діаметром 1,6-2,0 мм, що має оболонку із маловуглецевої сталі та шихту, яка містить не менше ніж 70-90 % мас. алюмінієвого порошку, дисперсністю не більше 40 мкм, та 10-30 % борвмісної лігатури ФХБ, і процес напилення проводять у кисневмісному середовищі, що забезпечує вміст кисню у покритті не менше 8 % мас. [Спосіб одержання композиційних покриттів. Патент на корисну модель № 16273 С23С 24/00, 21.06.2005]. Відомо про спосіб одержання композиційних електродугових покриттів, який включає електродугове розпилення двох різнорідних електродних матеріалів, при цьому одним із електродних дротів вибирають маловуглецеву м'яку сталь, твердість якої не перевищує 1500 МПа, а другим вибирають порошковий дріт системи легування Fe-Cr-B-C [Спосіб одержання електродугових композиційних покриттів. Патент на корисну модель № 19967, МПК С23С 24/00, 16.05.2006]. За допомогою вище згаданих способів формують композиційні покриття шляхом застосування порошкового дроту, що приводить до підвищення собівартості одержуваних покриттів. Ввід у порошковий дріт неметалевих компонентів приводить до нестабільності горіння електричної дуги, її пульсації, що погіршує якість нанесених покриттів. Крім того, полімерні порошки деструктують під дією високої температури дугового розряду. 1 UA 91387 U 5 10 15 20 25 30 35 40 45 50 55 Відомо про спосіб нанесення композиційних покриттів електродуговим методом, що стало можливим завдяки вдосконаленої конструкції електродугового апарату ЭМ-14М. Удосконалення апарату ЭМ-14М полягало в створенні вузла безперервної подачі матеріалу у вигляді порошку за рахунок атмосферної ежекції у високотемпературний струмінь, який витікає з основного сопла в ковпаку розпилюючої головки. Плин повітря, що виривається з отвору основного сопла, турбулентний, це сприяє гарному перемішуванню часток порошку з розплавленими частками металу, що приводить до рівномірного їх розподілу в покритті. При цьому в якості матеріалу порошку можна використовувати керамічний, металевий та полімерний [Пристрій для електродугового напилення покриття. Патент на винахід № 83603 С23С 4/12, 25.06.2007]. В запропонованому способі авторами використовуються порошки лише з керамічних, металевих, полімерних матеріалів або їх суміші. Найбільш близьким аналогом за технічною сутністю до пропонованої корисної моделі є спосіб отримання композиційного металополімерного та металокерамічного електродугового покриття шляхом подачі відповідного порошку за рахунок атмосферної інжекції у високотемпературну зону дугового розряду, який виникає між двома постійно рухомими дротами-електродами, і розпиленням рідкого металу з частками порошку потоком стиснутого газу у бік напилюваної поверхні [Дубовой, А.Н. Исследование возможности напыления композиционного покрытия электродуговым методом [Текст] / А.Н. Дубовой, А.А. Карпеченко // Збірник наукових праць НУК. - Миколаїв: НУК, 2007. - № 2 (416). - С. 66-70]. В запропонованому способі автори використовують як порошок полімерні та керамічні матеріали. За рахунок високої температури електричної дуги, яка збуджується між двома дротами-електродами, полімерний порошок частково деструктує. Керамічний матеріал, за рахунок короткого часу перебування у високотемпературній зоні, не встигає розплавитися, що приводить до низького його вмісту у складі покритті. Такі нерозплавлені керамічні частки ненадійно закріплюються в покритті, що знижує механічні та експлуатаційні властивості електродугового композиційного покриття. В основу корисної моделі поставлено задачу зниження собівартості та підвищення механічних і експлуатаційних властивостей композиційних покриттів, напилених електродуговим методом. Поставлена задача вирішується тим, що спосіб нанесення композиційного електродугового покриття, який включає розплавлення дротів-електродів електричною дугою з одночасним додаванням в зону горіння дугового розряду порошку і розпиленням рідкого металу з частками порошку потоком стиснутого газу у бік напилюваної поверхні, згідно з корисною моделлю, як матеріал порошку використовують бій скла, а дроти-електроди виготовлені з маловуглецевої м'якої сталі, твердість якої не перевищує 1600 МПа. Заданий вміст скла у складі композиційного металоскляного покриття можна одержати в результаті зміни швидкості подавання металевих дротів та об'ємної витрати порошку скла. Реалізувати це можливо за рахунок зміни наступних параметрів режиму напилення: сили струму, тиску стисненого газу та дистанції напилення. Використання способу, що пропонується, є ефективним при одержані нових та відновленні зношених поверхонь вузлів тертя, наприклад, валів, втулок. Економічний ефект від впровадження запропонованої корисної моделі слід очікувати за рахунок підвищення надійності та довговічності вузлів тертя у складі різного роду машин і механізмів, зниження собівартості виготовлення та відновлення цих вузлів. Суспільна користь корисної моделі, що заявляється, полягає в збільшенні ресурсу роботи різноманітних машин і механізмів за рахунок використання електродугових композиційних металоскляних покриттів, які мають більш високу зносостійкість та міцність зчеплення з основою в порівняння з ненаповненими покриттями. Електродугові композиційні покриття, наповнені склом, є перспективними для використання в авіа-, судно-, машинобудуванні та інших галузях промисловості України за рахунок поєднання технологічності і експлуатаційних властивостей. Приклад. Для отримання композиційних металоскляних електродугових покриттів використовували розповсюджені матеріали, які мають низьку собівартість: зварювальний сталевий дріт марки Св08Г2С-О ГОСТ 2246-70 діаметром 1,2 мм та бій скла групи А (тарного) фракцією 40...80 мкм. Хімічний склад А-скла наведено в таблиці. 2 UA 91387 U Таблиця Хімічний склад А-скла Хімічний склад Вміст, % 5 10 15 20 25 30 35 SiO2 61,92 Аl2О3 11,64 МnО 0,77 Fe2O3 1,52 СаО 7,05 MgO 4,06 Na2O 10,43 К2О2 2,3 SO3 0,26 Напилювання здійснювалося на зразки, які виготовляли зі сталі 45. Після знежирення та струменево-абразивної обробки електродуговим методом наносили композиційне металоскляне покриття за допомогою вдосконаленого електродугового апарату ЭМ-14М. Для одержання заданого вмісту А-скла, у складі електродугового покриття, варіювали параметрами режиму напилення в наступних діапазонах: силу струму змінювали від 80 до 200 А, тиск стисненого повітря від 0,4 до 0,6 МПа, дистанцію напилення від 80 до 120 мм. Напруга на дузі складала 35 В. Після отримання зразків з різним складом скляної фази в металоскляних електродугових покриттях проводили випробування на зносостійкість та міцність зчеплення покриттів з основою. Зносостійкість металоскляних покриттів визначалася на машині тертя СМЦ-2 за схемою ролик-колодка при наступних умовах: колова швидкість 0,8 м/с, питомий тиск 5 МПа, витрати мастила марки М-10-ДМ в умовах обмеженого змащування складали 30 крапель на хвилину, пройдений шлях після притирання 10 км. Знос заміряли по втраті маси. Міцність зчеплення метелоскляних покриттів 3 основою визначали методом «витягування конусного штифта». Результати вимірювання зносостійкості та міцності зчеплення з основою металоскляних електродугових покриттів наведені на фіг. 1 і фіг. 2. На фіг. 1 зображена залежність зносу зразків (знос, г) від об'ємного вмісту скляної фази в металоскляних електродугових покриттях: 1 - покриття з Св-08Г2С-О; 2 - покриття з Св-08Г2С-О - А-скло, вміст А-скла 5 % (об.); 3 - покриття з Св-08Г2С-О - А-скло, вміст А-скла 8 % (об.); 4 покриття з Св-08Г2С-О - А-скло, вміст А-скла 11 % (об.); 5 - покриття з Св-08Г2С-О - А-скло, вміст А-скла 14 % (об.); 6 - покриття з Св-08Г2С-О - А-скло, вміст А-скла 17 % (об.). Результати дослідження зносостійкості металоскляних покриттів (фіг. 1) з вмістом А-скла від 5 до 17 % (об'ємних) показали, що покриття з 17 % (об'ємних) скляної фази має у 9 разів менший знос, ніж ненаповнене покриття з Св-08Г2С-О, але при цьому спостерігається катастрофічний знос контртіла. Найбільшу зносостійкість має пара тертя з металоскляним покриттям, вміст скляної фази 11±3 % (об'ємних), сумарний знос якої в 6 разів нижче, ніж пари з ненаповненим покриттям з Св-08Г2С-О. Міцність зчеплення металоскляних електродугових покриттів з основою (фіг. 2) з підвищенням вмісту А-скла в покритті до 11 % (об'ємних) зростає з 28 до 38 МПа, а потім знижується. На підставі результатів досліджень з визначення зносостійкості і міцності зчеплення, можна зробити висновок, що оптимальний вміст скляною фази в металоскляних електродугових покриттях з композиції Св-08Г2С-О - А-скло становить 11±3 % (об.), при цьому такі покриття матимуть максимальну зносостійкість і міцність зчеплення з основою. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб нанесення композиційних електродугових покриттів, що включає процес розплавлення дротів-електродів електричною дугою з одночасним додаванням в зону горіння дугового розряду матеріалу у вигляді порошку і розпиленням рідкого металу з частками порошку потоком стиснутого газу у бік напилюваної поверхні, який відрізняється тим, що як матеріал порошку використовують скло, а дроти-електроди виготовлені з маловуглецевої м'якої сталі, твердість якої не перевищує 1600 МПа. 3 UA 91387 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDubovyi Oleksandr Mykolaiovych, Karpechenko Anton Anatoliovych, Bobrov Maksym Mykolaiovych

Автори російськоюДубовый Александр Николаевич, Карпеченко Антон Анатольевич, Бобров Максим Николаевич

МПК / Мітки

МПК: C23C 4/00

Мітки: електродугових, композиційних, нанесення, спосіб, покриттів

Код посилання

<a href="https://ua.patents.su/6-91387-sposib-nanesennya-kompozicijjnikh-elektrodugovikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення композиційних електродугових покриттів</a>

Попередній патент: Мафін безглютеновий

Наступний патент: Сенсор для вимірювання вологості нафтопродуктів

Випадковий патент: Вузол кріплення захисної пластини віконної фурнітури