Спосіб наплавлення тонких металевих дисків

Номер патенту: 92612

Опубліковано: 26.08.2014

Автори: Сенчишин Віктор Степанович, Гаврилюк Володимир Ярославович, Пулька Чеслав Вікторович, Шарик Мирослав Володимирович

Формула / Реферат

Спосіб наплавлення тонких металевих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення та одночасно обертають його відносно вертикальної осі, який відрізняється тим, що диск обертають відносно вертикальної осі зі швидкістю 0,02….0,04 м/с.

Текст

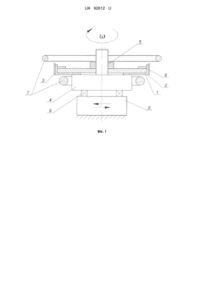

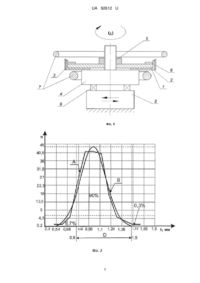

Реферат: Спосіб наплавлення тонких металевих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення та одночасно обертають його відносно вертикальної осі. Диск обертають відносно вертикальної осі зі швидкістю 0,02….0,04 м/с. UA 92612 U (54) СПОСІБ НАПЛАВЛЕННЯ ТОНКИХ МЕТАЛЕВИХ ДИСКІВ UA 92612 U UA 92612 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до споріднених зі зварюванням технологій і може мати використання для наплавлення тонких металевих дисків, які працюють в умовах абразивного спрацювання. Спосіб наплавлення тонких металевих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення та одночасно обертають його відносно вертикальної осі (див. пат. № 73032, МПК (2012.01) В23К 13/00, Бюл. № 17, 2012 р.). Недоліком даного способу є обмежені технологічні можливості та відносно низька стабільність товщини шару наплавленого металу. В основу способу наплавлення тонких металевих дисків поставлено задачу розширення технологічних можливостей та підвищення стабільності товщини шару наплавленого металу, за рахунок відцентрових сил та поверхневого натягу рідкого металу, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення та одночасно обертають його відносно вертикальної осі, при цьому диск обертають відносно вертикальної осі зі швидкістю 0,02…0,04 м/с. На фіг. 1 представлена схема здійснення способу наплавлення тонких металевих дисків, на фіг. 2 показано графік кривих розсіювання фактичних розмірів та нормального розподілу товщини шару наплавленого металу. Спосіб реалізується наступним чином. Тонкий металевий диск 1, який жорстко з'єднаний з тепловим 2 та електромагнітним 3 екранами, встановлюють на стіл 4 і закріплюють болтом 5. Потім наносять порошкоподібний твердий сплав 6 спеціальним дозатором на відповідну ширину і товщину, для отримання наплавленого металу товщиною 0,8-1,5 мм. Після цього вмикають генератор (на фіг. 1 не показано) і подають струм на двовитковий кільцевий індуктор 7, за допомогою якого здійснюється нагрівання диска по всій робочій поверхні. При досягненні відповідної температури на поверхні диска, від якої починає плавитись порошкоподібний твердий сплав 6, вмикають вібратор горизонтальних коливань 8 і одночасно вмикають механізм 9 для обертання диска 1, екранів 2, 3 і стола 4 відносно вертикальної осі зі швидкістю 0,02…0,04 м/с. Коли порошкоподібний твердий сплав 6 повністю розплавився, вимикають одночасно механізм обертання 9 та вібратор горизонтальних коливань 8. Далі отриманий біметал вільно охолоджується на повітрі. Після цього наплавлений диск знімають, ставлять інший диск на стіл і так цикл способу повторюється. Приклад конкретного виконання способу наплавлення тонких металевих дисків З метою практичного вивчення впливу одночасного прикладання вібрації в момент плавлення порошкоподібного твердого сплаву і обертання диска разом з тепловим і електромагнітним екранами, відносно вертикальної осі, в процесі наплавлення та дослідження стабільності товщини шару наплавленого металу, були проведені експерименти, для прикладу частотою 50 Гц з амплітудою коливань 0,2…0,6 мм та швидкістю обертання диска 0,02…0,04 м/с. Диск з тепловим та електромагнітним екранами встановлювали на спеціальний рухомий стіл з механізмом обертання та вібратором горизонтальних коливань, після чого виконували наплавлення. Обертання диска здійснювали зі швидкістю 0,02…0,04 м/с в початковий момент плавлення порошкоподібного твердого сплаву до моменту повного його розплавлення з використанням горизонтальної вібрації. Потім диск вільно охолоджувався на повітрі. Для дослідження процесу наплавлення було використано: - матеріал диска - сталь Ст3; - діаметр диска - 210 мм; - товщина диска - 3 мм; - порошкоподібний твердий сплав ПГ-С1 на залізній основі. Хімічний склад порошкоподібного твердого сплаву ПГ-С1 (сормайт 1) представлено в таблиці 1. +0,3 Товщина шихти і наплавленого металу складала відповідно 3 -0,2 мм та 0,8-1,5 мм. Експерименти проводили на високочастотному генераторі ВЧИ-63/0,44, потужністю 63 кВт, частотою 440 кГц. Температура плавлення шихти складала 1250-1300 °C. Основні параметри режиму індукційного наплавлення зразків приведені в таблиці 2. 60 1 UA 92612 U Таблиця 1 Хімічний склад порошкоподібного твердого сплаву Наплавлюваний матеріал тип Марка Хімічний склад, % С Сr Si Ni Mn ПГ-СІ посормайт № ро2,5-3,3 27-31 2,8-4,2 3,0-5,0 0,4-1,5 1 (У30 × шок 28Н4С4) В Сu W Fe основа Твердість наплавлюваного металу (HRC) 51 Таблиця 2 Режими індукційного наплавлення зразків Напруга на контурі, кВ 5,00 5 10 15 20 25 Анодна напруга, кВ 9 Струм Струм Амплітуда сітки анода коливань, лампи, А лампи, А мм 1,1 1,8 0,2-0,6 Частота коливань, Гц 50 Швидкість Час обертання, наплавлення, м/с с 0,02-0,04 22 На фіг. 2 зображено криві розсіювання фактичних розмірів (А) та нормального розподілу (В). Для проведення експерименту було використано 5 дисків наплавлених порошкоподібним твердим сплавом ПГ-С1, із нанесеними 36 точками на кожен із них, які вказані по осі ординат (n). Слідуючи вимогам, які пред'являються до дисків згідно креслення, необхідна товщина наплавленого шару металу повинна знаходитись в межах інтервалу 0,8…1,5 мм (D), тому по осі абсцис відкладені інтервали товщин наплавленого шару металу (h). Отже, 9,7 % - відсоток дисків із товщиною наплавленого шару металу менше допуску 0,8 мм; 0,3 % - відсоток дисків із товщиною наплавленого шару металу відповідно більше 1,5 мм, тому ці диски відносяться до бракованих, оскільки не входять в поле допуску інтервалу 0,8…1,5 мм, а 90 % - це відсоток дисків, які входять в межі заданого інтервалу і відповідають всім вимогам якості, які пред'являються технологією наплавлення. Результати досліджень показали, що стабільність товщини шару наплавленого металу, отриманого з одночасним використанням горизонтальної вібрації амплітудою коливань 0,2…0,6 мм і частотою коливань 50 Гц та обертанням диска зі швидкістю 0,02…0,04 м/с разом з тепловим та електромагнітним екранами, підвищується на 4 % і складає в цілому 90 % в полі допуску товщин шару наплавленого металу в межах 0,8…1,5 мм (див. фіг. 2). При наплавленні диска з обертанням зі швидкістю 0,005…0,01 м/с і вібрацією, стабільність товщини шару наплавленого металу складала 86 %. Стабільність товщини шару наплавленого металу підвищується за рахунок більш рівномірного осадження рідкого наплавлюваного матеріалу на поверхні диска, яке досягається за рахунок використання відцентрових сил та поверхневого натягу в процесі наплавлення. Отже, отримана висока стабільність товщини шару наплавленого металу дозволяє підвищити термін експлуатації наплавлених тонких металевих дисків, за рахунок більш рівномірного розподілу наплавлюваного матеріалу по робочій поверхні диска, що дасть значний економічний ефект для народного господарства. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб наплавлення тонких металевих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення та одночасно обертають його відносно вертикальної осі, який відрізняється тим, що диск обертають відносно вертикальної осі зі швидкістю 0,02….0,04 м/с. 2 UA 92612 U 3 UA 92612 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюPulka Cheslav Viktorovych, Havryliuk Volodymyr Yaroslavovych, Senchyshyn Viktor Stepanovych, Sharyk Myroslav Volodymyrovych

Автори російськоюПулька Чеслав Викторович, Гаврилюк Владимир Ярославович, Сенчишин Виктор Степанович, Шарик Мирослав Владимирович

МПК / Мітки

МПК: B23K 13/00

Мітки: наплавлення, дисків, тонких, спосіб, металевих

Код посилання

<a href="https://ua.patents.su/6-92612-sposib-naplavlennya-tonkikh-metalevikh-diskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення тонких металевих дисків</a>

Попередній патент: Неінвазійна приставка-глюкометр до мобільного телефону

Наступний патент: Спосіб моделювання переломів довгих кісток кінцівок

Випадковий патент: Малошумна косозуба зубчаста передача