Спосіб одержання каталізатора окиснення монооксиду вуглецю на основі оксиду міді

Номер патенту: 92695

Опубліковано: 26.08.2014

Автори: Космамбетова Гульнара Радиевна, Кальчук Наталя Сергіївна, Стрижак Петро Євгенович

Формула / Реферат

1. Спосіб одержання каталізатора окислення монооксиду вуглецю на основі оксиду міді, при якому механічно змішують оксид міді та носій-розбавлювач, який відрізняється тим, що як оксид міді використовують нанорозмірний оксид міді, одержаний термічним розкладанням малахітового прекурсору при 250 °C, як носій-розбавлювач використовують оксид магнію, причому механічна суміш має наступне співвідношенням компонентів каталізатора, мас. %:

нанорозмірний оксид міді

1,0-10,0

оксид магнію

решта.

2. Спосіб за п. 1, який відрізняється тим, що одержану механічну суміш нанорозмірного оксиду міді та оксиду магнію піддають додатковій ультразвуковій обробці протягом 10 хвилин.

Текст

Реферат: Спосіб одержання каталізатора окисления монооксиду вуглецю на основі оксиду міді, при якому механічно змішують оксид міді та носій-розбавлювач. Як оксид міді використовують нанорозмірний оксид міді, одержаний термічним розкладанням малахітового прекурсору при 250 °C, як носій-розбавлювач використовують оксид магнію. UA 92695 U (54) СПОСІБ ОДЕРЖАННЯ КАТАЛІЗАТОРА ОКИСНЕННЯ МОНООКСИДУ ВУГЛЕЦЮ НА ОСНОВІ ОКСИДУ МІДІ UA 92695 U UA 92695 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до хімічної промисловості, а саме одержання каталізатора для процесу окиснення монооксиду вуглецю. Монооксид вуглецю є токсичною домішкою технологічних та відхідних газів промислових виробництв, а також отрутою для низькотемпературних протонно-обмінних мембранних паливних елементів (ПОМПЕ) [1]. Каталітичне окиснення є найпростішим та ефективним методом знешкодження монооксиду вуглецю. Високоактивними у процесі окиснення СО у надлишку кисню є благородні метали та сполуки перехідних 3-d металів [2]. Для практичних цілей використовують каталізатори на основі оксидних сполук міді, хрому, кобальту, марганцю та інші як в чистому вигляді, так й нанесені на носій. Оксид міді в чистому та нанесеному вигляді зазвичай проявляє високу активність в реакції окиснення CO за досить високих температур (>200 °C) [3]. Найбільш досліджуваними у процесі окиснення CO є нанесені системи, що містять мідь, серед яких CuO/, CuO/Sm-CeO2, CuO/ZrO2 та CuO/Al2O3. Одночасно реакція окиснення монооксиду вуглецю молекулярним киснем є модельним об'єктом при вивченні загальних питань гетерогенного каталізу: залежності каталітичної активності від структури поверхні та дисперсності активного компонента, характеру взаємодії реагентів з каталізатором, енергії поверхневих зв'язків тощо. Останнім часом цю реакцію активно використовують при тестуванні каталітичних властивостей сучасних нанодисперсних матеріалів та створенні на їх основі каталізаторів нового покоління з підвищеними експлуатаційними характеристиками [4]. Результати сучасних досліджень дозволяють зробити висновок, що перехід розміру частинок оксиду міді до нанометрового діапазону (1-100 нм) дозволять підвищити каталітичну активність таких систем, зокрема у процесах синтезу та розкладу метанолу, окисненні СО та інших вуглеводнів [5]. Для одержання оксидних мідьвмісних нанорозмірних каталізаторів застосовують способи, засновані на використанні новітніх нанотехнологій: темплатний синтез, співосадження, термодеструкція, піроліз, фотоліз, CVD-синтез, відновлення спиртів з використанням різних агентів. Спосіб механічного змішування окремих компонентів з одержанням каталізаторів відомий досить давно. Але такі каталізатори поступаються за своєю активністю каталізаторам, що отримані методом просочування носія [6]. Можна очікувати, що змішування нанорозмірних компонентів сприятиме підвищенню їх каталітичних властивостей. Крім того, просте змішування компонентів може значно скоротити енергетичні витрати за рахунок прожарювання в процесі одержання не всього каталізатора, а лише його активної фази. Для синтезу активної фази може бути застосований метод термодеструкції малахіту при 250-500 °C, що дозволяє отримати нанокристали з розміром від 10 до 50 нм залежно від температури процесу [7]. Недоліком таких систем є їх термічна нестабільність, яка пов'язана з локальним розігрівом активних центрів в умовах екзотермічних реакцій окиснення СО та органічних сполук [8]. Запобігти цьому можна завдяки розбавленню нанопорошку оксиду міді носієм-розбавлювачем. Задачею корисної моделі є розробка ефективного та стабільного оксидного мідьвмісного каталізатора для процесу окиснення CO. Технічний результат - підвищення продуктивності каталізатора (Р - кількість моль CO утворених на моль каталізатора в одиницю часу). Поставлена задача вирішується завдяки способу одержання каталізатора окиснення монооксиду вуглецю на основі оксиду міді, в якому механічно змішують (МЗ - механічне змішування) оксид міді та носій-розбавлювач, де як оксид міді використовують нанорозмірний оксид міді, одержаний термічним розкладанням малахітового прекурсору при 250 °C, як носійрозбавлювач використовують оксид магнію, і механічна суміш має наступне співвідношення компонентів каталізатора мас. %: нанорозмірний оксид міді 1,0-10,0 оксид магнію решта. Спосіб одержання каталізатора окиснення монооксиду вуглецю на основі оксиду міді може включати додаткову механохімічну обробку (MX - механохімічна обробка) одержаної суміші нанорозмірного оксиду міді та оксиду магнію, в механохімічному млині при швидкості 300 об/хв. протягом 2 годин та ультразвукову обробку (УЗ - ультразвукова обробка), одержаної механічної суміші нанорозмірного оксиду міді та оксиду магнію, протягом 10 хвилин. Для порівняння активності були синтезовані каталізатори з аналогічним хімічним складом: 1 % CuO/MgO нанесенням нанорозмірних частинок оксиду міді з колоїдного розчину на поверхню носія (К) та традиційним методом просочування (П). Активність каталізаторів визначають у проточній кінетичній установці в реакції окиснення монооксиду вуглецю. Реактор являє собою кварцову трубку з внутрішнім діаметром 10 мм. Перед завантаженням у реактор каталізатор попередньо таблетують під пресом, потім 3 подрібнюють та просіюють. Наважку каталізатора (1,6-1,8 г) об'ємом 1,0 см (гранули діаметром 1 UA 92695 U 3 5 10 1-2 мм) розташовують між шарами (0,5 см кожен) гранульованого кварцу діаметром 2-3 мм. Тестування каталізаторів проводять у газових сумішах, що містять 20 % О2, 2 % СО та 78 % Не. -1 Експерименти проводять за атмосферного тиску та об'ємній швидкості 6000 год. . Час контакту каталізатора з реакційним середовищем становить 0,6-0,7 сек. Активність каталізаторів визначають у режимі послідовного підвищення-зниження температури від початку реакції до максимального значення конверсії CO. Вихідні реагенти (CO, O2) і продукти реакції (СО2) аналізують на хроматографі ЛХМ-80 (колонка 3 м, заповнена вуглецевим сорбентом СКН-90, температура колонки 90 °C) з детектором по теплопровідності. Мірою каталітичної активності виступає продуктивність (Р), яку обчислювали з питомих швидкостей окиснення СО на кількість моль CuO. P 15 25 30 , N мольСu/к/к де W - швидкість реакції окиснення CO, КмольСuО/кат - кількість моль CuO у зразку каталізатора CuO/MgO. Розмір нанокристалітів визначали методом РФА на автоматичному дифрактометрі ДРОН-3, з використанням фільтрованого СuКα - випромінювання. за шириною дифракційних піків фаз оксиду металу за рівнянням Шеррера: D 20 W k , B cos де D - середній розмір частинки, k - константа Шеррера (0,89), λ - довжина хвилі випромінювання, що використовується, В - напівширина відповідного відбиття ((111) площина), θ - дифракційний кут, відповідний дифракційному піку. Суть запропонованої корисної моделі ілюструється наступними прикладами. Приклад 1. Каталізатор Сu-250 синтезують термічним розкладанням малахітового прекурсору [Помилка! Закладка не визначена.] при температурі 250 °C. Каталізатор МЗ-250, що містить 1 % CuO/MgO, отримують механічним змішуванням оксиду магнію (носій-розбавлювач) з каталізатором СuО-250. Для порівняння синтезують каталізатор аналогічного хімічного складу, що містить 1 % CuO/MgO методом просочування (П), нанесенням нанорозмірного оксиду міді з колоїдного розчину [9] на носій (К). Механічним змішуванням комерційного оксиду міді з оксидом магнію готують зразок МЗ-CuO-K. Як прототип використовують каталізатор синтезований методом низькотемпературного окислення металевої міді в плазмі кисню методикою (CuO-S) [10]. Приготований в такий спосіб зразок досліджують в процесі окиснення CO. Каталітичну активність характеризують продуктивністю при температурі 140-160 °C. Отримані результати наведені в таблиці. 35 Каталізатор CuO-S CuO-250 МЗ-250 П К MЗ-CuO-K 40 45 Розмір частинок CuO за даними ТЕМ, нм 10 12 12 37 голчасті структури 50-80 -3 Р (10 ) -2 5,9×10 -2 5,97×10 1,72 0,472 0,41 Порівняння каталітичних властивостей каталізатора МЗ-250, що містить 1 % CuO-250 та чистого нанопорошку CuO-250 з іншими досліджуваними зразками дозволяє зробити висновок, що використання даного методу дозволяє підвищити продуктивність такої системи у кінетичній області (до 20 % конверсії CO). Розбавлення в 100 раз системи CuO-250 оксидом магнію -5 підвищує продуктивність процесу при температурі 140-160 °C від 5,9710 (для Сu-250) до -3 1,71×10 , аналогічний результат спостерігаємо при порівнянні каталітичної активності МЗ-250 з прототипом (CuO-S). Каталізатори, отримані іншими методами характеризуються значно нижчими показниками продуктивності в досліджуваному температурному інтервалі. Система МЗ-CuO-K, що містить 1 % комерційного CuO в даному інтервалі температур не проявляє каталітичної активності. Приклад 2. Каталізатори МЗ-250, отримані механічним змішуванням з носієм активного компоненту з процентним складом CuO 1 %, 5 % та 10 % досліджують в процесі окиснення CO. Активність 2 UA 92695 U характеризують продуктивністю при температурі 160 °C. Отримані результати наведені в таблиці. Каталізатор МЗ-250 (1 % СuО) МЗ-250 (5 % CuO) MЗ-250 (10 % CuO) 5 10 Розмір частинок CuO за даними ТЕМ, нм 12 12 12 -3 P (10 ) 1,72 0,374 0,175 Даний приклад демонструє, що збільшення кількості активного компоненту у складі каталізатора до 5 та 10 % призводить до зниження продуктивності процесу на одиницю моль активної фази. Приклад 3. Каталізатор МЗ-250, що містить 1 % CuO/MgO, отриманий механічним змішуванням оксиду магнію (носій-розбавлювач) з нанорозмірним порошком СuО-250 піддавали додатковій механохімічний обробці (МХ-250). Каталізатори досліджували в процесі окиснення CO. Активність характеризують продуктивністю при температурі 160 °C. Отримані результати наведені в таблиці. Каталізатор МЗ-250 МХ-250 Розмір частинок CuO за даними ТЕМ, нм 12 46 -3 Р (10 ) 1,72 0,167 15 20 25 Даний приклад демонструє, що додаткова механохімічна обробка каталізатора МЗ-250 в 10 разів зменшує продуктивність процесу, в порівнянні з МЗ-250. Такий результат, можливо, пов'язаний з агломерацією частинок активного компоненту та посиленням взаємодії активний компонент - носій в ході механохімічної обробки, що в свою чергу призводить зниження активності таких каталізаторів. Приклад 4. Каталізатор МЗ-250, що містить 1 % CuO/MgO, отриманий механічним змішуванням оксиду магнію (носій-розбавлювач) з нанорозмірним порошком CuO-250 піддавали додатковій ультразвуковій обробці (УЗ-250). Каталізатори досліджували в процесі окиснення CO. Активність характеризують продуктивністю при температурі 160 °C. Отримані результати наведені в таблиці. Каталізатор МЗ-250 УЗ-250 30 35 40 45 Розмір частинок CuO за даними ТЕМ, нм 12 41 -3 Р, (10 ) 1,72 -2 4,68×10 Даний приклад демонструє, що додаткова ультразвукова обробка каталізатора МЗ-250 зменшує на 2 порядки продуктивність процесу, в порівнянні з МЗ-250. Такий результат, можливо, пов'язаний з агломерацією частинок активною компоненту та посиленням взаємодії активний компонент - носій в ході ультразвукової обробки, що в свою чергу призводить зниження активності таких каталізаторів. Таким чином, порівняння каталітичних характеристик каталізаторів CuO/MgO, отриманих різними способами дозволяє зробити висновок, що використання корисної моделі для одержання каталізаторів для процесу окиснення CO дозволяє підвищити продуктивність -5 -3 процесу в інтервалі температур 160-240 °C від 5,9×10 до 1,72·10 , на відміну від систем, приготованих за методом низькотемпературного окисленим металевої міді в плазмі кисню, традиційним методом просочування та нанесенням активної фази з колоїдного розчину на поверхню носія, та системами після додаткової механохімічної та ультразвукової обробок. Джерела інформації: 1. Liu W., Stephanopoulos M. Total oxidation of carbon monoxide and methane over transition metal-fluorite oxide composite catalysts I // J. Catal. - 1995. - Vol. 153, Is. 2. P. 304-316. 2. Wolf A., Schuth F. A systematic study of the synthesis conditions for the preparation of highly active gold catalysts // Appl. Catal. A: Gen. - 2002. - Vol. 226, Is. 1-2, P. 1-13. 3. Avgouropoulos G., Ioannides T. Selective CO oxidation over CuO-СеО2 catalysts prepared via urea-nitrate combustion method // Appl. Catal. A: Gen. - 2003. - Vol. 244, Is. 1. P. 155-167. 4. Сергеев Г.Б. Размерные эффекты в нанохимии // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева). - 2002. - Т. XLVI. № 5, С. 22-29. 3 UA 92695 U 5 10 15 20 5. T.N. Rostovshchikova, V.V. Smirnov, V.M. Kozhevin, D.A. Yavsin, M.A. Zabelin, I.N. Yassievich, S.A. Gurevich Appl. Catal. A. 296, 70 (2005) 6. V.A. Dzisko, Osnovy metodov prigotovleniya katalizatorov (Nauka-Sib. Otdel, Novosibirsk, 1983) 263. 7. Fan H., Yang L., Hua W., Wu X., Wu Zh., Xie S., Zou B. Controlled synthesis of monodispersedCuOnanocrystals // Nanotechnology. - 2004. - Vol.1 5, P. 37-42. 8. Гудков Б.C., Субботин А.Н., Якерсон В.И. Температурный гистерезис в гетерогенном катализе // Природа, - 2001. - № 6, С. 24-30. 9. Wu S.-H., Chen D.-H. Synthesis of high-concentration Cu nanoparticles in aqueous СТАВ solutions // J. Colloid and Interface Science. - 2004. Vol. 273, P. 165-169. 10. Стадниченко А.И., Сорокин A.M., Боронин А.И. Исследование наноструктурированных пленок оксида меди СuО методами РФЭС, УФЭС И СТМ // Журнал структурной химии. – 2008. Том 49. - № 2. - С. 353-359. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб одержання каталізатора окислення монооксиду вуглецю на основі оксиду міді, при якому механічно змішують оксид міді та носій-розбавлювач, який відрізняється тим, що як оксид міді використовують нанорозмірний оксид міді, одержаний термічним розкладанням малахітового прекурсору при 250 °C, як носій-розбавлювач використовують оксид магнію, причому механічна суміш має наступне співвідношенням компонентів каталізатора, мас. %: нанорозмірний оксид міді 1,0-10,0 оксид магнію решта. 2. Спосіб за п. 1, який відрізняється тим, що одержану механічну суміш нанорозмірного оксиду міді та оксиду магнію піддають додатковій ультразвуковій обробці протягом 10 хвилин. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStryzhak Petro Yevhenovych

Автори російськоюСтрижак Петр Евгеньевич

МПК / Мітки

МПК: C01G 3/00

Мітки: одержання, міді, окиснення, спосіб, вуглецю, монооксиду, основі, каталізатора, оксиду

Код посилання

<a href="https://ua.patents.su/6-92695-sposib-oderzhannya-katalizatora-okisnennya-monooksidu-vuglecyu-na-osnovi-oksidu-midi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізатора окиснення монооксиду вуглецю на основі оксиду міді</a>

Попередній патент: Установка для виробництва стійких емульсій і суспензій

Наступний патент: Пристрій для виготовлення гвинтових заготовок

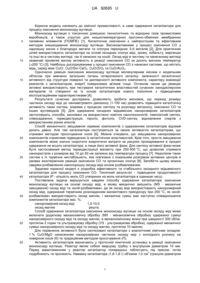

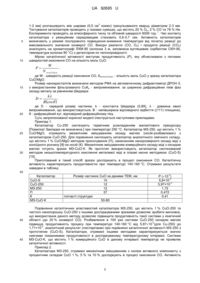

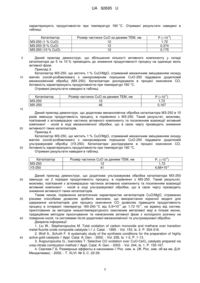

Випадковий патент: Тісторозкачувальна машина