Спосіб виготовлення трубчастого фільтрувального елемента із синтетичних волокон

Формула / Реферат

1. Спосіб виготовлення трубчастого фільтрувального елемента із синтетичних волокон, що включає екструдування полімерного матеріалу з головок, що утворюють волокно, у вигляді струмків розплаву, вплив на них газовим потоком у напрямку оправки, що обертається з постійною швидкістю, і пошарове укладання шарів волокон на оправку, який відрізняється тим, що струмки розплаву полімерного термопластичного матеріалу в безперервному сталому процесі подають розігрітим повітрям одночасно не менш ніж із двох головок, що утворюють волокно, які установлюють фіксовано уздовж оправки, на різній відстані від оправки в межах від 300 мм до 700 мм, при цьому подають під кутом в межах від 0° до 20°, відносно перпендикуляра до осі обертання оправки, струмки розплаву на оправку та на заготовку з волокон, яку обертають з постійною швидкістю в діапазоні від 900 об./хвил. до 1300 об./хвил. і переміщують в осьовому напрямку з заданою постійною швидкістю, причому зовнішню поверхню заготовки трубчастого фільтрувального елемента калібрують, і періодично відрізають від заготовки готові фільтрувальні елементи заданої довжини.

2. Спосіб за п. 1, який відрізняється тим, що використовують два екструдери з своїми головками, що утворюють волокно, причому продуктивність екструдерів може різнитися до двох разів по масі, а стиснене повітря нагрівають до температури від 190 °С до 300 °С і подають під тиском від 0,13 МПа до 0,25 МПа у головки, що утворюють волокно, причому внутрішню зону шарів волокон формують головкою, що утворює волокно, яку розташовують найбільш близько до оправки й забезпечують товщину внутрішньої зони від 25 % до 55 % від загальної товщини стінки трубчастого фільтрувального елемента, зовнішню поверхню заготовки трубчастого фільтрувального елемента калібрують не менше ніж одним валком.

3. Спосіб за п. 1, який відрізняється тим, що поліпропілен або поліамід, або полікарбонат, або поліакрилонітрил, або поліетилентерефталат нагрівають до температури в діапазоні від 230 °С до 370 °С, подають у фільєри двох головок, що утворюють волокно, з отворами у фільєрах діаметром 0,25-0,35 мм, і розплавлені струмки синтетичного полімерного матеріалу подають гарячим повітрям, яке нагрівають до температури в діапазоні від 190 °С до 220 °С, під тиском у діапазоні від 0,13 МПа до 0,20 МПа, причому першу головку, що утворює волокно, яка формує внутрішню зону шарів волокон, встановлюють на відстані від 300 мм до 550 мм, і струмки розплаву подають по кутом від 10° до 20° щодо перпендикуляра до осі обертання оправки, а другу головку, що формує зовнішню зону шарів волокон, установлюють на відстані, яка перевищує на 50-150 мм відстань розташування першої головки, і струмки розплаву подають перпендикулярно до осі обертання оправки.

4. Спосіб за п. 3, який відрізняється тим, що в номінальний розмір по зовнішньому діаметру трубчастий фільтрувальний елемент калібрують трьома шарнірно закріпленими валками, розташованими рівномірно на одному радіусі й під кутом від 1° до 15° щодо осі обертання оправки.

Текст

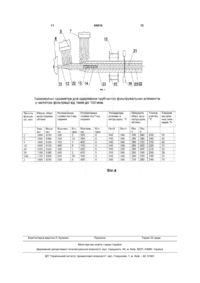

1. Спосіб виготовлення трубчастого фільтрувального елемента із синтетичних волокон, що включає екструдування полімерного матеріалу з головок, що утворюють волокно, у вигляді струмків розплаву, вплив на них газовим потоком у напрямку оправки, що обертається з постійною швидкістю, і пошарове укладання шарів волокон на оправку, який відрізняється тим, що струмки розплаву полімерного термопластичного матеріалу в безперервному сталому процесі подають розігрітим повітрям одночасно не менш ніж із двох головок, що утворюють волокно, які установлюють фіксовано уздовж оправки, на різній відстані від оправки в межах від 300 мм до 700 мм, при цьому подають під кутом в межах від 0° до 20°, відносно перпендикуляра до осі обертання оправки, струмки розплаву на оправку та на заготовку з волокон, яку обертають з постійною швидкістю в діапазоні від 900 об./хвил. до 1300 об./хвил. і переміщують в осьовому напрямку з заданою постійною швидкістю, причому зовнішню поверхню заготовки трубчастого фільтрувального елемента калібрують, і періодично відрізають від заготовки готові фільтрувальні елементи заданої довжини. 2. Спосіб за п. 1, який відрізняється тим, що використовують два екструдери з своїми головками, що утворюють волокно, причому продуктивність C2 2 (19) 1 3 94816 4 Відомий патент України №25288, опубліковагазовим потоком у напрямку оправки, що обертаний 15.01.2002 р., індекси МПК B01D 27/04, B01D ється з постійною швидкістю, і пошарове укладан39/02, B01D 39/16, в якому описаний спосіб вигоня шарів волокон на оправку, причому струмки товлення патронного фільтрувального елемента із розплаву полімерного термопластичного матеріаультратонких синтетичних волокон, який включає лу в безперервному сталому процесі подають одекструзію полімерного матеріалу через головку, ночасно не менш ніж із двох головок, що утворющо утворює волокна, у вигляді струменя розплаву, ють волокно, причому головки установлюють охолодження її і намотування на перфорований фіксовано уздовж оправки, на різній відстані від каркас, причому як полімерний матеріал викорисоправки в межах від 300 до 700 мм, в залежності товують суміш волокноутворюючого і матричного від необхідної чистоти фільтрації, й подають струполімерів, через головку, що утворює волокна, мки розплаву під різним кутом в межах від 0° до формують композиційну мононитку діаметром 0,320°, відносно перпендикуляра до осі обертання 5,0 мм, а потім екстрагують з неї матричний поліоправки, на оправку та заготовку з волокон, яку мер. обертають з постійною швидкістю в діапазоні від Після екстракції матричного полімеру з компо900 об./хвил. до 1300 об./хвил. і переміщують в зиційної мононитки діаметром 1,1-5,0 мм, отримаосьовому напрямку з заданою постійною швидкісну комплексну нитку із ультратонких волокон дотю, на струмки розплаву впливають розігрітим податково перемотують на перфорований каркас. вітрям, зовнішню поверхню заготовки трубчастого Недоліками відомого способу є те, що технофільтрувального елемента калібрують, і періодичлогічний процес дуже складний, багатоопераційно відрізають від заготовки готові фільтрувальні ний низькопродуктивний, з необхідністю змішуванелементи заданої довжини. ня полімерних компонентів, а потім вимивання Використовують два екструдери з своїми гоодного з них, та повторної намотки, що призводить ловками, що утворюють волокно, причому продукдо неоднорідності чистоти фільтрування в партії тивність екструдерів може бути однаковою або фільтрувальних елементів, перфорований каркас продуктивність одного відносно іншого може різзменшує пропускну здатність фільтрувального ниться до двох разів по масі, а стиснене повітря елемента. нагрівають до температури від 190 °С до 300 °С і Найбільш близьким є спосіб виготовлення подають під тиском від 0,13 МПа до 0,25 МПа у глибинних фільтрувальних елементів із синтетичголовки, що утворюють волокно, причому внутрішних волокон, описаний у патенті Російської Феденю зону шарів волокон формують головкою, що рації №2159662, опублікованому 27.11.2000 р., утворює волокно, яку розташовують найбільш індекс МПК B01D 39/16, B01D 27/04, що включає близько до оправки й забезпечують товщину внутекструдування полімерного матеріалу з головок, рішньої зони, що визначає чистоту фільтрації, від що утворюють волокно у вигляді струмків розпла25 % до 55 % від загальної товщини стінки трубчаву, вплив на них у напрямку оправки газовим потостого фільтрувального елемента, зовнішню поверком і пошарове укладання волокон на оправки, що хню заготовки трубчастого фільтрувального елеобертаються, у фільтруючі шари. Причому як газомента калібрують не менше ніж одним валком. вий потік використовують стиснене повітря й у При виготовленні з поліпропілену або поліаміміру збільшення фільтруючих шарів виконують ду, або полікарбонату, або поліакрилонітрилу, або східчасту зміну тиску потоку стисненого повітря поліетилентерефталату - нагрівають синтетичний при постійній частоті обертання оправки. В процесі полімерний матеріал до температури в діапазоні укладання волокон у шари, принаймні один раз, від 230 °С до 370 °С, подають екструдерами у фізмінюють напрямок обертання оправки. льєри двох головок, що утворюють волокно, з Загальними суттєвими ознаками є те, що споотворами фільєр діаметром 0,25-0,35 мм розплавсіб виготовлення трубчастого фільтрувального лені струмки синтетичного полімерного матеріалу елемента із синтетичних волокон включає екструподають гарячим повітрям, яке нагрівають до темдування полімерного матеріалу з головок, що ператури в діапазоні від 190 °С до 220 °С, під тисутворюють волокно, у вигляді струмків розплаву, ком у діапазоні від 0,13 до 0,20 МПа, причому певплив на них газовим потоком у напрямку оправки, ршу головку, що утворює волокно, яка формує що обертається з постійною швидкістю, і пошаровнутрішню зону шарів волокон, які забезпечують ве укладання шарів волокон на оправку. задану чистоту фільтрації, встановлюють на відсНедоліками відомого способу є те, що технотані від 300 мм до 550 мм, і струмки розплаву пологічний процес дуже складний, багатоопераційдають по кутом від 10° до 20° щодо перпендикуляний, низькопродуктивний, такий, що не забезпечує ра до осі обертання оправки, а другу головку, що однорідність чистоти фільтрування, навіть в одній формує зовнішню зону шарів волокон, установпартії фільтрувальних елементів, так як кожний люють на відстані, яка перевищує на 50-150 мм фільтрувальний елемент виготовляється окремо. відстань розташування першої головки, і струмки Задачею винаходу є підвищення продуктивнорозплаву подають перпендикулярно до осі оберсті при спрощенні технології виготовлення, забезтання оправки. В номінальний розмір по зовнішпеченні підвищення ресурсу фільтрувальних еленьому діаметру трубчастий фільтрувальний елементів та стабільності фільтрувальної здатності. мент калібрують трьома шарнірно закріпленими Суттєвими ознаками є те, що спосіб виготоввалками, розташованими рівномірно на одному лення трубчастого фільтрувального елемента із радіусі й під кутом від 1 до 15° щодо осі обертання синтетичних волокон включає екструдування пооправки. лімерного матеріалу з головок, що утворюють воРозташування головок, що утворюють волоклокно, у вигляді струмків розплаву, вплив на них но, в межах від 300 до 700 мм, та кут подачі стру 5 94816 6 мків розплаву в межах від 0° до 20° відносно перють трьома шарнірно закріпленими валками, розпендикуляра до осі обертання оправки та постійну ташованими рівномірно на одному радіусу й під швидкість обертання оправки вибирають в межах кутом від 1° до 15 ° щодо осі обертання оправки. 900-1300 об./хвил., з урахуванням потрібних техніОписаний спосіб виготовлення трубчастих фічних характеристик готового трубчастого фільтрультрувальних елементів із синтетичних полімервального елемента, однією з основних характериних волокон завдяки безперервності процесу вигостик є чистота фільтрації, наприклад: 1 мкм, 3 мкм, товлення та вибору оптимальних технологічних 5 мкм, 10 мкм, 20 мкм, 50 мкм, 100 мкм. характеристик, дозволяє підвищити продуктивність Відмітними суттєвими ознаками, дійсними у виготовлення, яка досягає 2700 готових трубчасвсіх випадках є те, що струмки розплаву полімертих фільтрувальних елементів в добу, та має ного термопластичного матеріалу в безперервноспрощену технологію виготовлення, так як відсутму сталому процесі подають розігрітим повітрям ня необхідність в перериванні процесу, в перенаодночасно не менш ніж із двох головок, що утволагодженні та зміні параметрів роботи обладнання рюють волокно, причому головки установлюють при виготовленні партій однакових трубчастих фіксовано уздовж оправки, на різній відстані від фільтрувальних елементів, що також забезпечує оправки в межах від 300 до 700 мм й подають під стабільність технічних характеристик, наприклад кутом в межах від 0° до 20°, відносно перпендикуфільтрувальної здатності, а переміщення внутрішляра до осі обертання оправки, струмки розплаву, нього отвору по оправці та зовнішнє калібрування на оправку та на заготовку з волокон, яку обертастворює тонкі шари підвищеної міцності, між якими ють з постійною швидкістю в діапазоні від 900 знаходиться дві зони шарів з різною чистотою фіоб./хвил. до 1300 об./хвил. і переміщують в осьольтрації, і в тілі зовнішньої зони, з більшими фільвому напрямку з заданою постійною швидкістю, трувальними отворами, накопичуються більш крупричому зовнішню поверхню заготовки трубчастопні частки забруднення і до зони з нормативною го фільтрувального елемента калібрують, і періочистотою фільтрації доходить менше бруду, який дично відрізають від заготовки готові фільтрувальще й розподілений по товщині попередньої зони ні елементи заданої довжини. фільтрувальних шарів і не створює опір рідині або Відмітними суттєвими ознаками, дійсними в газу, який фільтрується, що підвищує не менше окремих випадках є те, що використовують два ніж у три рази ресурс фільтрувальних елементів екструдери з своїми головками, що утворюють до забивання брудом. Те, що другу головку, що волокно, причому продуктивність екструдерів моформує зовнішню зону шарів волокон, установже різнитися до двох разів по масі, а стиснене полюють на відстані, яка перевищує на 50-150 мм вітря нагрівають до температури від 190 °С до 300 відстань розташування першої головки, надає мо°С і подають під тиском від 0,13 МПа до 0,25 МПа жливість оптимізувати різницю чистоти фільтрації у головки, що утворюють волокно, причому внутміж зоною зовнішніх шарів волокон та внутрішніх. рішню зону шарів волокон формують головкою, що На фіг. 1 зображена схема розташування обутворює волокно, яку розташовують найбільш ладнання, необхідного для виконання способу; близько до оправки, й забезпечують товщину внуна фіг. 2 схематично зображена головка, що трішньої зони від 25 % до 55 % від загальної товутворює волокно; щини стінки трубчастого фільтрувального елеменна фіг. 3 зображений намотувальний вузол агта, зовнішню поверхню заготовки трубчастого регату намотки; фільтрувального елемента калібрують не менше на фіг. 4 зображена таблиця технологічних паніж одним валком. раметрів одержання трубчастих фільтрувальних При виготовленні трубчастих фільтрувальних елементів з чистотою фільтрації від 1 мкм до 100 елементів з поліпропілену або поліаміду, або полімкм. карбонату, або поліакрилонітрилу, або поліетилеДля виконання способу використовується нтерефталату нагрівають один з указаних синтеустаткування, яке схематично показане на фіг. 1. тичних полімерних матеріалів до температури в До складу входять повітряні компресори 1, ресидіапазоні від 230 °С до 370 °С, подають у фільєри вер 2, повітряний нагрівач 3, екструдер 4 з головдвох головок, що утворюють волокно, з отворами у кою 5, що утворює волокно, та екструдер 6 з голофільєрах діаметром 0,25-0,35 мм, і розплавлені вкою 7, що утворює волокно, агрегат намотки 8, струмки синтетичного полімерного матеріалу повідрізний стіл 9 та шафа 10 електроуправління. дають гарячим повітрям, яке нагрівають до темпеАгрегат намотки 8, має механічну частину з ратури в діапазоні від 190 °С до 220 °С, під тиском електродвигунами та передаточними редукторау діапазоні від 0,13 МПа до 0,20 МПа, причому ми, конструкція яких легко може бути розроблена першу головку, що утворює волокно, яка формує та виготовлена будь-яким машинобудівним підпвнутрішню зону шарів волокон, встановлюють на риємством, та не є об'єктом винаходу, тому розквідстані від 300 мм до 550 мм, і струмки розплаву рито тільки конструкцію вузла, який має пряме подають під кутом від 10 ° до 20 ° щодо перпендивідношення до об'єкта винаходу, зв'язаний з уклакуляра до осі обертання оправки, а другу головку, дкою та намотуванням волокон і допомагає в рощо формує зовнішню зону шарів волокон, устанозумінні способу. В якому (див. фіг. 3) показані конвлюють на відстані, яка перевищує на 50-150 мм центрично розташовані зовнішній трубчастий вал відстань розташування першої головки, і струмки 11 оправки 12 та внутрішній вал 13 з різьбовим розплаву подають перпендикулярно до осі обернаконечником 14 з кроком різьби 12 мм за межами тання оправки. трубчастого вала 11, які мають можливість оберВ номінальний розмір по зовнішньому діаметтатися з відносно різною фіксованою швидкістю. ру трубчастий фільтрувальний елемент калібруПричому головка 5, що утворює волокно, встанов 7 94816 8 лена на відстані від 300 до 650 мм, з можливістю печення чистоти фільтрації 1 мкм - швидкість обеподання струмків розплаву під кутом від 10° до 20° ртання зовнішнього трубчастого вала 11 - 1000 щодо перпендикуляра до осі обертання оправки, а об./хвил., а внутрішнього вала 13 з різьбовим надруга головка 7, що утворює волокно, встановлена конечником 14, який забезпечує переміщення в на відстані від 350 до 700 мм з можливістю поданосьовому напрямку, та має крок різьби 12 мм ня струмків розплаву перпендикулярно до осі обе1050 об./хвил., а для забезпечення чистоти фільтртання оправки, в залежності від необхідної чисторації 20 мкм - швидкість обертання зовнішнього ти фільтрації, та співвідношення чистоти трубчастого вала 11 - 1050 об./хвил., а внутрішфільтрації внутрішньої та зовнішньої зон. Дані для нього вала 13 - 1160 об./хвил., а для забезпечення виготовлення трубчастих фільтрувальних елеменчистоти фільтрації 50 мкм - швидкість обертання тів з різною чистотою фільтрації показані в таблиці зовнішнього трубчастого вала 11 - 1100 об./хвил, а на фіг. 4. внутрішнього вала 13 - 1200 об./хвил. В номінальТакож рівномірно розташовані три валки 15 та ний розмір 62 мм по зовнішньому діаметру трубвідрізні ножі 16. Головки 5 та 7, що утворюють вочастий фільтрувальний елемент калібрують трьолокно (див. фіг. 2), мають філь'єри 17 з отворами ма шарнірно закріпленими валками 15, 18, та половинки корпусу 19 та 20 з щілинним зарозташованими рівномірно на одному радіусі й під зором між ними по всій довжині розташування фікутом 3° щодо осі обертання оправки. ль'єр 17. Головки 5 та 7 можуть подавати до 20 Процес виготовлення партії трубчастих фільтструмків розплаву. Готовий фільтрувальний елерувальних елементів одної чистоти фільтрації мент 21 має внутрішню зону 22 шарів волокон з безперервний, тому без зупинки періодично відріщільністю, що забезпечує необхідну чистоту фільзають від заготовки готові трубчасті фільтрувальні трації, та зовнішню зону 23 з більшими отворами елементи 21 заданої довжини, наприклад 10", номіж волокнами, в якій затримується бруд, розміри жами 16. Можливо забезпечити спосіб виготовчасток якого значно перевищують чистоту фільтлення трубчастих фільтрувальних елементів і інрації. шим обладнанням, забезпечивши описану Спосіб виготовлення трубчастих фільтрувальтехнологію та указані технологічні параметри, таних елементів полягає в наступному. Гранульовакож можливо зробити не дві, а три або чотири зони ний термопластичний полімерний матеріал, нашарів волокон з різними отворами між волокнами, приклад поліпропілен або поліамід, або тобто з різною чистотою фільтрації. полікарбонат, або поліакрилонітрил, або поліетиПри розробці способу проводились експерилентерефталат, завантажується в два, можливо й ментально-налагоджувальні роботи та створювабільше, шнекових екструдери, у яких він розплавлась таблиця, в якій фіксувались оптимальні техляється до температури плинності цього матеріанологічні параметри, наприклад: нагрівали лу в межах від 230 °С до 370 °С, подається в фіполіпропілен до температури в діапазоні від 230 льєри 17 головок 5 та 7, що утворюють волокно. °С до 365 °С до необхідної плинності, екструдераНа виході з головок 5 та 7, з отворами 18 у фільєми однакової продуктивності подавали у фільєри рах 17 діаметром 0,25-0,35 мм, рівномірно розтадвох головок, що утворюють волокно, з отворами шованими по горизонтальній лінії, в яких розплав фільєр діаметром 0,3 мм, і розплавлені струмки перетворюється в струмки розплаву, на які при поліпропілену подавали гарячим повітрям, нагрівиході з фільєр впливають в бік оправки потоком тим до температури від 190 °С до 200 °С, під тисстисненого повітря, нагрітого в діапазоні темпераком 0,15 МПа в напрямку формування, через готур від 190 °С до 220 °С, під тиском від 0,13 МПа ловки, що утворюють волокно. Головку, яка до 0,20 МПа. Потік стисненого гарячого повітря формує внутрішню зону шарів волокон, встановробить волокна мікротонкими та турбулентним лювали на відстані 300 мм, і струмки розплаву потоком довільно хвилеподібно закручує та загиподавали під кутом 10° щодо перпендикуляра до нає отримані полімерні волокна, які, під впливом осі обертання оправки, а другу головку, що форпотоку повітря, переносяться на поверхню оправки мує зовнішню зону шарів волокон, установлювали і заготовки й укладаються у фільтрувальні шари на відстані 350 мм і струмки розплаву подавали довільно розташованими короткими відрізками, які перпендикулярно до осі обертання оправки. Швидзмінюють напрямок та злипаються між собою, кість обертання зовнішнього трубчастого вала 11 створюючи мікроотвори. Регулювання чистоти 1100 об./хвил., а внутрішнього вала 13 з різьбовим фільтрації партії трубчастих фільтрувальних еленаконечником 14 з кроком різьби 12 мм - 1050 ментів забезпечується розташуванням головок 5 об./хвил. Калібрували одним валком з віссю, парата 7, та встановленням необхідної швидкості обелельною осі обертання оправки, до діаметра 62 ртання зовнішнього трубчастого вала 11 оправки мм і відрізали готові фільтрувальні елементи дов12 та внутрішнього вала 13 з різьбовим наконечжиною 10" (254 мм). Була за добу одержана партія ником 14, яким забезпечується переміщення в з 2700 якісних трубчастих фільтрувальних елемеосьовому напрямку, що для діапазону чистоти нтів, які мали стабільну чистоту фільтрації 1 мкм, фільтрації від 1 мкм до 100 мкм показано в таблиці причому зовнішня зона фільтрувальних шарів мана фіг. 4. Спосіб дозволяє виготовляти в добу до ла чистоту фільтрації 3 мкм. 2700 штук трубчастих фільтрувальних елементів з Таким чином була створена таблиця на фіг. 4, внутрішнім діаметром 28 мм, зовнішнім діаметром в якій показані експериментально підтверджені 62 мм та довжиною 10" (254 мм). технологічні параметри одержання трубчастих Наприклад, для виготовлення партії трубчасфільтрувальних елементів з чистотою фільтрації 1 тих фільтрувальних елементів з внутрішнім діамемкм, 3 мкм, 5 мкм, 10 мкм, 20 мкм, 50 мкм, 100 тром 28 мм, зовнішнім діаметром 62 мм та забезмкм. В таблиці показана велика кількість техноло 9 94816 10 гічних параметрів, але кожний виробник, який виблась достатня пропускна здатність фільтрувальнорав якийсь перелік типорозмірів та необхідних го елемента, а при розташуванні головок, що технічних показників трубчастих фільтрувальних утворюють волокно, за межами 700 мм - не можелементів, при необхідності переходу може змінюливо було досягнути необхідної чистоти фільтравати тільки два або три параметри, наприклад з ції, багато волокон пролітало мимо оправки, що виготовлення фільтрувальних елементів з чистоприводило до втрат полімерного матеріалу. Швидтою фільтрації 1 мкм на - 20 мкм, тільки змінює кість обертання оправки нижче 900 об./хвил. не швидкість обертання зовнішнього трубчастого вавигідна, так як падає продуктивність та не забезла 11 - з 1100 об./хвил. на 1050 об./хвил., а внутпечується укладка волокон рівномірними шарами, рішнього вала 13 - з 1050 об./хвил. на 1160 а швидкість - вище 1300 об./хвил. призводила до об./хвил., та переміщує згідно з таблицею, що попідвищених втрат, так як відцентровою силою та казана на фіг. 4, головки, що утворюють волокно, і турбулентними потоками відкидалась частина воз продуктивністю до 2700 штук у добу виробляєтьлокон, які не попадали прямо на середину оправся партія інших трубчастих фільтрувальних елеки. Якщо волокна подавались під кутом, що перементів. Враховуючи те, що фільтрувальні елеменвищував 20° відносно перпендикуляра до осі, то ти, це масовий продукт, то вигідно випускати створювалась неоднорідність між шарами воловеликі партії, і висока продуктивність та однорідкон, так як волокна з одної головки, що утворює ність продукції є дуже важливим показником. волокно, пролітали різний шлях, частина з них При експериментах виявилось, що при розтапереохолоджувалась, і створювались зони нерівшуванні головок, що утворюють волокно, ближче номірно укладених шарів волокон, також між ша300 мм до оправки, волокно на оправці злипалось рами, утвореними першою головкою та наступною, в шар з малою кількістю отворів і не забезпечуваутворювались каверни. 11 Комп’ютерна верстка Л. Купенко 94816 Підписне 12 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing tubular filter element made of synthetic fibers

Автори англійськоюAndriievych Yurii Yefremovych

Назва патенту російськоюСпособ изготовления трубчатого фильтрующего элемента из синтетических волокон

Автори російськоюАндриевич Юрий Ефремович

МПК / Мітки

МПК: B01D 27/04, B01D 29/11, B01D 39/16

Мітки: волокон, синтетичних, елемента, виготовлення, спосіб, трубчастого, фільтрувального

Код посилання

<a href="https://ua.patents.su/6-94816-sposib-vigotovlennya-trubchastogo-filtruvalnogo-elementa-iz-sintetichnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення трубчастого фільтрувального елемента із синтетичних волокон</a>

Попередній патент: Спосіб та пристрій для запінювання баластних шарів

Наступний патент: Спосіб ефективного очищення ємності від забруднення нафтопродуктами з використанням хімпрепарату вмп