Спосіб рафінування сплавів від домішок

Номер патенту: 98903

Опубліковано: 25.06.2012

Автори: Нарівський Анатолій Васильович, Гліке Анатолій Петрович, Найдек Володимир Леонтійович, Ширяєва Інна Валеріївна, Сичевський Анатолій Антонович, Федоров Віталій Васильович

Формула / Реферат

Спосіб рафінування сплавів від домішок, що включає їх продувку інертним газом у вакуумній камері та плазмовий нагрів їх при розрідженні, який відрізняється тим, що рафінування здійснюють шляхом випаровування домішок зі сплавів плазмовим нагрівом за допомогою дії електричної дуги або плазмового струменя на шар розплаву, який циркулюють над перегородкою в вакуумній камері, а товщину цього шару та потужність, яку подають на випаровування домішок, регулюють величиною розрідження в вакуумній камері.

Текст

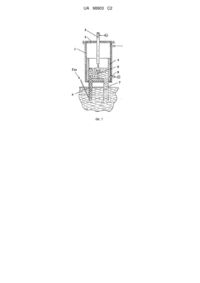

Реферат: Винахід належить до металургії, зокрема до ливарного виробництва. Спосіб рафінування сплавів від домішок включає їх продувку інертним газом у вакуумній камері та плазмовий нагрів їх при розрідженні, причому рафінування здійснюють шляхом випаровування домішок зі сплавів плазмовим нагрівом за допомогою дії електричної дуги або плазмового струменя на шар розплаву, який циркулюють над перегородкою в вакуумній камері, а товщину цього шару та потужність, яку подають на випаровування домішок, регулюють величиною розрідження в вакуумній камері. Спосіб дозволяє підвищити міцнісні та експлуатаційні характеристик сплавів за рахунок ефективного їх рафінування від шкідливих та надлишкових домішок. UA 98903 C2 (12) UA 98903 C2 UA 98903 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії, зокрема до ливарного виробництва, який може бути використаний для видалення домішок із залізовуглецевих і кольорових сплавів. Відомий спосіб позапічного рафінування сталі в ковші-печі [1], відповідно з яким ківш з рідким металом закривають кришкою з отворами для введення електродів, якими нагрівають метал в процесі обробки. Крізь фурму, що занурена до днища ковша, розплав продувають газом. Тиск над рідким металом безперервно вимірюється манометром і підтримується шляхом постійного регулювання за допомогою заслінки у відвідному газопроводі. Недоліками такого способу є низька ефективність нагріву металу тому, що продувка та його перемішування здійснюється холодним газом крізь фурму, а також мала поверхня взаємодії розплаву з газом через злиття дрібних бульбашок в великі при підйомі їх з глибини рідкометалевої ванни. Відомий також спосіб вакуумно-плазмової обробки металу [2], що включає його плазмовий нагрів, продувку високотемпературним газом та вакуумування в камері, яку ущільнюють розплавом, що обробляють, відрізняється тим, що додатково здійснюють циркуляційне переміщення розплаву з глибини ванни крізь вакуумну камеру над вертикальною перегородкою і назад у ванну за допомогою нагрітого газу, який подають з плазмотрону, встановленого в боковій стінці камери над поверхнею розплаву в ванні. Недоліком цього способу є неможливість здійснювати рафінування сплавів від домішок, які розчинені в рідкому металі. Найбільш близьким аналогом до запропонованого винаходу щодо технічної суті та досягнутого результату є спосіб рафінування сталі в ковші [3], який передбачає обробку рідкого металу в ковші з кришкою. В днищі ковша розміщена вставка з електропровідного матеріалу і пористі пробки, крізь які продувають розплав інертним газом. Під кришкою створюють розрідження до 150 ррт. Нагрів рідкого металу здійснюють плазмотронами, які встановлені в кришці. При цьому на розплав подають негативний потенціал крізь вставку з вогнетриву на основі Mg - С. Недоліками такого способу є низька ефективність нагріву рідкого металу тому, що його продувають інертним газом в холодному стані. При використанні цього способу неможливо створити локальний перегрів розплаву, при якому будуть випаровуватися домішки із нього. Це обумовлено тим, що при нагріванні плазмотроном (електричною дугою) тепло із зони перегріву (анодної плями) швидко відводиться в глибину рідкометалевої ванни, яка перемішується інертним газом. Задачею запропонованого винаходу є створення способу рафінування сплавів від шкідливих домішок шляхом випаровування їх з рідкого металу за допомогою термокінетичної дії електричної дуги або плазмового струменя на шар розплаву, що циркулює над перегородкою в вакуумі. При цьому товщину шару та потужність, яка подається на нагрів металу, регулюють величиною розрідження в вакуум-камері. Поставлена задача досягається тим, що у запропонованому способі рафінування сплавів від домішок, який включає продувку інертним газом та плазмовий нагрів рідкого металу при розрідженні над ним, згідно з винаходом, домішки зі сплавів випаровують дією електричної дуги або плазмового струменя на шар розплаву, який циркулює над перегородкою в вакуум-камері, а товщину шару металу та потужність, яка подається на випаровування домішок, регулюють величиною розрідження в вакуумній камері. Запропонований спосіб дозволяє здійснювати регулюючий нагрів металу, при якому зі сплаву випаровуються шкідливі домішки без втрат основних компонентів. Переміщення розплаву над перегородкою з заданою товщиною шару сприяє рівномірному його нагріванню і підвищує ступінь рафінування сплавів від газів. Це обумовлено тим, що вакуумування тонкогошару рідкого металу відбувається більш ефективно, порівняно з найближчим аналогом. Відомо, що вакуум діє на глибині алюмінієвого розплаву не більш 50 мм навіть при значному залишковому тиску в камері. Інтенсивність випаровування домішок зі сплаву залежить від парціального тиску його парів над розплавом. Тому створення розрідження в вакуум-камері, коли парціальний тиск парів домішок над зоною випаровування відсутній, сприяє інтенсивному видаленню їх з металу при нагріванні його електричною дугою або плазмовим струменем. Шкідливими домішками в алюмінієвих сплавах є магній та цинк в надлишковій кількості. Температура випаровування магнію складає 1360 К, цинку - 1180 К. Основні компоненти алюмінієвих сплавів випаровуються при температурах, К: Аl-2770; Si-2620; Сu-2830; Mn-2370. Тому для випаровування шкідливих домішок (Mg та Zn) до металу необхідно підвести потужність та вибрати довжину електричної дуги такими, щоб сплав при циркуляції його над перегородкою нагрівався до температури 2300 К. При такій температурі домішки будуть інтенсивно випаровуватися, а основні компоненти сплаву - ні. 1 UA 98903 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перепускання над перегородкою розплаву забезпечує більш високий і рівномірний по глибині перегрів сплаву в тонкому шарі. Товщину цього шару металу регулюють в залежності від властивостей домішок (температура випаровування) і величини потужності, яка подається на нагрів сплаву. В результаті цього підвищується інтенсивність випаровування домішок з металу. Товщину шару металу, що переміщується над перегородкою через зону концентрованого нагріву, та електричну потужність, що підводиться до сплаву, регулюють величиною розрідження в вакуумній камері. З підвищенням розрідження товщина шару металу над перегородкою збільшується, а довжина електричної дуги зменшується і навпаки. При зменшенні довжини електричної дуги потужність нагріву знижується, так як при цьому зменшується різність потенціалів між електродом та металом (знижується напруга). Час находження металу в високотемпературній зоні нагріву (анодній плямі) збільшують шляхом збільшення товщини перегородки або виготовленням спеціального майданчику над нею (див. фіг. 1). При використанні плазмового нагріву застосовують аргон, азот, гелій або їх суміші. При обробці металу азотом можна проводити азотування сталі нагрітим та частково іонізованим у плазмотроні газом замість складної операції нітридного зміцнення. Постійний термокінетичний вплив плазмовим струменем на сплав, що проходить через вакуумкамеру над перегородкою, збільшує інтенсивність взаємодії газореагентних середовищ та масоперенос в рідкому металі. У випадку нагрівання домішок плазмовим струменем в зону електричної дуги подають інертні гази, що вказані вище, через електрод 3 (див. Фіг. 1), який називають катодом. Інертні гази не впливають на величину парціального тиску пapiв із домішок. При подачі газу в електричну дугу утворюється плазмовий струмінь. Температура цього струменя залежить від потужності, що витрачається на нагрів газу. Чим більше довжина електричної дуги, тим вище температура плазмового струменя при потужності, що подають на нагрів. Величина потужності, яку подають на випаровування домішок зі сплаву, визначається характеристиками (напруга та сила струму) джерела живлення, що використовують при рафінуванні металу. Тобто температуру плазмового струменя також регулюють зміною величини розрідження в вакуумній камері шляхом збільшення або зменшення довжини електричної дуги. Реалізація запропонованого способу здійснюється за допомогою пристрою, схема якого представлена на фіг. 1. В конструкцію пристрою входять: вакуумна камера 1 з кришкою 2, в якій встановлено електрод 3, в нижній частині вакуум-камери розташована ємність 4 із графіту, яка розділена перегородкою 5. Камера з'єднання з патрубками для нагнітання 6 розплаву в камеру і зливу 7 його в ківш. До ємності 4 підведено другий потенціал 8 (один подається на електрод 3). Рафінування сплавів від домішок запропонованим способом здійснюють так. На ківш з рідким металом встановлюють циркуляційний вакууматор, патрубки 6, 7 при цьому занурюють в розплав. Потім вмикають вакуумний насос і створюють розрідження в вакуум-камері. Під дією розрідження розплав піднімається в вакуумній камері на задану висоту (залежить від величини залишкового тиску в камері). Після цього відкривають доступ інертного газу в патрубок нагнітання і метал циркулює через вакуум-камеру над перегородкою в ківш. Шляхом короткого замкнення збуджують електричну дугу між електродом 3 та металом, що переміщується над перегородкою в камері. Потім зміною розрідження в камері та витрати газу, яким транспортують розплав в камеру по патрубку нагнітання, встановлюють оптимальні довжину електричної дуги і товщину шару металу над перегородкою. Під дією електричної дуги домішки будуть випаровуватися зі сплаву. Кількість домішок, що видаляються з розплаву, залежить від часу обробки сплаву запропонованим способом. Реалізація запропонованого способу була здійснена на сплаві АК5М2 (ДСТУ 2839-94), який готували з металобрухту. Після плавлення металобрухту одержували сплав такого хімічного складу, мас. %: Si-5,1; Сu-1,3; Mg-1,57; Fe-0,84; Ті - 0,13; Al-91,46. За ДСТУ кількість магнію в сплаві не повинна перевищувати 0,8 мас. %. Сплав плавили в печі опору з тиглем із чавуну. Після розплавлений металу і перегріву його до температури 940-945 К на тигель встановлювали вакуум-камеру (циркуляційний вакууматор). Патрубки вакуум-камери для нагнітання металу та зливу його в тигель при цьому занурювалися в розплав. Потім вмикали вакуумний насос і рідкий метал під дією розрідження піднімався в камеру на висоту 30-40 мм над перегородкою. Відкривали доступ аргону, за допомогою якого метал циркулював через камеру над перегородкою з графіту в тигель. Витрати аргону при цьому складали 6,5-7 л/хв. Від джерела живлення АПР-403 на електрод і анод подавали напругу 130-140 В. Після цього збільшували величину розрідження і піднімали розплав в камері до виникнення електричної дуги між електродом та металом. Шляхом регулювання ступеня розрідження в вакуум-камері встановлювали довжину електричної дуги на рівні 100-110 мм (за 2 UA 98903 C2 5 10 15 20 зміною електричної дуги спостерігали по показникам вольтметру в джерелі АПР-403). Струм дуги, при цьому складав 250-260 А, висота розплаву, що проходив над перегородкою в камері, не перевищувала 20-25 мм. При вказаних технологічних параметрах проводили випаровування магнію зі сплаву. Через кожні 5 хвилин з тиглю печі відбирали зразки сплаву для визначення вмісту магнію в ньому. Зміни концентрації магнію в сплав в процесі оброблення приведено на фіг. 2. Наведені дані свідчать про те, що за 20 хвилин обробки розплаву запропонованим способом, вміст магнію в сплаві зменшується в 3-3,2 разу і складає 0,5 мас. %. Крім видалення магнію з розплаву запропонований спосіб сприяє подрібненню структурних складових в сплаві. На фіг. 3 показано мікроструктури (х 500) без оброблення розплаву (ліворуч) та після обробки його запропонованим способом (праворуч). Внаслідок цього підвищуються міцнісні та експлуатаційні характеристики литого металу з цього сплаву. Отже, запропонований спосіб, на відміну від найближчого аналогу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні ступеня рафінування сплавів від шкідливих домішок та їх якості. Новий ефект досягається за рахунок інтенсивного випаровування концентрованим нагрівом в вакуумі домішок з шару сплаву, товщину якого підтримують в заданих межах. Джерела інформації: 1. Заявка 61-37910, Японія, МПК С21С 7/072. 22.02.1986. 2. Патент 85988, Україна, МПК С22В 9/04, 9/05. Бюл. № 5, 2009 р. 3. Заявка 58-221220, Японія, МПК С21С 7/10, С22В 9/04. 22. 12. 1983. ФОРМУЛА ВИНАХОДУ 25 Спосіб рафінування сплавів від домішок, що включає їх продувку інертним газом у вакуумній камері та плазмовий нагрів їх при розрідженні, який відрізняється тим, що рафінування здійснюють шляхом випаровування домішок зі сплавів плазмовим нагрівом за допомогою дії електричної дуги або плазмового струменя на шар розплаву, який циркулюють над перегородкою в вакуумній камері, а товщину цього шару та потужність, яку подають на випаровування домішок, регулюють величиною розрідження в вакуумній камері. 3 UA 98903 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for refining alloys from impurities

Автори англійськоюNarivskyi Anatolii Vasyliovych, Naidek Volodymyr Leontiiovych, Fedorov Vitalii Vasyliovych, Hlike Anatolii Petrovych, Sychevskyi Anatolii Antonovych, Shyriaieva Inna Valeriivna

Назва патенту російськоюСпособ рафинирования сплавов от примесей

Автори російськоюНаривский Анатолий Васильевич, Найдек Владимир Леонтьевич, Федоров Виталий Васильевич, Глике Анатолий Петрович, Сичевский Анатолий Антонович, Ширяева Инна Валерьевна

МПК / Мітки

МПК: C22B 9/04, C21C 7/072, C21C 7/10

Мітки: рафінування, спосіб, домішок, сплавів

Код посилання

<a href="https://ua.patents.su/6-98903-sposib-rafinuvannya-splaviv-vid-domishok.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування сплавів від домішок</a>

Попередній патент: Спосіб виготовлення стрічки або смуги асиметричною прокаткою порошків

Наступний патент: Електронно-променева ливарна установка

Випадковий патент: Ортез на гомілковостопний суглоб