Спосіб виготовлення стрічки або смуги асиметричною прокаткою порошків

Номер патенту: 98902

Опубліковано: 25.06.2012

Автори: Калуцький Георгій Якович, Гогаєв Казбек Олександрович, Колпаков Артур Сергійович, Воропаєв Віталій Семенович

Формула / Реферат

Спосіб виготовлення стрічки або смуги асиметричною прокаткою порошків, що включає подачу порошку в зону прокатки і ущільнення порошку у валках, що обертаються з різними окружними швидкостями, який відрізняється тим, що порошок подають у зону прокатки, обмежену нейтральним кутом з боку валка, що обертається з меншою окружною швидкістю.

Текст

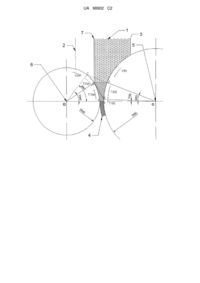

Реферат: Винахід належить до галузі порошкової металургії, а саме - до способу виготовлення стрічки або смуги асиметричною прокаткою порошків. Спосіб включає подачу порошку в зону прокатки і ущільнення порошку у валках, що обертаються з різними окружними швидкостями. Згідно з винаходом порошок подають у зону прокатки, обмежену нейтральним кутом з боку валка, що обертається з меншою окружною швидкістю. Винахід забезпечує зменшення зусилля прокатки і підвищення якості виготовленої стрічки або смуги з металевих порошків або гранул шляхом зменшення різниці її розмірів по товщині. UA 98902 C2 (12) UA 98902 C2 UA 98902 C2 5 10 15 20 25 30 35 40 Винахід належить до галузі порошкової металургії, зокрема, способів асиметричної прокатки порошків для одержання стрічок і смуг. Асиметричну прокатку здійснюють із неузгодженістю окружних швидкостей робочих валків прокатного стана. Ця неузгодженість досягається на робочих валках різного діаметра, які обертаються з різними окружними швидкостями, або на робочих валках однакового діаметра, які обертаються з різними кутовими швидкостями. Відомий спосіб асиметричної прокатки порошків у валках однакового діаметра, неузгодженість окружних швидкостей яких досягається за рахунок різних кутових швидкостей робочих валків (Т.Hirohata, S.Masaki, S. Shima. Experiment on metal powder compaction by differential speed rolling, Journal of Materials Processing Technology, 111, 2001, p. 113-117). Недоліком даного способу є нерівномірний розподіл радіального тиску в зоні деформації, що призводить до різної товщини прокату по ширині. Найбільш близьким можна вважати спосіб асиметричної прокатки порошків у валках різного діаметра зі співвідношенням діаметра більшого валка і меншого 1,15-1,40, що обертаються з різними окружними швидкостями [Патент України № 77719, МПК (2006) B22F 3/18 (2006.01), В21В 1/22, В21В 1/24, В21В 1/26, опубл. 15.01.2007, Бюл. № 1, 2007 р.]. Недоліком відомого способу можна вважати досить високий тиск на робочі валки, що призводить до їхнього прогину і, як наслідок, до нерівномірності товщини одержуваної стрічки по ширині. В основу винаходу поставлено задачу подальшого вдосконалення способу асиметричної прокатки порошків шляхом зменшення тиску на валки і поліпшення якості стрічок і смуг за рахунок підвищення рівномірності товщини стрічки по ширині прокату. Суть способу виготовлення стрічок і смуг асиметричною прокаткою порошків, що включає подачу порошку в зону прокатки і ущільнення порошку у валках, що обертаються з різними окружними швидкостями, полягає в тому, що порошок подають у зону прокатки, обмежену нейтральним кутом з боку валка, що обертається з меншою окружною швидкістю. Суть способу пояснюється кресленням, де на кресленні показана схема проведення процесу прокатки, причому штриховими лініями зазначена та частина процесу прокатки, що ставиться до способу за найближчим аналогом. При прокатці сипких матеріалів, як і при прокатці литих матеріалів, епюра контактних сил тертя Т1 і Т2 (див. кресл.) змінює знак в перерізі, яке називають нейтральним. Цьому перерізу відповідає нейтральний кут м на меншому валку і б - на більшому валку. Кутом прокатки називають кут б на більшому валку і (м) на меншому валку, довжина дуги яких є основою епюри контактних напружень на більшому і меншому валках. Починаючи з кута б і кута (м) відбувається змінення щільності сипучого тіла, яке прокатують, від насипної маси порошку до щільності вогкої стрічки. У відомому способі засипання порошку 1 (див. кресл.) здійснюють у бункер, обмежений стінками 2 і 3 для одержання стрічки 4 між робочим валком 5, що має більшу окружну швидкість V(б) і робочим валком 6, що має меншу окружну швидкість V(м). У зоні ущільнення, обмеженої кутом прокатки б на валку 5 і кутом прокатки (м) на валку 6 відбувається зміна агрегатного стану матеріалу від сипучого матеріалу до твердого пористого тіла в області, обмеженої точками ACDF. При деформуванні матеріалу в зоні ущільнення тверде пористе тіло розділене на дві зони: зону відставання і зону випередження. Лінія розділу обмежена нейтральними кутами м і б У точках максимальної контактної напруги Ε і В. В осередку деформації в 45 результаті прокатки порошку на поверхні валків утворяться контактні сили тертя (Т 1(б), Т1(м)) і (Т2(б), Т2(м)), спрямовані назустріч одна одної. Максимальне зменшення контактного тиску на валках відбувається лише тоді, коли відсутні сили тертя Т1(б) і Т2(м) і залишаються лише одні сили Т2(б), і Т1(м) на різних валках, спрямовані назустріч одна одній. При цьому нейтральний кут на більшому валку б повинен бути рівним або близьким нулю, а м на меншому валку 50 повинен бути рівним куту прокатки (м). Експериментально встановлено, що нейтральні кути на валках при асиметричній прокатці залежать в основному від використаного матеріалу та неузгодженості швидкісних параметрів валків. Зміна тиску при прокатці практично не впливає на зміну нейтральних кутів і кутів прокатки при тисках, необхідних для формування безпористої стрічки з порошку. У таблиці 1 показані значення нейтральних кутів на робочих валках при асиметричній прокатці залізного порошку з розміром часток 0,15 мм і менш при різних неузгодженостях окружних швидкостей валків. 55 1 UA 98902 C2 Таблиця 1 Залежність нейтральних кутів і кутів прокатки для залізного порошку від співвідношення швидкісних параметрів валків Співвідношення швидкісних Товщина параметрів, стрічки, мм V(б)/V(м) 1Д2 0,51 1,20 0,50 1,27 0,49 1,40 0,47 Валок з більшою окружною швидкістю Кут прокатки Нейтральний кут б град. б , град. 12,8 16,7 18,8 20,7 4,1 3,8 2,5 1,6 Валок з меншою окружною швидкістю Кут прокатки Нейтральний кут б , град. б град. 19,6 18,6 16,9 14,5 4,5 6,5 8,0 9,8 Відмінність способу, що заявляється, від способу за найближчим аналогом, полягає в тому, що подачу порошку обмежують перегородкою 7 бункера на валку, що обертається з меншою окружною швидкістю, в точці В, що відповідає нейтральному куту м . При цьому нейтральний 5 10 15 кут на валку меншого діаметра м практично буде дорівнювати куту прокатки (м). Спосіб здійснюють таким чином. Для даного конкретного матеріалу порошку при заданій неузгодженості швидкісних параметрів визначають нейтральні кути і кути прокатки за допомогою точкових месдоз. Потім прокатують стрічку з порошку того ж складу при тій же неузгодженості окружних швидкостей, з тією лише різницею, що подачу порошку з боку валка меншого діаметра обмежують перегородкою в точці, що відповідає раніше знайденому нейтральному куту. Зусилля прокатки помітно зменшується. Винахідниками була проведена порівняльна експериментальна перевірка способу одержання стрічок і смуг, що заявляється, і способу одержання стрічки згідно з найближчим аналогом при прокатці стрічки шириною 60 мм із залізного порошку на прокатному стані ДУО 250. Таблиця 2 Залежність розподілу товщини стрічки по ширині і зусиль при прокатці залізного порошку за найближчим аналогом і способом, що заявляється Співвідношення швидкісних параметрів V(б)/V(м) Діаметри валків, мм D(б) 1,12 1,20 1,27 1,40 1,12 1,20 1,27 1,40 20 25 222 222 222 222 222 222 222 222 Товщина прокату, мм Різниця товщини по D(м) По центру По краях ширині прокату Спосіб, що заявляється 198 0,49 0,46 0,03 185 0,47 0,45 0,02 175 0,44 0,43 0,01 150 0,39 0,38 0,01 Спосіб за найближчим аналогом 198 0,54 0,47 0,07 185 0,50 0,46 0,04 175 0,49 0,45 0,04 150 0,45 0,42 0,03 Зусилля прокатки, кг 17800 16300 14200 11400 19500 18100 16800 13200 Співвідношення швидкісних параметрів валків змінювалося установкою робочих валків різного діаметра, що обертаються з однаковою кутовою швидкістю. Результати експериментів представлені в таблиці 2. Приклади здійснення способу Приклад 1 (згідно з найближчим аналогом). На прокатному стані з горизонтальним розташуванням приводних робочих валків 5 і 6 (див. фіг.) діаметрами 222 і 175 мм (співвідношення діаметрів валків 1,27), які обертаються з різними окружними швидкостями, 2 UA 98902 C2 5 10 15 20 25 30 робили прокатку залізного порошку з розмірами часток 0,15 мм і менше. На валки установлювали бункер, стінки якого 2 і 3 установлювали на відстані осей валків, тобто 198,5 мм. У бункер засипали порошок заліза таким чином, що його верхня горизонтальна поверхня перевищувала верхню частину більшого валка на 10-15 мм і прокатували порошок, при цьому зусилля прокатки склало 16800 кг. Одержали стрічку шириною 60 мм. Вимірювали товщину стрічки у центрі і на відстані 5 мм від краю стрічки. Товщину стрічки визначали як середню з 10 вимірів і вона склала у центрі - 0,49 мм, а по краях - 0,45мм. Різниця товщини по ширині прокату склала 0,04 мм. Приклад 2. Проведені раніше дослідження показали, що нейтральний кут для конкретного матеріалу, в основному, залежить від співвідношення діаметрів валків. Тому попередньо визначили нейтральний кут при прокатуванні для залізного порошку. На прокатному стані з горизонтальним розташуванням приводних робочих валків діаметрами 222 мм і 175 мм (співвідношення діаметрів валків 1,27), які оберталися з різними окружними швидкостями, і були оснащені точковими месдозами, визначали контактні напруги в осередку деформації. За допомогою цих даних визначали нейтральні кути на валках. На валку, що обертається з меншою окружною швидкістю, нейтральний кут склав 8° Потім на тому ж прокатному стані, що і у прикладі 1, прокатали стрічку шириною 60 мм із залізного порошку з розмірами часток 0,15 мм і менш. На валок меншого діаметра, що обертається з меншою окружною швидкістю, подавали порошок у точку, яка відповідала нейтральному куту 8°, з боку більшого валка порошок подавали як і в прикладі 1. Засипали порошок заліза таким чином, що його верхня горизонтальна поверхня перевищувала верхню частину більшого валка на 10-15 мм і прокатували порошок, при цьому зусилля прокатки склало 14200 кг. Одержали стрічку шириною 60 мм. Вимірювали товщину стрічки у центрі і на відстані 5 мм від краю стрічки. Товщину стрічки визначали як середню з 10 вимірів і вона склала у центрі - 0,44 мм, а по краях - 0,43 мм. Різниця по товщині склала 0,01 мм. Як видно з наведених прикладів зусилля прокатки значно зменшується при подачі порошку з бункера в зону прокатки, обмежену нейтральним кутом з боку валка, що обертається з меншою окружною швидкістю, за рахунок чого зменшується різниця товщини стрічки по ширині прокату. Винахід знайде застосування на підприємствах порошкової металургії для виготовлення стрічок і смуг із металевих порошків. ФОРМУЛА ВИНАХОДУ 35 Спосіб виготовлення стрічки або смуги асиметричною прокаткою порошків, що включає подачу порошку в зону прокатки і ущільнення порошку у валках, що обертаються з різними окружними швидкостями, який відрізняється тим, що порошок подають у зону прокатки, обмежену нейтральним кутом з боку валка, що обертається з меншою окружною швидкістю. 3 UA 98902 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing strip or band by asymmetric rolling powders

Автори англійськоюHohaiev Kazbek Oleksandrovych, Kalutskyi Heorhii Yakovych, Voropaiev Vitalii Semenovych, Kolpakov Artur Serhiiovych

Назва патенту російськоюСпособ изготовления ленты или полосы асимметричной прокаткой порошков

Автори російськоюГогаев Казбек Александрович, Калуцкий Георгий Яковлевич, Воропаев Виталий Семенович, Колпаков Артур Сергеевич

МПК / Мітки

МПК: B21B 1/24, B21B 1/22, B22F 3/18

Мітки: спосіб, виготовлення, асиметричною, стрічки, смуги, порошків, прокаткою

Код посилання

<a href="https://ua.patents.su/6-98902-sposib-vigotovlennya-strichki-abo-smugi-asimetrichnoyu-prokatkoyu-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення стрічки або смуги асиметричною прокаткою порошків</a>

Попередній патент: Молоток дробарки карпенка

Наступний патент: Спосіб рафінування сплавів від домішок

Випадковий патент: Спосіб лікування пацієнтів з псевдокістами підшлункової залози