Спосіб введення оброблювального реагенту у металевий розплав

Номер патенту: 99231

Опубліковано: 25.07.2012

Автори: Шемігон Михайло Володимирович, Живченко Володимир Семенович

Формула / Реферат

1. Спосіб введення оброблювального реагенту в металевий розплав, що включає подачу оброблювального реагенту через продувальний пристрій капілярного типу, встановлений в днищі металургійної ємності, який відрізняється тим, що як оброблювальний реагент використовують суміш газу з порошком дисперсністю не більше 20 мкм, який помелений безпосередньо перед їх з'єднанням, або просто газ, які подають почергово через один і той же продувальний пристрій капілярного типу, що являє собою блок, площа робочої поверхні якого складає не менше 5 % від площі днища металургійної ємкості.

2. Спосіб за п. 1, який відрізняється тим, що площа робочої поверхні блока становить 10-20 % від площі днища металургійної ємкості.

3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що блок складається з стрічково-капілярних секцій.

Текст

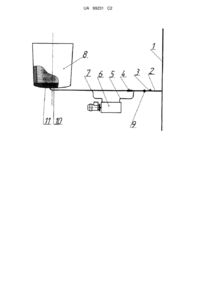

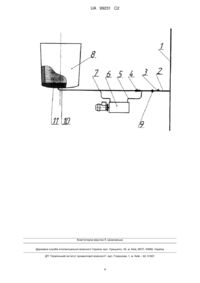

Реферат: Винахід належить до металургії і стосується введення в розплав металу ультрадисперсних порошків для легування, регулювання процесу структуроутворення або рафінування від шкідливих домішок. Запропонований спосіб введення оброблювального реагенту в металевий розплав, що включає подачу оброблювального реагенту через продувальний пристрій капілярного типу, встановлений в днищі металургійної ємності. Новим є те, що як оброблювальний реагент використовують суміш газу з порошком дисперсністю не більше 20 мкм, який помелений безпосередньо перед їх з'єднанням або просто газ, які подають почергово через один і той же пристрій, що являє собою блок, площа робочої поверхні якого складає не менше 5 % від площі днища металургійної ємкості. У переважному варіанті площа робочої поверхні блока становить 10-20 % від площі днища металургійної ємності, а блок складається з стрічково-капілярних секцій і розміщується в днищі металургійної ємкості. Виконання способу дозволяє досягти активації поверхні частинок порошку з одночасним вирівнюванням розподілення мікроелементів по всьому об'єму розплаву, що обумовлює прогнозоване максимальне засвоєння порошку. UA 99231 C2 (12) UA 99231 C2 UA 99231 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургійних процесів, а саме введення в розплав металу ультрадисперсних порошків для легування, регулювання процесу структуроутворення або рафінування від шкідливих домішок. Широке застосування знайшли установки продувних пристроїв в донній частині ковша в яких газопорошковий потік, піднімаючись з поверхні днища, ефективно взаємодіє з придонними обсягами рідкого металу. Саме ця обставина привела до широкого поширення продувних пристроїв такого типу. Відомий спосіб введення порошків у шиберному затворі, що містить ківшовий стакан, верхню нерухому і нижню рухому вогнетривкі плити з розливочними каналами, стакан-колектор і інжекційну трубку, розміщену в розливочних каналах вогнетривких плит, ківшового стакана і стакана-колектора, а затвор оснащений сталевими кільцями, встановленими в розливочних каналах вогнетривких плит, причому інжекторна трубка закріплена на одному з кілець. Перед розливкою сталі її обробляють в ковші продувальними газами і порошком через інжекторну трубку. Перед появою в ковші шлаку за допомогою рухомої плити перекривають інжекторну трубку, що приводить до припинення подачі газу [див. а. с. СРСР № 1232371, МПК В22 D41/08, опубл. 23.05.1986 р.]. Недоліком роботи такого затвора є продувка з утворенням великих бульбашок газу і неконтрольовані викиди порошків у навколишнє середовище. Проведені дослідження показали, 3 що при тривалості продувки металу 2…4 хв. з витратою до 120 м /год. питома витрата газу 3 становить до 0,04 м /т. Така витрата газу явно недостатня, для помітного рафінування сталі і введення достатньої кількості порошків, і по суті справи не виправдовує себе. Збільшення витрат газу призводить до утворення факельного режиму, викиду неконтрольованого кількості порошків у навколишнє середовище, сильно розвиненого буруна на дзеркалі металу і виплеску з ковша рідкого шлаку і сталі. При використанні інжекторної трубки неможлива додаткова продувка для коригування хімічного складу рідкого металу. До того ж, при введенні газу через трубку, утворюються великі бульбашки з високою швидкістю спливання. Ця обставина призводить до зниження сумарної площі масообміну і зменшення часу для переходу частинок порошку з трубки в розплав. Крім того, такий спосіб ефективний тільки для крупнодисперсних порошків з наступних причин. Частинки великого порошку, в силу своєї інертності і ваги, розташовуються на нижній межі бульбашки, і як наслідок, змочуються розплавом і переходять в розплав. Дрібнодисперсний, і тим більше ультрадисперсний порошок витає в обсязі бульбашки і виноситься в навколишнє середовище. Отже, з усього поданого порошку тільки крупнодисперсний порошок перейде в розплав. Заздалегідь прогнозувати ступінь засвоєння і витрати порошку, що вводиться, вкрай складно. За найближчий аналог прийнятий спосіб обробки металевого розплаву ультрадисперсними порошками, що включає подачу порошків газом-носієм через донний продувний пристрій у придонні об'єми рідкого металу, причому ультрадисперсні порошки подають в шлейфобульбашковому режимі в протитечії до рідкого металу. Транспортування і подача порошку здійснюється за допомогою газу, що, проходячи через ємність із ультрадисперсним порошком у режимі "киплячого шару", захоплює часточки ультрадисперсного порошку. Газ-носій ультрадисперсного порошку, який пройшов по транспортній магістралі, попадає в колекторний піддон, на якому встановлена рядково-капілярна секція. Діаметрально протилежно від рядковокапілярної секції для вводу газопорошкової суміші установлений основний продувний блок. Продувку газопорошковою сумішшю здійснюють одночасно з основною продувкою через продувний блок [див. Патент України 35506, МПК С21С7/00, опубл. 25.09.2008 р.] Недоліками найближчого аналога є діаметрально протилежно встановлені близько до стінок ємкості окремі підводи до розплаву порошку з газоносієм через секцію і основного продувного газу через продувний блок, що в створених гідродинамічних умовах приводить до турбулізації руху потоку бульбашок і розмивання стінок металургійної ємкості газометалевими потоками. Потік бульбашок газу з одного боку перешкоджає рівномірному рухові потоку бульбашок газу з порошком, так як чистий газ подають під більшим тиском, що призводить до неконтрольованої взаємодії порошку з розплавом. Крім того, фізичне моделювання процесу обробки металевого розплаву по такому способу показало, що в районі, протилежному від основного продувочного пристрою, в місці примикання стінки ємкості до днища формуються застійні зони. Створення газопорошкової суміші в киплячому шарі потребує постійного підведення газу, у протилежному випадку ультрадисперсний порошок злежується і грудкується. Крім того, для введення необхідної кількості порошку необхідно вести продувку більш інтенсивно, ніж через основний блок, що призводить до переходу на крупнобульбашковий режим продувки, при цьому ступінь засвоєння порошку неконтрольовано понижується. Неоднаковий режим продувки приводить до нерівномірного зносу продувних пристроїв, зокрема порошковий блок зношується швидше, 1 UA 99231 C2 5 10 15 20 25 30 35 40 45 50 55 60 стійкість такого блока буде визначати міжремонтні періоди. Використання окремих підводів, що передбачають наявність окремі трубопроводи, значно ускладнює виконання способу та обслуговування пристроїв для його здійснення. В основу винаходу поставлена задача створити такий спосіб введення оброблювального реагенту в металевий розплав, в якому шляхом подання реагенту через один пристрій заданого розміру і використання суміші свіжозмеленого порошку з газу і газу почергово досягається активація поверхні частинок порошку з одночасним вирівнюванням розподілення мікроелементів по всьому об'єму розплаву, що обумовлює прогнозоване максимальне засвоєння порошку. Для вирішення задачі запропонований спосіб введення оброблювального реагенту в металевий розплав, що включає подачу оброблювального реагенту через продувальний пристрій капілярного типу, встановлений в днищі металургійної ємності, у якому, згідно з винаходом, як оброблювальний реагент використовують суміш газу з порошком дисперсністю не більше 20 мкм, який помелений безпосередньо перед їх з'єднанням або просто газ, які подають почергово через один і той же пристрій, що являє собою блок, площа робочої поверхні якого складає не менше 5 % від площі днища металургійної ємкості. Технічний результат досягається за рахунок того, що при помелі порошку забезпечується активізація поверхні частинок порошків за рахунок збільшення сил поверхневого натягу, що значно полегшує взаємодію порошку з розплавом. За рахунок продувки пристроєм з великою робочою поверхнею забезпечується об'ємна продувка, що виключає утворення застійних зон. Використання свіжозмеленого неокисленого порошку не приводить до ненавмисного внесення неметалевих включень в розплав. У переважному варіанті порошок отримують шляхом тонкого помелу на кульових або валкових млинах в інертному середовищі, що унеможливлює окислення порошків. Використання порошку з розмірами частинок більше 20 мкм нераціонально, так як така частинка в розплаві буде відігравати роль неметалевого включення. Здійснення способу, що заявляється, передбачає постійну роботу млина для попередження грудкування порошку та підтримки поверхні частинок порошку в активному стані. В умовах поганого змочування вогнетриву і розплаву спостерігається різка прямопропорційна залежність величини бульбашки від швидкості підведення газопорошкової суміші через капіляр. Тому зниження швидкості підведення газопорошкової суміші значно зменшує розмір бульбашки. Дослідження на прозорих моделях руху газових бульбашок в розплаві показали, що збільшення швидкості виходу газу з капіляра вдвічі приводить до збільшення розміру бульбашки в чотири і більше разів. Тому дуже важливо знизити питоме навантаження на капіляр з метою зменшення розміру бульбашок. У способі, що заявляється, це досягається за рахунок продувки через блок з площею робочої поверхні не менше 5 % від площі днища металургійної ємкості. Площа робочої поверхні блока менше 5 % приводить до збільшення навантаження на капіляри і зростання швидкості виходу газопорошкової суміші. У переважному варіанті площа робочої поверхні блока становить 10-20 % від площі днища металургійної ємності. У переважному варіанті такий блок складається з стрічково-капілярних секцій і розміщується в днищі металургійної ємкості максимально віддалено від стінок ємкості для попередження турбулентного характеру руху потоку і уникнення розмивання стінок ємкості. Тому в сукупності частинка порошку, знаходячись в маленькій за розмірами бульбашці, частіше вдаряється об внутрішню поверхню бульбашки, а за рахунок активної поверхні значно легше переходить в розплав. Крім того, в ковші при проходженні газопорошкової суміші через капіляр зниження швидкості подачі газу приводить до того, що він на виході має температуру, близьку до температури розплаву, що говорить про відсутність теплового розширення бульбашки. Активна поверхня частинки порошку значно полегшує взаємодію його з розплавом, тому ступінь засвоєння такого порошку значно збільшується. Почергове подання газу з порошком і газу в одному і тому ж напрямі забезпечує рівномірне розподілення порошку по всьому об'єму розплаву. Потік бульбашок газу не порушує гідродинаміку потоку бульбашок газу з порошком, а тільки "підштовхує" його, сприяючи його кращому об'ємному розподілу. Швидкість підйому бульбашок в розплаві значно залежить від їх розміру. На основі проведених досліджень, встановлено, що збільшення розміру бульбашки приводить до збільшення її підйомної сили. Тому зменшення розміру бульбашки приводить до збільшення часу перебування його в розплаві, тобто до збільшення часу масообмінних процесів. Частинки порошку мають більше часу для повного переходу в розплав. Швидкість масообмінних процесів значною мірою залежить від співвідношення S/V мет., де S - поверхня бульбашок, V мет. - обсяг металу. 2 UA 99231 C2 5 10 15 20 25 Обсяг металу для випадку продувки повного ковша є величиною постійною, а величина S залежить, в основному, від діаметра і кількості бульбашок. Таким чином, завдяки продувці у дрібнобульбашковому режимі досягається максимальна поверхня взаємодії частинки порошку з розплавом. На кресленні представлена схема комплексу з підготовки і подання порошків в розплав металу. Комплекс складається з основної траси 1, трубопроводу 2 для подачі газу в ківш, регулятора витрат газу 3 з витратоміром 9. Дросель 4 служить для регулювання подачі газу, який подається по трубопроводу 5 у млин 6, далі по трубопроводу 7 у трубопровід 2. Трубопровід 2 підводять до стрічково-капілярного блока 10, що встановлений в футерівці днища ковша 8. Газопорошкова суміш подається у стрічково-капілярний блок 10 і проходить через розплав у вигляді дрібнобульбашкового потоку 11. Приклад конкретного виконання способу. Вихідний матеріал завантажують у млин 6 і герметично закривають завантажувальний люк млина. Після цього включають систему помелу. Паралельно відкривають регулятор витрат газу 3, завдяки чому газ з основної траси 1 по трубопроводу 2 потрапляє у ківш 8. Після проведення необхідної попередньої продувки розплаву генерують газопорошкову суміш: дросель 4 прикривають, тиск газу на ділянці трубопроводу 2 між дроселем 4 і регулятором 3 підвищується, що приводить до роздвоєння газового потоку - частина газу іде на основну продувку по трубопроводу 2, а частина - по трубопроводу 5 у млин 6, в якому газ захоплює частинки тонкодисперсного порошку і по трубопроводу 7 надходить у трубопровід 2. З трубопроводу 2 газ та газопорошкова суміш потрапляють у стрічково-капілярний блок 10, в якому рівномірно розподіляються в колекторних порожнинах, проходять крізь щілинні капіляри, при цьому утворюючи в розплаві шлейфи у вигляді дрібних газових бульбашок, що не взаємодіють між собою і містять тонкодисперсний порошок. Таким чином, запропонований спосіб введення оброблювального реагенту в металевий розплав дозволяє повністю вирішити поставлену технічну задачу, а саме досягається активація поверхні частинок порошку з одночасним вирівнюванням розподілення мікроелементів по всьому об'єму розплаву, що обумовлює прогнозоване максимальне засвоєння порошку. 30 ФОРМУЛА ВИНАХОДУ 35 40 1. Спосіб введення оброблювального реагенту в металевий розплав, що включає подачу оброблювального реагенту через продувальний пристрій капілярного типу, встановлений в днищі металургійної ємності, який відрізняється тим, що як оброблювальний реагент використовують суміш газу з порошком дисперсністю не більше 20 мкм, який помелений безпосередньо перед їх з'єднанням, або просто газ, які подають почергово через один і той же продувальний пристрій капілярного типу, що являє собою блок, площа робочої поверхні якого складає не менше 5 % від площі днища металургійної ємкості. 2. Спосіб за п. 1, який відрізняється тим, що площа робочої поверхні блока становить 10-20 % від площі днища металургійної ємкості. 3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що блок складається з стрічковокапілярних секцій. 3 UA 99231 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of introduction of a processing reagent into a molten metal

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Назва патенту російськоюСпособ введения обрабатывающего реагента в расплав металла

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

МПК: C21C 7/072, B22D 1/00, C22B 9/05, C21C 7/04

Мітки: введення, металевій, розплав, реагенту, спосіб, оброблювального

Код посилання

<a href="https://ua.patents.su/6-99231-sposib-vvedennya-obroblyuvalnogo-reagentu-u-metalevijj-rozplav.html" target="_blank" rel="follow" title="База патентів України">Спосіб введення оброблювального реагенту у металевий розплав</a>