Спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом

Формула / Реферат

Спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом, що включає застосування виливниці, в якій вертикально по боках встановлюють пластину основи та плакувальну пластину з потрібним зазором між ними, засіб для заливки розплавленого металу між цими пластинами, який відрізняється тим, що на поверхню як пластини основи, так і плакувальної пластини заздалегідь наносять рельєф потрібної структури та глибини, пластини у виливниці орієнтують нанесеним рельєфом у бік заливки, а розплавлений метал перегрівають по відношенню до вищої із температур плавлення встановлених у виливницю пластин на величину, що залежить від виду та розмірів нанесеного рельєфу.

Текст

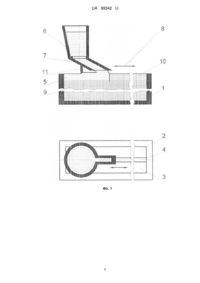

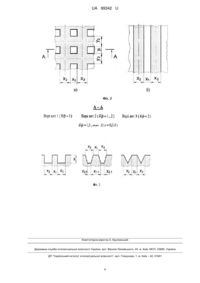

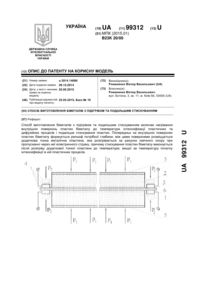

Реферат: UA 99342 U UA 99342 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виготовлення біметалічних матеріалів за допомогою ливарного метода та може бути використана для отримання біметалів за допомогою технологій поверхневої механічної чи лазерної обробки його пластин та їх зчеплення між собою за рахунок прошарку рідкого металу при використанні технології ливарного виробництва. Одним із відомих способів для отримання біметалів є технологія, в основі якої лежить нанесення розплавленого металу на робочу поверхню виробу методом електрошлакової наплавки. При цьому оплавлення основного і розплавлення присадного металів відбувається за рахунок тепла, що виділяється в шлаковій ванні при протіканні через неї електричного струму [1]. Цей спосіб забезпечує рівномірність товщини і хімічного складу наплавленого плакувального шару, підвищення якості поверхні біметалічного зливка при збереженні високої міцності з'єднання шарів біметалу. Проте при цьому способі спостерігається утворення кристалізаційних тріщин і інших дефектів в самому плакувальному шарі і на його поверхні. Найближчим аналогом є спосіб ливарного виготовлення біметалів, що включає систему отримання біметалічного матеріалу із двох пластин різних металів (наприклад, пластини основи - із сталі 10 або 20 та плакувальної пластини - із неіржавіючої сталі), встановлених вертикально по боках виливниці, при поданні прошарку розплавленого металу між цими пластинами [2]. Порівняно з найближчим аналогом, що розглянуто, цей спосіб дозволяє отримувати на біметалі плакувальну пластину з заздалегідь підібраними властивостями. Проте при отриманні біметалічного матеріалу має місце мала глибина перехідного шару, з однієї сторони, між пластиною основи і прошарком металу, що заливається, та плакувальною пластиною та цим прошарком, з іншої сторони. Тому не досягається високий рівень міцності зчеплення пластин біметалу і виникає висока вірогідність їх відшаровування в процесі подальшого використання біметалу. В основу корисної моделі поставлено задачу вдосконалити спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом, у якому забезпечується достатньо високий рівень міцності зчеплення пластин біметалу за рахунок прошарку рідкого металу при використанні технології ливарного виробництва, щоб унеможливити відокремлення плакувальної пластини від пластини основи в процесі подальшого використання біметалу. Поставлена задача вирішується тим, що в способі виготовлення біметалів зі зчепленням його пластин при заливці рідким металом, що включає застосування виливниці, в якій вертикально по боках встановлюють пластину основи та плакувальну пластину з потрібним зазором між ними, засіб для заливки розплавленого металу між цими пластинами, згідно з корисною моделлю, на поверхню як пластини основи, так і плакувальної пластини заздалегідь наносять рельєф потрібної структури та глибини, пластини у виливниці орієнтують нанесеним рельєфом у бік заливки, а розплавлений метал перегрівають по відношенню до вищої із температур плавлення встановлених у виливницю пластин на величину, що залежить від виду та розмірів нанесеного рельєфу. Таким чином, спосіб стає придатним для забезпечення необхідної глибини перехідного шару між робочими пластинами біметалу і проміжним шаром розплаву та зчеплення пластин біметалу після кристалізації цього розплаву з потрібною міцністю. Суть корисної моделі пояснюється кресленнями, на яких зображено: на Фіг. 1 - пристрій для заливки тонкого прошарку розплаву між вертикально встановленими пластинами біметалу; на Фіг. 2 - варіанти рельєфу (вид зверху), нанесеного на пластинах біметалу, при реалізації "острівної" (а) та смугастої (б) структури; на Фіг. 3 - варіанти рельєфу по глибині. Спосіб реалізується таким чином. У виливницю 1 вподовж її бокових поверхонь вертикально встановлюють пластину основи 2 та плакувальну пластину 3 (Фіг. 1). При цьому ширину виливниці вибирають такою, щоб з урахуванням товщини пластин 2 та 3, зазор 4 між пластинами був досить вузьким (для отримання тонкого перехідного шару), але достатнім для легкого затікання рідкого металу в цей зазор. Розплавлений метал 5 (наприклад, такого ж складу, як і пластина основи) зверху заливається в зазор 4 для створення тонкого прошарку, який після його охолодження та кристалізації забезпечить зчеплення між пластинами біметалу. Для подачі розплаву 5 та рівномірної його заливки між пластинами 2 та 3 служить засіб для заливки, який включає в себе лоток 6 та жолоб 7. Щоб в процесі заливки рідкий метал не розтікався по бокових поверхнях пластин біметалу ширина жолоба 7 повинна бути вужчою ширини зазору між пластинами. Для запобігання надмірного охолодження розплавленого матеріалу 5 в процесі заливки виливниця 1 повинна рухатися 8 відносно засобу для заливки зі швидкістю, як правило, рівною швидкості вільного розтікання рідкого металу 5 в зазорі 4. 1 UA 99342 U 5 10 15 20 25 30 35 40 45 50 55 Оскільки глибина проникнення розплаву 5 в твердотілі металічні пластини 2 та 3 за звичайних умов незначна, то потрібної міцності зчеплення шарів біметалу досягти не вдається. Тому потрібен попередній набір дій, який при заливці приведе до створення перехідного шару 9 між кожною із пластин біметалу та прошарком розплавленого металу 5. Для цього заздалегідь на одній із поверхонь як пластини основи, так і плакувальної пластини створюється спеціальний рельєф 10 у вигляді, наприклад, окремих "острівків" чи смуг виступів та впадин між ними (Фіг. 2) з розмірними параметрами, які підбираються, виходячи із наступних умов. По-перше, ширина впадини Х2 повинна бути достатньою, щоб в неї зміг затекти розплав, що заливається. Експериментальні дослідження показують, що впадини шириною 0,3…1,0 мм задовольняють цій умові. По-друге, глибина впадини Н має бути достатньою, щоб товщини створюваного перехідного шару 9 між пластиною та розплавленим металом вистачало для їх надійного зчеплення. Експериментально встановлено, що при Н = 0,2…0,7 мм (не залежно від товщини пластини та прошарку розплаву) таке зчеплення має місце. І насамкінець, ширина "острівка" чи смуги виступу Х1 вибирається із наступних міркувань: тепла рідкого металу, що заповнив впадину X2, повинно бути достатньо, щоб розплавити весь "острівок" чи смугу виступу шириною Х1. Очевидно, що при цьому розплав повинен бути декілька перегрітий по відношенню до температури плавлення більш тугоплавкої із пластин біметалу. За рахунок механізму теплопровідності відбувається поступове розплавлення "островків" або смуг. Завдяки ж вільній тепловій конвекції і перемішуванню рідкого металу прошарку та розплаву, що утворюється на пластині при плавленні "острівків" або смуг виступів, виникає перехідний шар 9, який (після охолодження та кристалізації) і забезпечить високий рівень міцності зчеплення між прошарком та пластинами біметалу. Нескладні розрахунки показують, що залежність, яка зв'язує величину перегріву прошарку розплаву T, та температуру плавлення більш тугоплавкої пластини Тm з розмірними параметрами "острівків" та впадин, а також смуг виступів та впадин, відповідно, має вигляд: Т=(Х1/(2+Х2/Х1))Тm та T=(2X1/(2+X2/X1))Tm. Так, при перегріві в 100 °C (при температурі плавлення пластини 1500 °C) для "острівкової" структури маємо, що Х1=1/3Х2, а для смугастої - Х1=1/6Х2. При перегріві ж в 200 °C: для "острівкової" - Х11/2Х2, а смугастої - Х11/4Х2. Слід зазначити, що в залежності від методу виконання впадини, може бути отримана умовно її прямокутна, трапецієвидна чи трикутна форма (Фіг. 3). Так, наприклад, прямокутна форма - при отриманні борозни фрезою чи шліфувальним кругом, трапецієвидна - токарним або стругальним різцем, а трикутна - лазерним променем. При цьому при розрахунках температури перегріву треба враховувати коефіцієнти форми Кф, значення яких для кожної із форм впадини приведені на Фіг. 3. Так, якщо для прямокутної форми ця температура складає 100 °C, то для трикутної (при інших рівних умовах) - вже 200 °C. Для видалення залишків рідкого металу з верхнього торця біметалу безпосередньо в процесі заливки може бути використаний шкребок 11, виконаний з тугоплавкого матеріалу, який можна розмістити, наприклад, на жолобі 7. Крім того, частки металу у вигляді ґрат, що виступили після заливки на торцевих поверхнях біметалу, можуть бути видалені після його охолодження (наприклад, зішліфовані обдирним шліфувальним кругом). Пропонований спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом істотно розширює можливості свого застосування за рахунок високого рівня міцності зчеплення шарів біметалу, що забезпечує низьку вірогідність його руйнування в процесі експлуатації. Джерела інформації: 1. Патент РФ № 2193071, кл. С22В9/20; заявл. 05.06.2000; опубл. 20.11.2002. 2. Голованенко С.А., Меандров Л.В. Производство биметаллов. - М.: Металлургия, 1966. 304 с, рис 80, в. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом, що включає застосування виливниці, в якій вертикально по боках встановлюють пластину основи та плакувальну пластину з потрібним зазором між ними, засіб для заливки розплавленого металу між цими пластинами, який відрізняється тим, що на поверхню як пластини основи, так і плакувальної пластини заздалегідь наносять рельєф потрібної структури та глибини, пластини у виливниці орієнтують нанесеним рельєфом у бік заливки, а розплавлений метал перегрівають по відношенню до вищої із температур плавлення встановлених у виливницю пластин на величину, що залежить від виду та розмірів нанесеного рельєфу. 2 UA 99342 U 3 UA 99342 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 9/20, B22D 11/041

Мітки: виготовлення, спосіб, заливці, пластин, зчепленням, рідким, металом, біметалів

Код посилання

<a href="https://ua.patents.su/6-99342-sposib-vigotovlennya-bimetaliv-zi-zcheplennyam-jjogo-plastin-pri-zalivci-ridkim-metalom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалів зі зчепленням його пластин при заливці рідким металом</a>

Попередній патент: Вільновихровий насос

Наступний патент: Термостабільний градієнтометр магнітного потоку

Випадковий патент: Осьовий вентилятор