Спосіб виготовлення біметалів з підігрівом та подальшим стискуванням

Формула / Реферат

Спосіб виготовлення біметалів з підігрівом та подальшим стискуванням, що включає нагрівання внутрішніх поверхонь пластин біметалу до температури інтенсифікації пластичних та дифузійних процесів і подальше стискування пластин, який відрізняється тим, що попередньо на внутрішніх поверхнях пластин біметалу формується рельєф потрібної глибини, між цими поверхнями розміщується додаткова тонка металічна пластина, яка розігрівається за рахунок омічного опору при пропусканні через неї електричного струму, причому стискування пластин біметалу виконується після розігріву додаткової тонкої пластини до температури, вищої за температуру початку інтенсифікації в ній пластичних процесів.

Текст

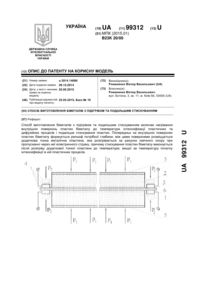

Реферат: UA 99312 U UA 99312 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виготовлення біметалічних матеріалів за рахунок підігріву стику пластин біметалу та подальшого їх стискування, та може бути використана для отримання біметалів за допомогою технологій поверхневої обробки пластин та їх зчеплення між собою при застосуванні підігрівання внутрішніх поверхонь пластин та їх стискування між собою. Одним із відомих способів нагріву металічних пластин є технологія їх розігріву за рахунок омічного опору при пропусканні змінного струму низької напруги промислової частоти через таку пластину, який реалізується за допомогою мідних контактів-притискачів, механізму їх притискання до пластини та джерела струму [1]. Цей спосіб забезпечує рівномірність нагріву пластини по всій площині і дозволяє виконувати нагрів до високих температур (аж до температур плавлення різноманітних металів), тому може бути застосований для поверхневого нагріву пластин біметалу при його виробництві. Найбільш близьким за технічною суттю до технічного рішення, що заявляється, є спосіб зварювання тиском з підігріванням, який здійснюється таким чином. Деталі, які потрібно зварити, заздалегідь обробляються механічним методом, з'єднуються у стик, і спеціальним пристроєм стискуються. Потім починається індукційний нагрів зони з'єднання деталей. Після досягнення температури, рівної 0,6…0,8 температури плавлення деталей, що зварюються, починають інтенсифікуватися пластичні та дифузійні процеси, а досягши температури зварки, рівної 0,8…0,9 температур плавлення деталей, тиск знімається [2]. Цей спосіб може бути застосований для зчеплення пластин при виготовленні біметалів. Проте застосування індукційного нагріву для рівномірного розігріву стику пластин біметалу досить проблематичне, що не забезпечує достатньої глибини шару зчеплення між ними. Як результат, не досягається високий рівень міцності з'єднання цих пластин і виникає висока вірогідність відшаровування однієї пластини біметалу від іншої в процесі подальшого його використання. В основу корисної моделі поставлено задачу вдосконалити спосіб виготовлення біметалів з підігрівом та подальшим стискуванням, у якому забезпечується достатньо високий рівень міцності зчеплення пластин біметалу, щоб унеможливити відокремлення цих пластин в процесі подальшої експлуатації біметалу. Поставлена задача вирішується тим, що в способі виготовлення біметалів з підігрівом та подальшим стискуванням, що включає нагрівання внутрішніх поверхонь пластин біметалу до температури інтенсифікації пластичних та дифузійних процесів та подальше стискування пластин, згідно з корисною моделлю, попередньо на внутрішніх поверхнях пластин біметалу формується рельєф потрібної глибини, між цими поверхнями розміщується додаткова тонка металічна пластина, яка розігрівається за рахунок омічного опору при пропусканні через неї електричного струму, причому стискування пластин біметалу виконується після розігріву додаткової тонкої пластини до температури, вищої за температуру початку інтенсифікації в ній пластичних процесів. Таким чином, спосіб стає придатним для забезпечення необхідної міцності зчеплення пластин біметалу. Суть корисної моделі пояснюється кресленням, на якому зображено пристрій для розігріву додаткової тонкої пластини при пропусканні струму через неї та стискання пластин біметалу. Спосіб реалізується таким чином. Між внутрішніми поверхнями пластин біметалу 1 та 2 розміщується додаткова тонка пластина 3 (металічна фольга), наприклад, із такого ж металу, як і пластина-підкладка 1 біметалу. Потрібний надійний тепловий контакт між пластинами 1, 2 та 3 забезпечується за рахунок ваги верхньої плакувальної пластини 2, або незначним стисканням пластин біметалу. Пластина 3 може мати таку ж саму ширину, як і пластини біметалу (або бути декілька вужчою від них), але повинна бути довшою, ніж пластини біметалу, щоб на виступаючих за межі пластин 1 та 2 краях пластини 3 з обох боків можна було б розмістити контакти-притискачі 4 для подачі електричного струму для розігріву цієї пластини. Щоб струм протікав лише по фользі 3, пластини біметалу 1 та 2 ізолюють від решти обладнання діелектричними прокладками 5 із матеріалу, що не боїться стискування. Для забезпечення надійної міцності зчеплення шарів біметалу заздалегідь необхідно створити рельєф 6 потрібної глибини на кожній із пластин біметалу. Рельєф наноситься, наприклад, за допомогою лазерної технології або механічною накаткою. При цьому профіль нанесеного рельєфу не грає істотної ролі, тоді як при виборі глибини профілю треба враховувати, щоб товщини створюваного шару зчеплення між пластинами біметалу вистачило для їх надійного з'єднання. Експериментально встановлено, що глибина рельєфу в 0,2…0,5 мм (не залежно від товщини пластин 1 та 2 таке зчеплення має місце). При цьому оптимальна товщина додаткової тонкої пластини 3 становить 0,05…0,2 мм. Після встановлення всіх пластин 1, 2 та 3 контактами-притискачами 4 стискають вільні кінці пластини 3 по всій її ширині, і через цю пластину пропускають електричний струм потрібної 1 UA 99312 U 5 10 15 20 25 30 35 величини від джерела електричного живлення. За рахунок омічного опору металічна фольга 3 розігрівається до температури, вищої за температуру аустенізації металу та початку інтенсифікації в ній пластичних процесів, що сягає величини вище, ніж 600…800 °C. Досягнення такої температури розігріву пластини 3 забезпечується величиною та тривалістю подачі струму та визначається емпірично. За рахунок механізму теплопровідності виступи рельєфу обох пластин 1 та 2 біметалу, що знаходяться в надійному тепловому контакті з пластиною 3, теж розігріваються до температур початку в них пластичних процесів. По закінченні часу, відведеного на нагрів пластини 3, електричні контакти 4 розмикаються та відводяться від фольги 3, а пластини біметалу стискуються за допомогою спеціального пристрою, наприклад ручного преса. В результаті стискання відбувається пластичне деформування додаткової тонкої пластини 3 та розігрітого рельєфу, дифузійні процеси в них та, як результат, формування шару зчеплення пластин біметалу. Величина стискання експериментально підбирається такою, щоб не відбувалося досить значних виплесків металу з боків в зоні шару зчеплення у вигляді грату. Ось чому додаткова тонка пластина 3 може бути вужчою, ніж пластини біметалу 1 та 2, і пластичний метал заповнить порожнини на краях цих пластин, і тоді грат на краях буде відсутнім. Після зняття тиску біметал деякий час охолоджується, щоб набрав міцності шар зчеплення (час охолодження встановлюється емпірично), та знімається з робочого столу. Після остаточного охолодження біметалу його бокові сторони можуть бути механічно оброблені на предмет усунення грату, наприклад прошліфовані обдирним шліфувальним кругом. Пропонований спосіб виготовлення біметалів при зчепленні його пластин за рахунок підігрівання внутрішніх поверхонь пластин та їх стискування між собою істотно розширює можливості свого застосування за рахунок досягнення високого рівня міцності зчеплення пластин біметалу, що забезпечує низьку вірогідність його руйнування в процесі експлуатації. Джерела інформації: 1. Вишневецкий Я.С. Технология ручной ковки. Издание 3. - М.: Высшая школа, 1978. - с. 49, рис. 38. 2. Патент РФ № 2202455. кл. В23K 20/00; заявл. 19.06.2001; опубл. 20.04.2003. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб виготовлення біметалів з підігрівом та подальшим стискуванням, що включає нагрівання внутрішніх поверхонь пластин біметалу до температури інтенсифікації пластичних та дифузійних процесів і подальше стискування пластин, який відрізняється тим, що попередньо на внутрішніх поверхнях пластин біметалу формується рельєф потрібної глибини, між цими поверхнями розміщується додаткова тонка металічна пластина, яка розігрівається за рахунок омічного опору при пропусканні через неї електричного струму, причому стискування пластин біметалу виконується після розігріву додаткової тонкої пластини до температури, вищої за температуру початку інтенсифікації в ній пластичних процесів. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 20/00

Мітки: підігрівом, подальшим, спосіб, виготовлення, стискуванням, біметалів

Код посилання

<a href="https://ua.patents.su/4-99312-sposib-vigotovlennya-bimetaliv-z-pidigrivom-ta-podalshim-stiskuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалів з підігрівом та подальшим стискуванням</a>

Попередній патент: Спосіб виготовлення біметалів тиском з підігріванням

Наступний патент: Композиція інгредієнтів для оздоровчого засобу з природними цілющими властивостями “секрет жіночої краси”

Випадковий патент: Спосіб алмазної обробки алмазних твердосплавних пластинок