Спосіб виготовлення біметалів контактним точковим зварюванням

Формула / Реферат

1. Спосіб виготовлення біметалів контактним точковим зварюванням, що включає отримання точкової литої зони між пластиною підкладки та плакувальною пластиною, з яких формується біметал, шляхом пропускання заданого значення сили зварювального струму за заданий період часу при заданій силі стискування електродів і заданому діаметрі електродів, який відрізняється тим, що в місцях контактного зварювання на пластині підкладки попередньо виконують ступінчасті отвори, некрізна частина яких має діаметр D1, трохи більший діаметра електрода для зварювання D, та глибину h, а крізна - діаметр d, менший діаметра D, причому:

D1=(1,1…1,2)D;

h=H-Z,

d=(0,4…0,6)D,

де Н - товщина пластини підкладки; Z - вибрана товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу при відсутності псування поверхні плакувальної пластини.

2. Спосіб за п. 1, який відрізняється тим, що при виконанні зварювання пластину підкладки орієнтують некрізною частиною ступінчастого отвору назовні (в бік електрода).

Текст

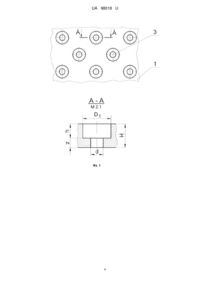

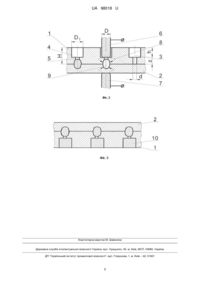

Реферат: UA 98018 U UA 98018 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виготовлення біметалічних матеріалів за допомогою метода контактного точкового зварювання та може бути використана для отримання двошарових біметалів з високим рівнем міцності зчеплення його пластин за допомогою технології контактного точкового зварювання. Одним із відомих способів для отримання біметалів є технологія контактного точкового зварювання його пластин, при якому для формування зони проходження зварювального струму між листами біметалу в місцях зварювання поміщають шайби з матеріалу, близького до матеріалу цих листів [1]. Цей спосіб забезпечує отримання надійного литого з'єднання між пластинами біметалу, так як ширина такої шайби регулює силу зварювального струму, а отже, і кількість виділеної теплоти. Проте реалізація даного способу пов'язана з деякими труднощами, оскільки складно точно розташувати і зафіксувати шайби в потрібних місцях (строго під електродами контактного зварювання). Найбільш близьким за технічною суттю до технічного рішення, що заявляється, є спосіб виготовлення біметалів контактним точковим зварюванням, що включає отримання точкової литої зони між пластиною підкладки та плакувальною пластиною, з яких формується біметал, шляхом пропускання заданого значення сили зварювального струму за заданий період часу (часу зварювання) при заданій силі стискування електродів і заданому діаметрі електродів, при якому силу зварювального струму, силу стискування електродів і час зварювання визначають з довідкових таблиць залежно від товщини поперечного перерізу зварного з'єднання [2]. Порівняно з аналогом, що розглянуто, цей спосіб дозволяє гарантовано отримати зчеплення пластин біметалу в потрібних місцях зварювання. Проте при зварюванні біметалічних пластин значної товщини для отримання гарантованого проварювання між пластинами біметалу необхідно вибирати режими зварювання при підвищених значеннях сили струму, часу зварювання та сили стискування електродів, що призводить до псування зовнішньої (зі сторони встановлення електрода для зварювання) поверхні плакувальної пластини біметалу. При виборі ж м'якших режимів зварювання, щоб зберегти якість поверхні плакувальної пластини, має місце мала глибина проварювання між листами біметалу. При цьому не вдається отримати необхідну міцність зчеплення між пластинами біметалу і виникає висока вірогідність їх відокремлення одна від іншої в процесі подальшої експлуатації біметалу. В основу корисної моделі поставлено задачу вдосконалити спосіб виготовлення біметалів контактним точковим зварюванням, у якому відсутнє псування якості поверхні плакувальної пластини та забезпечується необхідна глибина проварювання між пластинами біметалу, щоб отримати достатньо високий рівень міцності зчеплення цих пластин та унеможливити відокремлення пластин біметалу в процесі подальшого використання. Поставлена задача вирішується тим, що в способі виготовлення біметалів контактним точковим зварюванням, що включає отримання точкової литої зони між пластиною підкладки та плакувальною пластиною, з яких формується біметал, шляхом пропускання заданого значення сили зварювального струму за заданий період часу (часу зварювання) при заданій силі стискування електродів і заданому діаметрі електродів, згідно з корисною моделлю, в місцях контактного зварювання на пластині підкладки попередньо виконують ступінчасті отвори, некрізна частина яких має діаметр D1, трохи більший діаметра електрода для зварювання D, та глибину h, а крізна - діаметр d, менший діаметра D. При цьому: D1=(1,1…1,2)D; h=H-Z, d=(0,4…0,6)D, де Н - товщина пластини підкладки; Z - вибрана товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу при усуненні псування якості поверхні плакувальної пластини. При виконанні зварювання пластину підкладки орієнтують некрізною (ширшою) частиною ступінчатого отвору назовні (в бік електрода). Таким чином, спосіб стає придатним для забезпечення необхідної глибини проварювання між пластинами біметалу та, як результат, потрібної міцності їх зчеплення при відсутності псування поверхні плакувальної пластини. Суть корисної моделі пояснюється кресленнями, на яких зображено: на Фіг. 1 - варіанти нанесення ступінчатих отворів в пластині підкладки в місцях подальшого зварювання та їх переріз; на Фіг. 2 - процес формування зварювальної ванни; на Фіг. 3 - переріз виготовленого біметалу з запресованими заглушками в місцях зварювання. Спосіб реалізується таким чином. 1 UA 98018 U 5 10 15 20 25 30 35 40 45 50 55 Надійне зчеплення пластини підкладки 1 та плакувальної пластини 2, з яких формується біметал, при контактному точковому зварюванні відбувається шляхом пропускання заданого значення сили зварювального струму за заданий період часу (часу зварювання) при заданій силі стискування електродів для заданого діаметра електродів. Для виготовлення біметалів використовуються пластини значної товщини (5…8 мм), і для отримання гарантованого проварювання між пластинами біметалу необхідно вибирати режими зварювання при підвищених значеннях сили струму, часу зварювання та сили стискування електродів. Такі жорсткі режими зварювання призводять до псування поверхонь пластин біметалу зі сторін прикладення контактних електродів: поверхні плавляться та продавлюються під дією електродів, що стискуються. Якщо для пластини підкладки це не важливо, то псування верхньої поверхні плакувальної пластини не бажане, а інколи і не допустиме. Зменшення товщини хоча б однієї з пластин дозволить пом'якшити режими зварювання, при отриманні, з однієї сторони, необхідної міцності зчеплення між пластинами біметалу та, з іншої сторони, збереженні якості поверхні плакувальної пластини. Разом з тим, для отримання надійного литого з'єднання між пластинами біметалу має значення формування зони проходження зварювального струму між його пластинами. Зменшення поперечного перерізу в зоні контакту, наприклад між електродом та пластиною підкладки (на прикладі використання шайби, як в аналозі [1]) веде до підвищення сили струму, що протікає в цій зоні, і, як результат, підвищення температури та кращого зчеплення пластин біметалу. Такий сумарний ефект забезпечується тим, що в місцях контактного зварювання на пластині підкладки 1 попередньо виготовляють ступінчасті отвори 3. При цьому некрізна (ширша) частина 4 отвору 3 виконується зі сторони зовнішньої поверхні, яка орієнтована в напрямку прикладення електрода, діаметром D1, трохи більшим діаметра електрода D, та глибиною h. Крізна ж частина 5 має діаметр d, менший діаметра D. Діаметр D1 некрізної частини 4 ступінчатого отвору 3 повинен виконуватися трохи більшим (на 10…20 %) діаметра електрода D, що забезпечить його легке встановлення в цей отвір. Кількість таких отворів та їх розміщення на пластині підкладки 1 (Фіг. 1) визначається, виходячи із потреб міцності з'єднання пластин біметалу, і може бути підібрана на основі літературних даних [2]. Глибина ж h некрізних частин 4 отворів 3 може бути встановлена, виходячи із наведених вище міркувань, та розрахована по формулі: h=H-Z, де Н - товщина пластини підкладки; Z - вибрана товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу при усуненні псування якості лицьової поверхні плакувальної пластини. Товщина Z, виходячи із літературних рекомендацій [2], лежить у межах 1,5…2,0 мм. Вибір діаметра d крізної частини 5 ступінчатого отвору 3 необхідно виконувати, враховуючи два фактори. З однієї сторони, зменшення поперечного перерізу в зоні контакту між електродом 6 та пластиною підкладки 1 веде до підвищення струму зварювання в цій зоні, і, як результат, підвищення температури та кращого зчеплення пластин біметалу. Проте надмірне зменшення цього перерізу може привести до погіршення зчеплення через надмірний перегрів металу в зоні зварювання, що викликає додаткові втрати тепла на теплопровідність. Експерименти показують, що максимальне зчеплення має місце, коли ширина перемички між електродом і пластиною складає приблизно половину діаметра електрода D. Таким чином, сумуючи, можна записати, що D1=(1,1…1,2)D; h=H-Z, d=(0,4…0,6)D, де Н - товщина пластини підкладки; Z - вибрана товщина для отримання потрібної глибини проплавлення. В подальшому, при здійснені контактного точкового зварювання, верхній електрод 6, який конструктивно розміщений навпроти нижнього електрода 7, встановлюють в черговий ступінчатий отвір 3 (Фіг. 2). При цьому бажано, щоб не було торкання між боковими поверхнями некрізної частини 5 отвору 3 та електрода 6. Проте бокова поверхня електрода 6 може бути покрита високотемпературним діелектриком, що унеможливить такий боковий контакт. Після вмикання струму 8 контактного зварювання починається плавлення внутрішніх сторін пластин біметалу, електроди 6 та 7 стискаються (ця функція забезпечується обладнанням для контактного зварювання), і відбувається утворення чергової зварної ванни 9. В кінці процесу (після отримання останньої зварної точки) в некрізні частини 4 отворів 3 можуть бути запресовані заглушки 10 (Фіг. 3). Виступаючі над поверхнею пластини 1 частини 2 UA 98018 U 5 10 15 20 25 30 заглушок 10 бажано видалити (наприклад зішліфувати урівень з поверхнею цієї пластини переносною шліфувальною машинкою). Пропонований спосіб виготовлення біметалів контактним точковим зварюванням істотно розширює можливості свого застосування за рахунок підвищення якості процесу його отримання в результаті усунення псування поверхні плакувальної пластини та забезпечення високого рівня міцності зчеплення пластин біметалу, що гарантує низьку вірогідність відокремлення плакувальної пластини від підкладки в процесі подальшого використання біметалу. 1. Технология и оборудование контактной сварки / Под ред. Б.Д. Орлова - М: Машиностроение, 1986. - С. 163, рис. б. 2. Орлов Б.Д., Чакалев А.А, Дмитриев Ю.В. и др. Оборудование для контактной сварки: Справочное пособие / Под ред. В.В. Смирнова. - СПб.: Энергоатомиздат, Санкт-Петербургское от-ние, 2000. - 848 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення біметалів контактним точковим зварюванням, що включає отримання точкової литої зони між пластиною підкладки та плакувальною пластиною, з яких формується біметал, шляхом пропускання заданого значення сили зварювального струму за заданий період часу при заданій силі стискування електродів і заданому діаметрі електродів, який відрізняється тим, що в місцях контактного зварювання на пластині підкладки попередньо виконують ступінчасті отвори, некрізна частина яких має діаметр D 1, трохи більший діаметра електрода для зварювання D, та глибину h, а крізна - діаметр d, менший діаметра D, причому: D1=(1,1…1,2)D; h=H-Z, d=(0,4…0,6)D, де Н - товщина пластини підкладки; Z - вибрана товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу при відсутності псування поверхні плакувальної пластини. 2. Спосіб за п. 1, який відрізняється тим, що при виконанні зварювання пластину підкладки орієнтують некрізною частиною ступінчастого отвору назовні (в бік електрода). 3 UA 98018 U 4 UA 98018 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 11/20

Мітки: точковим, контактним, спосіб, виготовлення, зварюванням, біметалів

Код посилання

<a href="https://ua.patents.su/7-98018-sposib-vigotovlennya-bimetaliv-kontaktnim-tochkovim-zvaryuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалів контактним точковим зварюванням</a>

Попередній патент: Спосіб оцінки тиску наповнення лівого шлуночка у хворих на гіпертонічну хворобу

Наступний патент: Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері

Випадковий патент: Спосіб отримання ізомеру або рацемічної модифікації, що містить ізомер та його енантіомер