Шлакоутворюючий брикет для металургійного виробництва

Номер патенту: 99698

Опубліковано: 10.09.2012

Автори: Тонкушин Анатолій Федорович, Шарандін Кирило Миколайович, Смірнов Олексій Миколайович, Сердюков Артем Олександрович

Формула / Реферат

1. Шлакоутворюючий брикет для металургійного виробництва, що містить суміш карбонату магнію, вуглецю, органічну і/або мінеральну зв'язку, який відрізняється тим, що додатково містить відходи випалу доломіту, взяті в співвідношенні з карбонатом магнію, рівному (0,15-0,75):(0,38-1,0), при наступному співвідношенні компонентів в шлакоутворюючому брикеті, мас. %:

карбонат магнію

30,0-66,0

відходи випалу доломіту

10,0-60,0

вуглець

4,5-10,0

органічна й/або

мінеральна зв'язка

5,5-14,0.

2. Шлакоутворюючий брикет за п. 1, який відрізняється тим, що відходи випалу доломіту містять компоненти в наступному співвідношенні, мас. %: оксид магнію 18,0-40,0, оксид кальцію 40,0-65,0, оксид кремнію 1,5-4,5, оксид заліза 1,5-5,5, оксид алюмінію 0,5-4,5, суміш оксидів лужних металів 1,0-5,0.

3. Шлакоутворюючий брикет за п. 1, який відрізняється тим, що відходи випалу доломіту взяті фракцією 0,01-5,0 мм.

Текст

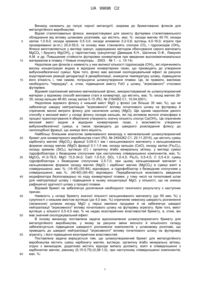

Реферат: Винахід належить до галузі чорної металургії, а саме до шлакоутворюючого брикету для металургійного виробництва. Шлакоутворюючий брикет для металургійного виробництва містить суміш карбонату магнію, вуглецю, відходи випалу доломіту, узяті в співвідношенні з карбонатом магнію, рівному (0,15-0,75):(0,38-1,0), органічну і/або мінеральну зв'язку, при наступному співвідношенні компонентів, мас. %: карбонат магнію 30,0-66,0, відходи випалу доломіту 10,0-60,0, вуглець 4,5-10,0, органічна і/або мінеральна зв'язка 5,5-14,0. Відходи випалу доломіту містять компоненти в наступному співвідношенні, мас. %: оксид магнію 18,0-40,0, оксид кальцію 40,0-65,0, оксид кремнію 1,5-4,5, оксид заліза 1,5-5,5, оксид алюмінію 0,5-4,5, суміш оксидів лужних металів 1,0-5,0, і були взяті фракцією 0,01-5,0 мм. Винахід забезпечує підвищення швидкості його розчинення в шлаковому розплаві, що швидко нейтралізує "агресивний" вплив початкового шлаку на футерівку плавильного агрегату, та підвищення його екзотермічних властивостей. UA 99698 C2 (12) UA 99698 C2 UA 99698 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, зокрема до брикетованих флюсів для металургійного виробництва. Відомі сталеплавильні флюси, використовувані для захисту футерівки сталеплавильного обладнання від впливу шлакових розплавів, що містять, мас. %: оксиди магнію 45-70; оксиди заліза 1,0-9,0; оксиди кремнію 0,5-3,0; оксиди алюмінію 0,2-0,6; вуглець 4,0-16,0; втрати при прожарюванні (в.пп.) 20,0-55,0, та основу яких становлять сполуки СО3 і гідрооксидів (ОН)2. Флюси виготовляються у вигляді гранул, одержуваних методом обкочування сирого магнезиту MgCO3 і бруситу Mg(OH)2 у тарілчастому грануляторі (Демидов К.Н., Шатилов О.Ф., Ламухин А.М. и др. Повышение стойкости футеровки конвертеров при введении высокомагнезиальных материалов в плавку // Новые огнеупоры. - 2003. - № 1. - с. 10-14). Недоліком цих флюсів є наявність у них великої кількості гідрооксидів (ОН)2, які спричиняють високу концентрацію водню в відхідних конвертерних газах, що призводить до утворення вибухонебезпечної суміші. Крім того, флюс має високий охолоджувальний ефект за рахунок ендотермічних реакцій дегідратації й декарбонізації, знижуючи температуру шлаку, підвищуючи його в'язкість і, тим самим, погіршуючи шлакоутворення плавки. Це, як правило, викликає необхідність "передуву", а, отже, підвищення вмісту FeO у шлаку, "агресивного" стосовно футерівки. Відомий озалізнений вапняно-магнезіальний флюс, використовуваний як шлакоутворюючий матеріал у відомому способі виплавки сталі в конвертері, що містить, мас. %: оксид магнію 2635; оксид кальцію 46-60; оксид заліза 5-15 (RU, № 2164952 С1, 10.04.2001). Недоліком відомого флюсу є низький вміст MgO у флюсі (не більше 35 мас. %), що не забезпечує швидку нейтралізацію "агресивного" впливу початкового шлаку на футерівку й спричиняє високі виграти флюсу для насичення шлаку (MgO), Ще одним недоліком даного способу є високий вміст у складі флюсу оксидів кальцію, які під впливом вологи атмосфери в процесі транспортування й зберігання утворюють значну кількість сполук Са(ОН) 2. Це спричиняє високий вміст водню в відхідних конвертерних газах, з можливістю утворення вибухонебезпечної суміші, а також призводить до швидкого розкладання флюсу до пилоподібної фракції, що знижує його міцність. Найбільш близьким аналогом заявлюваного винаходу є магнезіальний шлакоутворюючий брикет для конвертерного виробництва сталі (RU, № 2404262 С1, 20.11.2010), що містить суміш карбонату магнію (MgCO3) фракції 0,05-0,1 мм і кальцинованого магнезиту з кальцинованою формою оксиду магнію (MgO) фракції 0,1-1,5 мм, оксиду кальцію (СаО), оксиду заліза (Fe2O3), оксиду кремнію (SiO2), вуглецю (С) і органічну й/або мінеральну зв'язку, у вигляді суміші гідрофобізатора з безводним сполучним при наступному співвідношенні компонентів, мас. %: MgCO3 41,0-78,5; MgO 15,5-34,0; СаО 1,5-5,0; SiO2 1,0-4,5; Ре2О3 0,5-4,5; С 0,5-4,0; суміш гідрофобізатора з безводним сполучним 2,5-7,0, при цьому кальцинований магнезит з кальцинованою формою оксиду магнію (MgO) і карбонат магнію (MgCO3) в суміші взяті в співвідношенні, мас. %: (16-45):(55-84), відповідно, а гідрофобізатор з безводним сполучним у співвідношенні, мас. %: (40-60):(60-40) відповідно. Передбачається можливість введення модифікатора безпосередньо по ходу конвертерної плавки, у тому числі на початковий шлак для нейтралізації шлаку і підвищення в ньому концентрації MgO, у кількості, що не знижує рафінуючої здатності шлаку у процесі плавки. Відомий брикет не забезпечує досягнення необхідного технічного результату з наступних причин. Наявність у складі брикету значної кількості кальцинованого магнезиту (до 59 мас. %) у сукупності з низьким вмістом вуглецю (до 4,0 мас. %) спричиняє невисоку швидкість розчинення (засвоєння) шлаком оксиду MgO у перші хвилини продувки й не забезпечує швидкої нейтралізації "агресивного" впливу початкового шлаку на футерівку агрегату. Крім того, вміст вуглецю у кількості 0,5-4,0 мас. % не надає екзотермічних властивостей брикету, а, отже, він має значний охолоджувальний ефект. В основу винаходу поставлена задача вдосконалення шлакоутворюючого брикету для металургійного виробництва, у якому за рахунок зміни якісного й кількісного складу забезпечується підвищення швидкості розчинення компонентів у шлаковому розплаві, що приводить до швидкої нейтралізації "агресивного" впливу початкового шлаку на футеровку агрегату, і його підвищення екзотермічних властивостей. Поставлена задача вирішується тим, що шлакоутворюючий брикет для металургійного виробництва містить суміш карбонату магнію, вуглецю, органічну й/або мінеральну зв'язку, згідно з винаходом, додатково містить відходи випалу доломіту, взяті в співвідношенні з карбонатом магнію, рівному (0,15-0,75):(0,38-1,0), при наступному співвідношенні компонентів, мас. %: 1 UA 99698 C2 30,066,0 10,0відходи випалу доломіту 60,0 вуглець 4,5-10,0 органічна й/або мінеральна 5,5зв'язка 14,0. Доцільно, щоб відходи випалу доломіту містили компоненти в наступному співвідношенні, мас. %: оксид магнію 18,0-40,0; оксид кальцію 40,0-65,0; оксид кремнію 1,5-4,5; оксид заліза 1,55,5; оксид алюмінію 0,5-4,5; суміш оксидів лужних металів 1,0-5,0. Доцільно, щоб відходи випалу доломіту були взяті фракцією 0,01-5,0 мм. Присутні в складі шлакоутворюючого брикету відходи випалу доломіту, у кількості 10,0-60,0 мас. %, взяті в співвідношенні з карбонатом магнію, рівному (0,15-1,0):(1,0-2,0) фракцією 0,015,0 мм є легкорозчинним компонентом. Поряд з високою швидкістю розчинення, вони також є джерелом оксиду кальцію (СаО) у шлаку, що разом з підвищенням вмісту MgO у шлаку інтенсифікує шлакоутворення вже в перші хвилини плавки й знижує його "агресивність". Зниження вмісту в складі шлакоутворюючого брикету відходів випалу доломіту менше 10 мас. % призводить до зменшення легкорозчинної складової, що погіршує процес рівномірного розосередження й асиміляції компонентів брикету шлаком. Крім того, зниження вмісту відходів випалу доломіту спричиняє підвищення вмісту MgCO3, що призводить до значного збільшення витрат тепла на декарбонізацію й засвоєння компонентів брикету шлаком. Підвищення вмісту в складі шлакоутворюючого брикету відходів випалу доломіту більше 60 мас. % призводить до зменшення концентрації MgO у початковому шлаку (низький вміст MgO у компоненті), що призводить до високої його "агресивності" і викликає необхідність у значному підвищенні витрати досліджуваного матеріалу. До того ж підвищення вмісту в складі шлакоутворюючого брикету відходів випалу доломіту більше 60 мас. % спричиняє значному підвищенню вмісту в ньому оксиду (СаО), "схильного" до гідратації до Са(ОН) 2 з наступним ослабленням міцності брикету. Наявність у складі шлакоутворюючого брикету органічної й/або мінеральної зв'язки у кількості 5,5-14,0 мас. % дозволяє в процесі його брикетування, по-перше, міцно скріпити компоненти під дією високого тиску на брикет, а по-друге, при введенні в шлаковий розплав під дією високої температури зв'язка з брикету вигоряє, сприяючи його швидкому розпаду на дрібні фракції, які, розчиняючись, знижують "агресивність" шлаку. Наявність органічної й/або мінеральної зв'язки в складі брикету менше 5,5 мас. % не забезпечує високих міцнісних властивостей брикету через недостатнє зчеплення між компонентами в процесі брикетування. Збільшення в складі брикету органічної й/або мінеральної зв'язки більше 14 мас. % ускладнює його виготовлення тому, що при стисненню сировинної маси буде виділятися рідка фаза органічних і/або мінеральних сполук, що може призвести до виходу з ладу брикет-преса. Наявність у складі шлакоутворюючого брикету карбонату магнію в кількості 30,0-66,0 мас. % призводить до того, що в процесі декарбонізації магнезиту (MgCO3) виділяється СО2 при нагріванні і руйнує цілісність брикету, відбувається розпад на дрібні фракції, інтенсифікуючи розчинення й асиміляцію шлаком компонентів брикету, що призводить до швидкої нейтралізації "агресивного" впливу початкового шлаку на футеровку агрегату. Зниження вмісту в шлакоутворюючому брикеті карбонату магнію менше 30,0 мас. % призводить до зменшення концентрації MgO у початковому шлаку, і високої його "агресивності", що спричиняє необхідність у значному підвищенні витрати досліджуваного матеріалу. Збільшення вмісту в складі шлакоутворюючого брикету карбонату магнію більше 66,0 мас. % призводить до значного збільшення витрат тепла на декарбонізацію й засвоєння компонентів шлаком. Також рясне виділення СО2 при розкладанні карбонату магнію може викликати неконтрольоване спінювання шлаку, аж до аварійного викиду шлакометалевої емульсії. Процес прогріву й розчинення шлакоутворюючого брикету також прискорює вуглець у його складі в кількості 4,5-10,0 мас. %. Вуглець взаємодіє з оксидами заліза в рідкому шлаку, у результаті екзотермічної реакції виділяється теплова енергія, що характеризує екзотермічні властивості матеріалу. Крім того, наявність вуглецю необхідна для відновлення оксидів заліза, що втримуються в шлаковому розплаві, зниження яких зменшує корозію вогнетривів у сталеплавильних агрегатах. При вмісті вуглецю в складі шлакоутворюючого брикету нижче 4,5 мас. %, він не буде мати екзотермічні властивості тому, що при такому вмісті вуглецю виділення теплової енергії в результаті реакції вуглецю з оксидами заліза буде незначним й недостатнім для мимовільного прогріву й компенсації охолоджувального ефекту. При підвищенні вмісту карбонат магнію 5 10 15 20 25 30 35 40 45 50 2 UA 99698 C2 5 10 15 20 25 вуглецю в складі брикету більше 10,0 мас. % збільшується ймовірність неконтрольованого спінювання шлаку, а також знизиться концентрація основних реагентів брикету. Приклад. Пропоновані шлакоутворюючі брикети й відомий брикет одержували в такий спосіб. Пропоновані шлакоутворюючі брикети виготовляли з наступних матеріалів: природний магнезит (карбонат магнію - MgCO3) подрібнювали до фракції 0,01-5,0 мм. Відходи випалу доломіту, що містять компоненти в наступному співвідношенні, мас. %: оксид магнію 34,0; оксид кальцію 49,1; оксид кремнію 3,3; оксид заліза 6,5; оксид алюмінію 1,2; оксиди лужних металів (оксид натрію + оксид калію) 5,9, подрібнювали до фракції 0,01-5,0 мм. Потім отримані компоненти змішували в змішувачі з додаванням вуглецю фракцією 0,3 мм у вигляді антрацитового дріб'язку, і суміші вапняного молока (СаО+Н2О) з мелясою у якості органічної й мінеральної зв'язки. Після цього здійснювали пресування підготовленої суміші на пресі барабанного типу і отримували брикети розміром 40×40 мм. Відомий шлакоутворюючий брикет по найближчому аналогу виготовляли шляхом здрібнювання природного магнезиту до фракції 0,08 мм і кальцинованого магнезиту до фракції 1,0 мм. Потім підготовлені матеріали змішували в змішувачі із сумішшю нафтового масла й фенольним порошкоподібним сполучним й додаванням коксового дріб'язку як вуглецьвмісного матеріалу. Після цього здійснювали пресування підготовленої суміші на пресі барабанного типу і отримували брикети розміром 40×40 мм. Отримані брикети пропонованого й відомого складу використовували таким чином. У конвертер ємністю 350 т завалили лом (110 т), на нього вводили вапно (4,5 т) і шлакоутворюючі брикети (1,5 т). Після заливки 270 т чавуну з температурою 1320 °C продували 3 метал киснем з інтенсивністю 1460 м /хв. Наприкінці 2 хв. продувки вводили вапно (4,6 т) і шлакоутворюючі брикети (2,0 т). Наприкінці 5 хв. продувки вводили ще порцію вапна (4,5 г), а на 12-й хв. продувки - шлакоутворюючі брикети в кількості 1,0 т. Після закінчення продувки здійснили вимірювання температури, відібрали проби металу й шлаку і зливали метал у ківш. У таблиці 1 наведені склади пропонованого (варіанти №№ 1-3) і відомого (варіант № 4) шлакоутворюючих брикетів, у таблиці 2 наведені отримані результати досліджень. Таблиця 1 Вміст компонентів шлакоутворюючого брикету, мас. % № п/п Відходи Карбонат випалу Вуглець Зв'язка магнію доломіту 1 30 60,0 4,5 5,5 2 50 35,0 6,5 8,5 3 66 10,0 10,0 14,0 суміш нафтового 4* 61,4 3,5 масла й ФПС - 5,0 Співвідношення відходів випалу доломіту й карбонату магнію Фракційний склад відходів випалу доломіту, мм 1:2 0,7:1 0,15:1 0.01 2,5 5,0 *Брикет по найближчому аналогу додатково містить, мас. %: кальцинований магнезит (периклазовий порошок для сталеплавильного виробництва за ДСТ 24862-81) - 30,1 мас. %. 30 Таблиця 2 № п/п 1 2 3 Найближчий аналог Час розчинення компонентів брикету, хв 3,6 3,1 2,9 4,0 Вміст MgO y Температура Тривалість Вміст FеO у шлаку початковому металу на продувки, хв. на випуску, % шлаку, % випуску, °C 10,5 11,4 13,8 1660 1659 1670 18,4 19,1 18 16,5 16,0 14,5 10,4 1654 19,2 17,2 3 UA 99698 C2 5 10 15 Аналіз отриманих результатів досліджень, наведених у таблиці 2, дозволяє зробити висновок, що шлакоутворюючі брикети пропонованого складу перевершують відомий по всьому комплексі досліджуваних властивостей, а саме: часу розчинення компонентів брикету на 30 %, більш високий вміст MgO у початковому шлаку підтверджує швидкунейтралізацію "агресивного" початкового шлаку. Більше низький вміст FeO у кінцевому шлаку при високій температурі випуску металу й меншої тривалості продувки говорить про те, що шлакоутворюючі брикети пропонованого складу мають екзотермічні властивості. При візуальному контролі на дослідних плавках відзначене раннє шлакоутворення, швидке "запалювання" плавки й рівний характер продувки без виносу шлакоутворюючих матеріалів і викидів з конвертера, шлаки на повалці мали гарну рухливість. Низький вміст FeO у шлаку при досить високих температурах випуску металу свідчить про відсутність охолоджувального ефекту від присадок шлакоутворюючих брикетів. Таким чином, використання пропонованого шлакоутворюючого брикету забезпечує підвищення швидкості його розчинення в шлаковому розплаві, що призводить до швидкої нейтралізації "агресивного" впливу початкового шлаку на футерівку агрегату, і підвищення екзотермічних властивостей. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Шлакоутворюючий брикет для металургійного виробництва, що містить суміш карбонату магнію, вуглецю, органічну і/або мінеральну зв'язку, який відрізняється тим, що додатково містить відходи випалу доломіту, взяті в співвідношенні з карбонатом магнію, рівному (0,150,75):(0,38-1,0), при наступному співвідношенні компонентів в шлакоутворюючому брикеті, мас. %: карбонат магнію 30,0-66,0 відходи випалу доломіту 10,0-60,0 вуглець 4,5-10,0 органічна й/або мінеральна зв'язка 5,5-14,0. 2. Шлакоутворюючий брикет за п. 1, який відрізняється тим, що відходи випалу доломіту містять компоненти в наступному співвідношенні, мас. %: оксид магнію 18,0-40,0, оксид кальцію 40,0-65,0, оксид кремнію 1,5-4,5, оксид заліза 1,5-5,5, оксид алюмінію 0,5-4,5, суміш оксидів лужних металів 1,0-5,0. 3. Шлакоутворюючий брикет за п. 1, який відрізняється тим, що відходи випалу доломіту взяті фракцією 0,01-5,0 мм. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюSlag-forming briquette for metallurgical production

Автори англійськоюSerdiukov Artem Oleksandrovych, Smirnov Oleksii Mykolaiovych, Tonkushyn Anatolii Fedorovych, Sharandin Kyrylo Mykolaiovych

Назва патенту російськоюШлакообразующий брикет для металлургического производства

Автори російськоюСердюков Артем Александрович, Смирнов Алексей Николаевич, Тонкушин Анатолий Федорович, Шарандин Кирилл Николаевич

МПК / Мітки

Мітки: виробництва, металургійного, шлакоутворюючий, брикет

Код посилання

<a href="https://ua.patents.su/6-99698-shlakoutvoryuyuchijj-briket-dlya-metalurgijjnogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Шлакоутворюючий брикет для металургійного виробництва</a>

Попередній патент: Спосіб діагностики прогресування перибронхіального пневмосклерозу у хворих на хронічне обструктивне захворювання легень ііі стадії

Наступний патент: Спосіб одержання латуку

Випадковий патент: Турбулізатор потоку в каналі