Спосіб інтенсифікації процесу графітації вуглецевої продукції

Номер патенту: 100302

Опубліковано: 10.12.2012

Автори: Гасик Михайло Іванович, Цибуля Євген Ігорович, Гасик Михайло Михайлович, Гріншпунт Олександр Григорович, Кутузов Сергій Володимирович, Буряк Валерій Володимирович

Формула / Реферат

1. Спосіб інтенсифікації виробництва вуглецево-графітової продукції, що включає дозування компонентів вихідної шихти, яка містить кокс, вуглецеве в'яжуче і інтенсифікатор процесу графітації, їх дозування, змішування, пресування і випалення, при температурі 900-1300 °С без доступу повітря, з подальшою графітацією, термічною обробкою без доступу повітря при температурах 1700-2800 °С, який відрізняється тим, що як інтенсифікатор використовують комплексний каталізатор нанорозмірних фракцій кількістю 1,0-5,0% мас., який подається на змішування разом з іншими компонентами спільно із в'яжучим, що має температуру 120-200 °С.

2. Спосіб виробництва вуглецево-графітової продукції за п. 1, який відрізняється тим, що комплексний каталізатор повинен мати розмір часток менше ніж 0,044 мм.

3. Спосіб виробництва вуглецево-графітової продукції за п. 1, який відрізняється тим, що комплексний каталізатор повинен містити у своєму складі залізо, кремній, алюміній, титан, кальцій та їх силіциди при співвідношенні Si/(Si+Fe+Al+Ti+Ca), рівному 10-95 % (мас.).

Текст

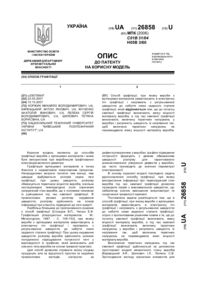

Реферат: Спосіб інтенсифікації виробництва вуглецево-графітової продукції включає дозування компонентів вихідної шихти, яка містить кокс, вуглецеве в'яжуче і інтенсифікатор процесу графітації, їх дозування, змішування, пресування і випалювання при температурі 900-1300 °С без доступу повітря, з подальшою графітацією, термічною обробкою без доступу повітря при температурі 1700-2800 °С. Як інтенсифікатор використовують комплексний каталізатор нанорозмірних фракцій кількістю 1,0-5,0 % мас. Каталізатор подають на змішування разом з іншими компонентами спільно із в'яжучим, що має температуру 120-200 °С. Забезпечується інтенсифікація процесу графітації вуглецевих матеріалів та зниження температури початку графітації. UA 100302 C2 (12) UA 100302 C2 UA 100302 C2 5 10 15 20 25 30 Винахід належить до області електротермії неорганічних матеріалів і може бути використаний при виробництві графітованої продукції для різних металургійних агрегатів. Процес графітації полягає в тому, що у вуглецевих матеріалах при високій температурі від 1700 до 2800 °C відбувається зміна відносного орієнтування атомів вуглецю, що призводить до утворення графітової структури, різкого підвищення електро- і теплопровідності виробів (Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. - М.: Металлургия, 1972.-174 с.). Графітовану продукцію (вироби) отримують з суміші високоякісного коксу (зазвичай нафтового, сланцевого або пекового) з кам'яновугільним пеком шляхом тривалого нагрівання до температури 1700-2800 °C без доступу повітря в спеціальних електричних печах опору. У зв'язку з посиленням вимог до якості графітованої продукції в напрямі, перш за все, зниження питомого електричного опору (ПЕО), а також зменшення питомої витрати електроенергії, збільшилась кількість наукових пошуків і досліджень в одному з перспективних напрямів - присадки до вихідних твердих вуглецевих компонентів і вуглецевого в'яжучого різного роду добавок в порівняно невеликих кількостях. Ці добавки в літературі мають різну назву: інтенсифікуючий агент, мінералізатор, інтенсифікатор, каталізатор і ін. В той же час суть цих присадок зводиться до здобуття графітованої продукції з меншим ПЕО при менших енергетичних і матеріальних витратах (див. Гасик М.И. Электроды рудовосстановительных электропечей. - М.: Металлургия, 1984. - С. 111). Відомий спосіб здобуття графіту з коксу при температурах вище 2000 °C, посилання на який наведене в монографії [Шерер Химические транспортные реакции. - М.: Мир, 1964.-189 с. (§ 3.3.1 Примеры минерализующего действия транспортных реакций, стор. 98)]. По тексту посилання "…минерализатором в процессе получения графита служит кремний, который добавляют в кокс в небольшом количестве в виде кварцевого песка". До причин, що перешкоджають досягненню вказаного нижче технічного результату при використанні відомого способу належить те, що у відомому способі мінералізуючий вплив кремнію, для якого до цих пір відсутнє чітке тлумачення, вельми спірно. Посилаючись на публікації Дроварта, де Марии и Инграмом [J. Chem. Phys. 29, 1015, 1958], що вивчали масспектрометричними методами участь кремнію в процесі графітації. Г. Шеффер вважає, що зростання кристалів графіту обумовлене транспортними реакціями: C 2Si газ Si 2Cгаз 2C Si газ SiC 2газ . Встановлено, що при 2300К тиск насиченої пари над рідким кремнієм PSi 2 10 кПа , а величини рівноважних тисків пари над графітом і SiC тв при 2300К складає: 35 40 45 50 55 PSiC2 2 103 атм , PSi2C 2 105 атм , PSi 2 10 4 атм . Відомі роботи по інтенсифікації процесу графітації, авторів І.М. Юрковського і Д.С. Константінової, шляхом добавки до сажопекової композиції суміші порошків заліза і кремнію в співвідношенні 2:1 в концентраціях 1-2 % (Графитация углеродных материалов с катализаторами // Цветные металлы.-1988. - № 6. - С. 62-63). Недоліком вказаного технічного рішення є те, що суміш порошку заліза і кремнію не достатньою мірою впливає на процес графітації коксу, який утворився при коксуванні в'яжучого. Найбільш близьким способом того ж призначення, що і заявляється, по сукупності ознак є японський патент JP 2007031233, METHOD FOR PRODUCING GRAPHITE MATERIAL, Sakai Minoru, Hatano Hitomi, опубл. 08.02.2007, приоритет: JP20050219339 28.07.2005), прийнятий нами за найближчий аналог, суть якого полягає в здобутті графітованого матеріалу з високою мірою графітації шляхом мезовуглецевих сферолітів і продуктів термічної обробки вуглецевих матеріалів. Предмет патенту передбачає (включає) обробку сировинних вуглецевих матеріалів у присутності заліза (Fe) і кремнію (Si), де кількість (Fe) і (Si) складає 0,1-25 % мас. до кількості сировинних матеріалів, при цьому відношення Fe/(Fe+Si) дорівнює 30-90 % (мас). Японський патент 2007031233, опубл. 08.02.2007, прийнятий нами за найближчий аналог, має ряд недоліків, і в першу чергу, використання як каталізатор механічної суміші заліза і кремнію, високий їх фракційний склад, висока температура початку процесу графітації, підвищена питома витрата електроенергії при графітації. До причин, що перешкоджають досягненню вказаного нижче технічного результату при використанні відомого способу, прийнятого за найближчий аналог, належить також і те, що у відомому способі має місце низька поглинальна і насичувальна, відносно в'яжучого, здатність каталізатора і, як наслідок цього, низьке значення глибини проникнення в'яжучого і каталізатора в пори вихідних твердих вуглецевих компонентів. 1 UA 100302 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задача цього винаходу полягає в інтенсифікації процесу графітації вуглецевих матеріалів, зниженні температури початку графітації, підвищенні якості вуглецевої продукції і зменшенні питомої витрати електроенергії при одночасному підвищенні економічності процесу її виготовлення. Технічний результат при здійсненні заявленого винаходу досягається за рахунок збільшення ступеня проникнення каталізатора в крупні і дрібні пори твердих вуглецевих компонентів шихти, що тим самим впливає як на формування коксу із в'яжучого, так і на процес кристалоструктурних перетворень при високотемпературному формуванні графітованих виробів. Особливість полягає в тому, що як інтенсифікатор використовується каталізатор нанорозмірних фракцій кількістю 1,0-5,0 % мас., який подається на змішування разом з іншими компонентами спільно із в'яжучим, що має температуру 120-200 °C. Крім того особливість полягає в тому, що інтенсифікатор процесу графітації - комплексний каталізатор нанорозмірних фракцій, повинен мати розмір часток менше 0,044 мм і містити кремній, залізо, алюміній, титан, кальцій і їх силіциди при їх співвідношенні Si /(Si Fe Al Ti Ca ) 10 95 % . Порівняльний аналіз пропонованого технічного рішення порівняно з найближчим аналогом дозволяє зробити висновок, що спосіб виробництва графітованої продукції, що заявляється, відрізняється від відомого введенням нового компонента сумісно із в'яжучим - комплексного каталізатора нанорозмірних фракцій, який містить в своєму складі залізо, кремній, алюміній, титан, кальцій і їх силіциди. Аналіз відомих способів інтенсифікації процесу графітації вуглецевих матеріалів показав, що деякі компоненти, що містяться в комплексному каталізаторі, відомі, наприклад залізо і кремній. Проте їх механічна суміш і високий фракційний склад не забезпечують каталізатору такі властивості, які він проявляє в способі, що заявляється, а саме зниження температури початку процесу графітації, інтенсифікації виробництва, зменшенні питомої витрати електроенергії при одночасному підвищенні якості кінцевої продукції і економічності виготовлення матеріалу в цілому. Таким чином, даний каталізатор має нові властивості, які сприяють інтенсифікації процесу графітації. Відомо, що при термообробці вуглецевих матеріалів карбонізуюче в'яжуче існує у вигляді рідкого кристала або так званої мезофази. В процесі мезофазного перетворення сегрегують дрібні нерозчинні частки, а ефект крупніших графітних часток полягає в розташуванні мезофазних шарів паралельно основній масі. Є відомості, що частки мезофази кам'яновугільного пеку і подібних до нього видів сировини у момент утворення мають правильну сферичну форму. У обпалених і графітованих зразках ця форма часток зберігається. Розміри їх в площині графітованих шарів (по осі) практично не змінюється, тоді як між шарами (по осі с) декілька зменшується. При використанні запропонованого способу виробництва графітованої продукції, що здійснюється введенням спільно із в'яжучим каталізатора нанорозмірних фракцій здійснює вплив як на формування коксу із в'яжучого, так і на процес кристалоструктурних перетворень при високотемпературному формуванні графітованих виробів. Комплексний каталізатор процесу графітації вуглецевих матеріалів завдяки наявності в своєму складі силіцидів заліза, алюмінію, титану і кальцію, характеризується високою стійкістю протягом всього циклу графітації вуглецевих матеріалів. Кожна частка каталізатора має однаковий хімічний і фазовий склад. Виробництво запропонованого каталізатора в апаратурнотехнологічному аспекті не складно, домішкові елементи беруть участь в каталітичному процесі графітації. Стан карбідів елементів, які входять до складу каталізатора, що заявляється, при кінцевих температурах різний. Карбід заліза знаходиться в розплавленому стані, карбід кремнію розкладається без плавлення. Високотемпературні карбіди, що утворюються в процесі графітації далекі від плавлення, проте в умовах надлишку вуглецю утворюють евтектику МеС-С, температура плавлення якої істотно нижче температури плавлення карбіду стехіометричного складу. При температурах, близьких до температур плавлення карбідів, зростає тиск їх пари, що сприяє поліпшенню дифузії елементів за об'ємом зразка. Вартість запропонованого каталізатора в 2-4 рази нижча за вартість сплаву або суміші заліза і кремнію, використовуваного в способі, прийнятому за найближчий аналог, і який виготовляється з чистих елементів. Вдосконалення структури вуглецевого матеріалу під дією комплексного каталізатора, що вводиться, відбувається двома шляхами. Перший - проходить через процес карбідоутворення, коли елемент реагує з найбільш реакційним, тобто найменш впорядкованим вуглецем, знижуючи його долю в загальному об'ємі графіту. По-друге, компоненти, що входять до складу 2 UA 100302 C2 5 10 15 20 25 30 35 40 45 50 55 60 каталізатора дифундують в процесі термічної обробки під дією перепаду температур, концентрацій і напруги і зосереджуються на крайових дефектах кристаліту як в самому шарі, так і на його поверхні. Проведена порівняльна оцінка впливу комплексного каталізатора нанорозмірних фракцій, що заявляється, на зміни структури і физико-механичні характеристик вуглецевих матеріалів в процесі термічної обробки. Введення каталізатора, що заявляється, здійснювали в різних кількостях (таблиця). Зразки виготовляли пресуванням перемішаної в змішувачі маси, що складається з прожареного нафтового коксу розміром 1,2 мм, середньотемпературного кам'яновугільного пеку, що подається на змішення при температурі 120-220 °C спільно з каталізатором нанорозмірних фракцій. Попереднє випалення без доступу повітря спресованих заготовок проводили при температурі 900 °C протягом 40 годин. Подальшу термічну обробку здійснювали в печі опори з графітовим нагрівачем в потоці аргону при температурі 1700-2800 °C. Отримані результати показали, що використання каталізатора нанорозмірних фракцій спільно із в'яжучим знижує величину питомого електроопору графітованої продукції на 9-14 %, усадку - на 16 % (таблиця). Інтенсифікація процесу графітації вуглецевих матеріалів при використанні каталізатора нанорозмірних фракцій, що заявляється, пояснюється тим, що вводиться спільно із в'яжучим каталізатор при змішенні з коксом і подальшим пресуванням потрапляє в пори твердих вуглецевих компонентів разом із в'яжучим. Отже в першу чергу компоненти, що входять до складу каталізатора, взаємодіють з пеком - найбільш невпорядкованою формою вуглецю. Розплавлений пек з каталізатором проникає в крупні пори в результаті явищ капілярності і в дрібніші, розмір яких більше розміру часток каталізатора. В процесі термічної обробки при 1300-2800 °C утворюється карбідна фаза. При цьому карбіди кремнію, заліза, титану, алюмінію, мають нижче значення ПЕО порівняно з графітовою складовою. Це обумовлює зниження ПЕО вуглецевого матеріалу з добавками каталізатора нанорозмірних фракцій у вказаному інтервалі температур. Спосіб, що заявляється, здійснюється таким чином: дозований кокс (нафтовий, смоляний або пековий) подають в змішувач безперервної або періодичної дії. Одночасно на змішення спільно із в'яжучим, що має температуру 120-220 °C, подають комплексний каталізатор нанорозмірних фракцій (0,044 мм), в кількості 1,0-5,0 мас. % Добре перемішану масу подають на пресування, після чого спресовані заготовки поступають на випалення в обпалювальні печі. Випалення ведуть при температурах 900-1300 °C без доступу повітря, після чого обпалені заготовки піддають графітації - термічній обробці без доступу повітря при температурі 17002800 °C. Для надання товарного вигляду прографітовані вироби піддаються механічній обробці. Великотоннажне виробництво феросиліцію, використовуваного, в основному, для розкислювання і легування сталі, здійснюється в дугових рудовідновлювальних електропечах одиничною потужністю 16,5-80 МВ·А. В процесі кристалізації злитків феросиліцію, елементи, що містяться в ньому, Аl, Сa, Ті, Р та ін. кристалізуються із збагаченого домішками матричного розчину, утворюючи по кордонах зерен виділення складного хімічного і фазового складу. При фракціонуванні злитків феросиліцію надлишкові фази виділення в значній мірі переходять в некондиційні фракції і пилоподібну фазу, яка уловлюється сухими рукавними фільтрами і є залізо- і кремнієвмісним сплавом нанорозмірних фракцій в значній мірі збагачений домішковими елементами Аl, Ті, Ca і який є хорошим інтенсифікатором процесу графітації вуглецевих матеріалів. З метою визначення хімічного складу інтенсифікатора процесу графітації проведені дослідження з використанням електронного мікроскопа з мікрорентгеноспектральним аналізатором. Встановлено, що матрична фаза інтенсифікатора представлена в основному силіцидами Fe xSi2 (лебоіт) і фазою первинного і вторинного кремнію, алюмінію, титану. На спектрограмах було виявлено наявність різних елементів в зондованих ділянках надлишкової фази. Вміст цих елементів в масових відсотках складав: 10,37 % Аl, 35,7 % Si, 15,93 % Р, 34,69 % Cа, 2,60 % Fe, 1,1 % MgO. Окрім цього аспіраційний пил нанорозмірних фракцій, який пропонується до використання як інтенсифікатор процесу графітації вуглецевих матеріалів, містить вогнетривкий оксидний пригар на основі оксиду кальцію з домішками оксидів заліза і SiO 2. Наявність цих домішок в комплексі з кремнієм, залізом, алюмінієм, титаном і кальцієм роблять істотний вплив на інтенсифікацію процесу графітації вуглецевих матеріалів. Аналітична обробка результатів досліджень показує, що використання при виробництві вуглеграфітової продукції комплексного каталізатора нанорозмірних фракцій дозволяє досягти при температурі 2285 °C значення ПЕО, рівного 8,1 мкОм·м. Цей показник для зразка, що 3 UA 100302 C2 виготовляється із складу найближчого аналога, досягається лише при температурі 2600 °C, що підтверджує можливість зниження температури графітації зразків при використанні комплексного каталізатора на 200-300 °C і отже обумовлює зниження питомої витрати електроенергії. 5 Таблиця Фізико-механічні властивості графітованих зразків № рецепту 1 За найбл. аналогом 2 Добавка 0,5 % каталізатора 3 Добавка 1 % каталізатора, що заявл. 4 Добавка 2,5 % каталізатора, що заявл. 5 Добавка 5,0 % каталізатора, що заявл. 6 Добавка 6,0 % каталізатора Межа Щільність, Достеменна Відкрита механічної ТеплоЗагальна що ПЕО, пори- міцності на провідність, порисздається, щільність, 3 вигин, Вт/мК, 20 °C мкОм·м тість, % стість, % dи , г/см 3 dк , г/см изг , МПа 1,48 2,23 30,3 4,1 64,1 9,2 33,2 1,41 2,18 30,1 4,2 64,3 9,2 33,6 1,5 2,24 29,1 4,4 69,3 8,9 31,7 1,65 2,36 25,6 5,4 77,8 8,0 29,8 1,68 2,39 24,8 5,6 85,1 7,6 28,7 1,44 2,23 29,4 4,2 65,8 9,3 31,9 Продовження таблиці Фізико-механічні властивості графітованих зразків № рецепту 1 За найбл. аналогом 2 Добавка 0,5 % каталізатора 3 Добавка 1 % каталізатора, що заявл. 4 Добавка 2,5 % каталізатора, що заявл. 5 Добавка 5,0 % каталізатора, що заявл. 6 Добавка 6,0 % каталізатора 10 Межа МіжплоРозмір механічної Розмір крисщинна кристаМіра графіміцності на відстань літів по осі а, талітів по осі тації, g вигин, изг , а, L c , нм L a , нм d002 , А (нм) МПа 3,38 2,26 0,88 17 27,4 (0,338) 2600 °C 2600 °C 2600 °C 2600 °C 2600 °C 2,24 3,39 16 26,9 0,87 2600 °C 2400 °C 2400 °C 2400 °C 3,374 2,4 0,89 18,5 29 (0,337) 2200 °C 2200 °C 2400 °C 2400 °C 2400 °C 3,362 2,8 0,91 20,6 34 (0,336) 2200 °C 2200 °C 2400 °C 2400 °C 2400 °C 3,360 3,1 0,92 22,1 36 (0,336) 2200 °C 2200 °C 2400 °C 2400 °C 2400 °C 26 3,38 18,1 28,0 0,88 2600 °C 2400 °C 2400 °C 2400 °C Чад, % 10,29 10,1 9,91 9,32 9,14 9,93 Аналіз даних таблиці про фізико-механічні властивості графітованих зразків, отриманих з використанням комплексного каталізатора, показує, що в порівнянні із зразками, виготовленими за способом, прийнятим за найближчий аналог: 4 UA 100302 C2 5 10 15 20 - знижується ПЕО на 6,2 %; - підвищується теплопровідність на 28,6 %; - підвищується уявна густина, на 3,4 %; - зменшується відкрита пористість на 17,3 %, загальна пористість на 5,7 %; - збільшується опір на розрив на 28,6 %. Добавка комплексного каталізатора знижує усадку графітованих зразків з 0,95 % по прототипу до 0,64 % за способом, що заявляється. Результати виконаних досліджень свідчать, що використання запропонованого каталізатора дозволяє понизити температуру початку процесу графітації на 200-300 °C і отже питому витрату електроенергії, вирішити важливе завдання енергопостачання. Якість отриманою по цій заявці вуглецево-графітової продукції вище ніж характеристики виробів, отриманих яким-небудь традиційним способом. Нижче в таблиці приведені характеристики продукції, отриманої за способом, що заявляється, в порівнянні зі способом прийнятим за прототип. Використання комплексного каталізатора нанорозмірних фракцій в кількості менше 1,0 % недостатньо для досягнення позитивного ефекту. В цьому випадку не всі пори заповнюються каталізатором. Кількість каталізатора не достатня для досягнення повною мірою інтенсифікації процесу графітації. Збільшення вмісту каталізатора нанорозмірних фракцій в кількості більше 5,0 % економічно не доцільно, оскільки не наводить до подальшого поліпшення показників якості в процесі графітації вуглецевої продукції. ФОРМУЛА ВИНАХОДУ 25 30 35 1. Спосіб інтенсифікації виробництва вуглецево-графітової продукції, що включає дозування компонентів вихідної шихти, яка містить кокс, вуглецеве в'яжуче і інтенсифікатор процесу графітації, їх дозування, змішування, пресування і випалення, при температурі 900-1300 °С без доступу повітря, з подальшою графітацією, термічною обробкою без доступу повітря при температурах 1700-2800 °С, який відрізняється тим, що як інтенсифікатор використовують комплексний каталізатор нанорозмірних фракцій кількістю 1,0-5,0 % мас., який подається на змішування разом з іншими компонентами спільно із в'яжучим, що має температуру 120-200 °С. 2. Спосіб виробництва вуглецево-графітової продукції за п. 1, який відрізняється тим, що комплексний каталізатор повинен мати розмір часток менше ніж 0,044 мм. 3. Спосіб виробництва вуглецево-графітової продукції за п. 1, який відрізняється тим, що комплексний каталізатор повинен містити у своєму складі залізо, кремній, алюміній, титан, кальцій та їх силіциди при співвідношенні Si/(Si+Fe+Al+Ti+Ca), рівному 10-95 % (мас.). Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for intensification of graphitization process of carbon products

Автори англійськоюHasyk Mykhailo Ivanovych, Hasyk Mykhailo Ivanovych, Hrinshpunt Oleksandr Hryhorovych, Tsybulia Yevhen Ihorovych, Kutuzov Serhii Volodymyrovych, Buriak Valerii Volodymyrovych

Назва патенту російськоюСпособ интенсификации процесса графитизации углеродной продукции

Автори російськоюГасик Михаил Иванович, Гасик Михаил Иванович, Гриншпунт Александр Григорьевич, Цибуля Евгений Игоревич, Кутузов Сергей Владимирович, Буряк Валерий Владимирович

МПК / Мітки

МПК: C01B 31/04

Мітки: вуглецевої, продукції, спосіб, інтенсифікації, процесу, графітації

Код посилання

<a href="https://ua.patents.su/7-100302-sposib-intensifikaci-procesu-grafitaci-vuglecevo-produkci.html" target="_blank" rel="follow" title="База патентів України">Спосіб інтенсифікації процесу графітації вуглецевої продукції</a>

Попередній патент: Гідропневматичний акумулятор із стискуваним регенератором

Наступний патент: Легкий літак, спосіб його обшивання та дисперсійний клей гарячого склеювання

Випадковий патент: Спосіб контролю ефективності лікування стабільної стенокардії