Спосіб одержання нанокристалічного композиційного порошку на основі діоксиду цирконію

Номер патенту: 100809

Опубліковано: 25.01.2013

Автори: Шевченко Олексій Володимирович, Лашнева Валентина Василівна, Рубан Олексій Костянтинович, Дуднік Олена Вікторівна, Філіппов Микола Ігорович

Формула / Реферат

Спосіб одержання нанокристалічного композиційного порошку на основі діоксиду цирконію, що включає виготовлення аморфного гелю гідроксиду цирконію при рН 9-11 і гідротермальну обробку під тиском, фільтрацію гідроксиду цирконію та сушіння при температурі 25-30 °C протягом 2-2,5 годин з наступним його прожарюванням, який відрізняється тим, що гідротермальну обробку проводять при температурі 170-230 °C протягом 0,5-12 годин і прожарювання - при температурі 200-600 °C протягом 0,5-4 годин з наступним введенням у одержаний порошок оксиду цирконію високочистого нанокристалічного порошку альфа-оксиду алюмінію шляхом їх змішування.

Текст

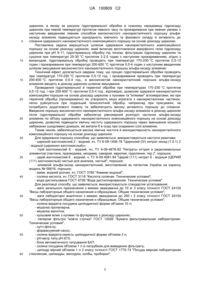

Реферат: Винахід належить до галузі порошкової металургії, а саме - до способу одержання нанокристалічного композиційного порошку на основі діоксиду цирконію. Спосіб включає виготовлення аморфного гелю гідроксиду цирконію при рН 9-11, гідротермальну обробку його під тиском при температурі 170-230 °С протягом 0,5-12 годин, фільтрацію гідроксиду цирконію, сушіння при температурі 25-30 °С протягом 2-2,5 годин, прожарювання при температурі 200-600 °С протягом 0,5-4 годин з наступним введенням в нього шляхом змішування високочистого нанокристалічного порошку альфа-оксиду алюмінію. Винахід забезпечує підвищення однорідності хімічного та фазового складу, активності до спікання, експлуатаційних характеристик, одержуваних з цього композитного порошку керамічних матеріалів конструкційного, інструментального, медичного призначення. UA 100809 C2 (12) UA 100809 C2 UA 100809 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії, зокрема - до технології керамічних матеріалів, а саме - до способу виробництва нанокристалічних композиційних порошків на основі діоксиду цирконію з добавкою оксиду алюмінію, який може бути використаний при виготовленні керамічних матеріалів конструкційного, інструментального, медичного призначення. Матеріали на основі частково стабілізованого оксидом ітрію та діоксидом церію діоксиду цирконію, зміцненого високотемпературною альфа-фазою оксиду алюмінію, характеризуються підвищеною механічною міцністю та тріщиностійкістю. Одним з основних факторів, що визначають властивості керамічного матеріалу, є розмір зерна. Тому на цей час значна увага приділяється розробці нових та удосконаленню наявних методів одержання нанокристалічних порошків з потрібними хімічним та фазовим складом, морфологією й розміром часток. Відомий спосіб одержання порошків та сполук на основі діоксиду цирконію, що включає механічне змішування й тривале подрібнення в подрібнюючих апаратах (млинах, дезінтеграторах) у дисперсійному середовищі, найчастіше у воді, суміші гідроксидів або солей компонентів з наступною високотемпературною обробкою при температурі 1000-1200 °C [Рутман Д. С., Торопов Ю. С., Плинер С. Ю., Неуймин А. Д., Полежаев Ю. М. Высокоогнеупорные материалы из диоксида циркония / Μ.: Металлургия.-1985. - С. 9-19, 26-41]. Основні недоліки такого способу - хімічна неоднорідність розподілу оксидів металів, особливо при їх малому вмісті, додаткове забруднення шкідливими домішками (намел від куль і футерівки), що потребує додаткового очищення нанодисперсного порошку, а також енергоємність та тривалість процесу. Це призводить до хімічної та фазової неоднорідності порошків, а також до погіршення експлуатаційних властивостей виробів з них. Відомий спосіб одержання нанокристалічного порошку альфа-оксиду алюмінію, що включає термічну обробку алюмінію азотнокислого при температурі 600-650 °C протягом 4-8 годин у присутності мінералізатора, а саме фториду алюмінію, фториду амонію або їхньої суміші в кількості 0,2-3,0 мас. % від маси оксиду алюмінію при масовому співвідношенні в суміші фториду алюмінію до фториду амонію 1:1 [Шевченко О. В., Лашнева В. В., Дуднік О. В., Рубан O. K. Спосіб одержання нанокристалічного порошку альфа-оксиду алюмінію. Патент України на корисну модель № 56616, C01F 7/09, 2011, опубл. 25.01.2011. Бюл. № 2]. Такий спосіб забезпечує одержання нанокристалічного монодисперсного порошку альфа-оксиду алюмінію з підвищеною хімічною чистотою. Цей спосіб і був використаний для одержання нанокристалічного порошку альфа-оксиду алюмінію, що додається до порошку діоксиду цирконію для створення композиційного порошку на основі діоксиду цирконію. Найбільш близьким по суті та результату, який досягається, до запропонованого технічного рішення є спосіб одержання порошку стабілізованого діоксиду цирконію, що включає виготовлення аморфного гелю гідроксиду цирконію при рН 9-11, окреме виготовлення розчину органічної кислоти з наступним введенням одержаного розчину в аморфний гель гідроксиду цирконію та доведення рН суміші розчином лугу до значення 10-12 і гідротермальну обробку, яку ведуть при температурі 210-310 °C та тиску 20-100 атм протягом 2-3 годин, фільтрацію гідроксиду цирконію та сушіння при температурі 25-30 °C протягом 2-2,5 годин з наступним прожарюванням при температурі 350-750 °C протягом 1,5-2 годин [Хлопицький О. О., Верещак В. Г., Пасенко О. О. Спосіб одержання порошку стабілізованого діоксиду цирконію. Патент України на винахід № 853320 C01G 25/00, 2009, опубл. 12.01.2009. Бюл. № 1]. Основними недоліками цього способу є недостатньо висока хімічна чистота та однорідність хімічного та фазового складу одержаних порошків (тобто нерівномірний розподіл стабілізуючих оксидів по об'єму матеріалу), великі втрати стабілізуючого оксиду, неконтрольоване співосадження небажаних домішок, що містяться в вихідних розчинах солей, утворення після термообробки (прожарювання) твердих агломератів, а також схильність до утворення міцних агрегатів з нанокристалічних часток при тривалому зберіганні одержаного порошку, що потребує додаткового помелу при виготовленні виробів з цього порошку. Це пов'язано з тим, що при осаджуванні багатокомпонентих сполук з різними значеннями рН осадження завжди має місце послідовне осадження, через що частина стабілізуючих оксидів втрачається та вони розподіляються по об'єму порошку недостатньо рівномірно, а також співосаджуються небажані домішки. Крім того, температури гідротермальної та термічної обробки достатньо високі, що сприяє утворенню міцних агломератів, які при спіканні кераміки не дозволяють одержати високощільні вироби з однорідною мікроструктурою. Тому відомий спосіб не дозволяє одержати високочисті монодисперсні нанокристалічні композиційні порошки на основі діоксиду цирконію з однорідним хімічним та фазовим складом. В основу винаходу поставлена задача підвищення однорідності хімічного та фазового складу й активності до спікання нанокристалічного композиційного порошку на основі діоксиду 1 UA 100809 C2 5 10 15 20 25 30 35 40 45 50 55 60 цирконію, в якому за рахунок гідротермальної обробки в лужному середовищі гідроксиду цирконію при певній температурі протягом певного часу та прожарювання при певних умовах з наступним введенням певним способом високочистого нанокристалічного порошку альфаоксиду алюмінію підвищуються однорідність хімічного та фазового складу й активність до спікання одержаного нанокристалічного композиційного порошку на основі діоксиду цирконію. Поставлена задача вирішується шляхом одержання нанокристалічного композиційного порошку на основі діоксиду цирконію, який включає виготовлення аморфного гелю гідроксиду цирконію при рН 9-11, гідротермальну обробку під тиском, фільтрацію гідроксиду цирконію та сушіння при температурі 25-30 °C протягом 2-2,5 годин з наступним прожарюванням, згідно з винаходом, гідротермальну обробку проводять при температурі 170-230 °C протягом 0,5-12 годин і прожарювання при температурі 200-600 °C протягом 0,5-4 годин з наступним введенням шляхом змішування високочистого нанокристалічного порошку альфа-оксиду алюмінію. Технічний ефект досягається завдяки тому, що процес гідротермальної обробки проводять при температурі 170-230 °C протягом 0,5-12 год. і прожарювання проводять при температурі 200-600 °C протягом 0,5-4 год., а високочистий нанокристалічний порошок альфа-оксиду алюмінію вводять в діоксид цирконію шляхом змішування. Проведення гідротермальної й термічної обробок при температурах 170-230 °C протягом 0,5-12 год. і при 200-600 °C протягом 0,5-4 год., відповідно, дозволяє одержати нанокристалічні композиційні порошки на основі діоксиду цирконію з пухкими та "м'якими" агломератами, які при термічній обробці (прожарюванні) не утворюють міцні агрегати з нанокристалічних частинок, легко руйнуються при подальшій технологічній обробці, наприклад при пресуванні, не потребують додаткового помелу та забезпечують високу активність порошку до спікання. Введення порошку високочистого нанокристалічного альфа-оксиду алюмінію в діоксид цирконію після гідротермальної обробки забезпечує рівномірний розподіл частинок альфа-оксиду алюмінію по об'єму одержаного нанокристалічного композиційного порошку на основі діоксиду цирконію, дозволяє підвищити хімічну чистоту одержаного порошку через зменшення кількості небажаних (шкідливих) домішок, які випали б в осад при осадженні солі алюмінію. Таким чином, забезпечується висока хімічна чистота й монодисперсність нанокристалічного композиційного порошку на основі діоксиду цирконію. Для одержання порошку способом, що заявляється, використовуються наступні реактиви: - цирконій азотнокислий 2 - водний, хч, ТУ 6-09-1406-76 "Цирконий (IV) нитрат оксид (1:2:1) 2 - водный (цирконил азотнокислый)»; - ітрій азотнокислий 6 - водний, хч, ТУ 6-09-4676-83 "Нитраты иттрия и редкоземельных элементов (лантана, празеодима, неодима, самария, европия, гадолиния, тер.)", порошок; - церій азотнокислий 6 - водний, ч, ТУ 6-09-4081-84 "Церий (111) нитрат 6 - водный (ЦЕРИЙ (111) азотнокислый) чистый для анализа, чистый", порошок; - алюміній альфа-оксид нанокристалічний, виготовлений за патентом України на корисну модель № 56616, порошок; - аміак, водний розчин, хч, ГОСТ 3760 "Аммиак водный"; - соляна кислота, хч, ГОСТ 3118 "Кислота соляная. Технические условия"; - вода дистильована ГОСТ 6709 "Вода дистиллированная. Технические условия". Для реалізації способу, що заявляється, використовується стандартне устаткування: - ваги загального призначення з межею зважування до 10 кг 3 класу точності ГОСТ 24104 "Весы лабораторные общего назначения и образцовые. Общие технические условия"; - ваги лабораторні аналітичні з межею зважування до 200 г 2 класу точності ГОСТ 24104 "Весы лабораторные общего назначения и образцовые. Общие технические условия"; - скляна відкрита посудина циліндричної форми об'ємом 10 л; - мішалка пропелерна; - мішалка магнітна; - кульовий млин з кулями та футерівкою з діоксиду цирконію; - паперові фільтри "жовта стрічка" ГОСТ 12026 "Бумага фильтровальная лабораторная. Технические условия"; - нутч-фільтр; - форвакуумний насос; - скляна відкрита ємність циліндричної форми об'ємом 3 л; - рН-метр типу рН-673; - блок автоматичного титрування БАТ; - скляна посудина об'ємом 1 л із патрубком для виведення фільтрату; - циліндр мірний об'ємом 1 л 2 класу точності ГОСТ 1770-74 "Посуда мерная лабораторная стеклянная, цилиндры, мензурки, колбы, пробирки"; 2 UA 100809 C2 5 10 15 20 25 30 35 - автоклав лабораторний ємністю 2 л; - електрична піч опору, що забезпечує нагрівання до температури 820 °C; - шафа сушильна, що забезпечує нагрівання до температури 300 °C. Рентгенофазовий аналіз проводили на дифрактометрі ДРОН -3М (СuК-випромінювання). Розмір частинок визначали методом просвічуючої мікроскопії. Величину питомої поверхні (S) визначали методом низькотемпературної адсорбції та теплової десорбції азоту (БЕТ) Приклад 1. Для виготовлення 1 кг нанокристалічного композиційного порошку на основі діоксиду цирконію складу 70 мас. % (ZrO2+3 мас. % Y2O2+5 мас. % СеО2) + 30 мас. % Аl2О3 у відкритій скляній посудині, що містить 3000 мл дистильованої води, розчинюють 1396,58 г порошку цирконілу азотнокислого, у посудині з 300 мл дистильованої води розчинюють 88,28 г порошку церію азотнокислого та у посудині з 200 мл дистильованої води розчинюють 35,61 г порошку ітрію азотнокислого. Одержані розчини фільтрують від механічних домішок через паперовий фільтр "жовта стрічка", зливають разом і перемішують протягом 20 хв. за допомогою пропелерної мішалки. Після чого розчин суміші солей узятих компонентів вливають у реакційну посудину з водним розчином аміаку при інтенсивному перемішуванні за допомогою магнітної мішалки. Швидкість вливання регулюють блоком автоматичного титрування для підтримки постійного значення рН, рівного 9-11. З реакційної посудини через патрубок надлишок суміші гелів аморфних гідроксидів цирконію, ітрію та церію, що утворюється в результаті взаємодії розчинів нітратів цих компонентів з розчином аміаку, безперервно перетікає у накопичувальну ємність, у якій перемішується за допомогою магнітної мішалки. Після закінчення процесу осадження осад перемішують протягом 2-3 годин, відстоюють 10-12 годин для стабілізації властивостей, потім матковий розчин обережно зливають, а осад переносять на нутч-фільтр, фільтрують й декілька разів промивають від аніонних залишків дистильованою водою до відсутності іонів у промивній воді. Утворений гель гідроксидів цирконію, ітрію й церію переносять в скляну колбу, доливають дистильовану воду, перемішують і розчином аміаку доводять рН суміші до 9-11, після чого встановлюють в автоклав, який герметизують і поміщають у шафу сушильну. Процес здійснюють при температурі 170 °C протягом 0,5 годин, потім нагрів сушильної шафи відключають і автоклав охолоджують разом із шафою. Після охолодження автоклав розгерметизують і дістають колбу із суспензією, що утворилася. Суспензію відстоюють до утворення осаду, після чого прозорий матковий розчин зливають, а осад відмивають спочатку соляною кислотою (рН 7). Отриманий продукт і 300 г нанокристалічного високочистого порошку альфа-оксиду алюмінію завантажують у кульовий млин з кулями та футерівкою з діоксиду цирконію та перемішують протягом 30 хв. Одержану гомогенну суміш сушать при кімнатній температурі та прожарюють при температурі 200 °C протягом 0,5 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Таблиця Умови одержання порошків та властивості одержаного композиційного порошку Умови синтезу 1 2 3 4 5 6 7 8 9 10 11 12 13 Т, °C 170 170 170 170 170 170 170 170 170 170 160 160 230 Час, год. 0,5 12,0 0,5 0,5 0,5 12,0 12,0 12,0 12,5 0,3 0,5 12,0 0,5 Умови прожарювання Фаз. склад Т, °C 200 200 200 600 600 600 200 600 200 200 190 190 200 Час, год. 0,5 0,5 4,0 0,5 4,0 0,5 4,0 4,0 4,5 0,3 0,5 4,0 0,5 3 F F F F F F F F F F+A F+A F+A F Пит. поверх. 2 м /г Розмір часток, нм 120 115 110 70 65 55 100 75 48 95 130 125 80 10 11 14 18 20 22 15 24 45 10 10 13 13 UA 100809 C2 Продовження таблиці 14 15 16 17 18 19 20 21 22 23 24 5 10 15 20 25 30 35 40 45 230 230 230 230 230 230 230 230 230 240 240 12,0 12,0 0,5 0,5 0,5 12,0 12,0 0,3 12,5 0,5 12,0 200 200 200 600 600 600 600 600 600 610 610 0,5 4,0 4,0 0,5 4,0 4,0 0,5 0,3 4,5 0,5 4,0 F F F F F F F F+T F F F 75 70 72 68 60 52 58 60 44 40 38 15 18 17 25 28 30 25 28 45 48 52 Приклад 2. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу ведуть протягом 12 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 3. Виконували аналогічно прикладу 1 за винятком того, що прожарювання ведуть протягом 4,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 4. Виконували аналогічно прикладу 1 за винятком того, що прожарювання ведуть при температурі 600 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 5. Виконували аналогічно прикладу 4 за винятком того, що прожарювання ведуть протягом 4 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 6. Виконували аналогічно прикладу 2 за винятком того, що прожарювання ведуть при температурі 600 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 7. Виконували аналогічно прикладу 2 за винятком того, що прожарювання ведуть протягом 4,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 8. Виконували аналогічно прикладу 5 за винятком того, що процес гідротермального синтезу ведуть протягом 12,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 9. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу ведуть протягом 12,5 годин, а прожарювання протягом 4,5 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 10. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу і прожарювання ведуть протягом 0,3 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 11. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу проводять при температурі 160 °C, а прожарювання проводять при температурі 190 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 12. Виконували аналогічно прикладу 11 за винятком того, що процес гідротермального синтезу ведуть протягом 12 годин, а прожарювання проводять протягом 4,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 13. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу ведуть при температурі 230 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 14. Виконували аналогічно прикладу 13 за винятком того, що процес гідротермального синтезу ведуть протягом 12 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 15. Виконували аналогічно прикладу 14 за винятком того, що прожарювання ведуть 4 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 16. Виконували аналогічно прикладу 15 за винятком того, що процес гідротермального синтезу ведуть протягом 0,5 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 17. Виконували аналогічно прикладу 13 за винятком того, що прожарювання проводять при температурі 600 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 18. Виконували аналогічно прикладу 17 за винятком того, що прожарювання ведуть протягом 4,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. 4 UA 100809 C2 5 10 15 20 25 30 35 Приклад 19. Виконували аналогічно прикладу 18 за винятком того, що процес гідротермального синтезу ведуть протягом 12 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 20. Виконували аналогічно прикладу 19 за винятком того, що прожарювання ведуть протягом 0,5 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 21. Виконували аналогічно прикладу 20 за винятком того, що процес гідротермального синтезу та прожарювання ведуть протягом 0,3 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 22. Виконували аналогічно прикладу 21 за винятком того, що процес гідротермального синтезу ведуть протягом 12,5 годин, а процес прожарювання ведуть протягом 4,5 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 23. Виконували аналогічно прикладу 1 за винятком того, що процес гідротермального синтезу проводять при температурі 240°, а прожарювання ведуть при температурі 610 °C. Умови одержання та властивості кінцевого продукту наведені в таблиці. Приклад 24. Виконували аналогічно прикладу 23 за винятком того, що процес гідротермального синтезу проводять протягом 12 годин, а прожарювання ведуть протягом 4,0 годин. Умови одержання та властивості кінцевого продукту наведені в таблиці. В межах інтервалу температур і тривалості гідротермального синтезу та прожарювання, що заявляються, (приклади 1-8, 13-20) поставлена задача вирішується. При температурах і тривалості гідролізу та прожарювання нижчих, ніж інтервали температур і тривалості, що заявляються, однорідність фазового складу порошку не досягається, поряд з низькотемпературною метастабільною кубічною (F) фазою діоксиду цирконію спостерігаються аморфна (А) фаза (приклади 10, 11, 12) та тетрагональна (Т) фаза приклад (21), а при вищих температурах і тривалостях гідролізу та прожарювання (приклади 9, 22, 23, 24) - збільшуються розміри частинок, що потребує додаткового помелу та погіршує якість одержаного порошку. Таким чином, запропонований спосіб забезпечує одержання нанокристалічного композиційного порошку на основі діоксиду цирконію зі сферичною формою часток розміром 102 30 нм та питомою поверхнею 52-120 м /г, що забезпечує стабілізацію збільшення зерна в процесі спікання і одержання щільної дрібнозернистої кераміки, який може використовуватися при виробництві керамічних матеріалів на основі діоксиду цирконію з підвищеними експлуатаційними властивостями, а саме конструкційної кераміки (деталі машин, плунжери, пари тертя), інструментальної кераміки (леза), кераміки медичного призначення (кісткові імплантати, скальпелі). Заявлений винахід був використаний при виготовленні дослідної партії різального інструмента, а саме скальпелів. ФОРМУЛА ВИНАХОДУ 40 45 Спосіб одержання нанокристалічного композиційного порошку на основі діоксиду цирконію, що включає виготовлення аморфного гелю гідроксиду цирконію при рН 9-11 і гідротермальну обробку під тиском, фільтрацію гідроксиду цирконію та сушіння при температурі 25-30 °C протягом 2-2,5 годин з наступним його прожарюванням, який відрізняється тим, що гідротермальну обробку проводять при температурі 170-230 °C протягом 0,5-12 годин і прожарювання - при температурі 200-600 °C протягом 0,5-4 годин з наступним введенням у одержаний порошок оксиду цирконію високочистого нанокристалічного порошку альфа-оксиду алюмінію шляхом їх змішування. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing nanocrystalline composite powder based on zirconium dioxide

Автори англійськоюShevchenko Oleksii Volodymyrovych, Lashneva Valentyna Vasylivna, Dudnik Olena Viktorivna, Ruban Oleksii Kostiantynovych, Filippov Mykola Ihorovych

Назва патенту російськоюСпособ получения нанокристаллического композиционного порошка на основе диоксида циркония

Автори російськоюШевченко Алексей Владимирович, Лашнева Валентина Васильевна, Дудник Елена Викторовна, Рубан Алексей Константинович, Филиппов Николай Игорович

МПК / Мітки

МПК: B22F 9/24, C01G 25/00, B22F 9/16, C01G 25/02

Мітки: спосіб, нанокристалічного, цирконію, одержання, порошку, композиційного, діоксиду, основі

Код посилання

<a href="https://ua.patents.su/7-100809-sposib-oderzhannya-nanokristalichnogo-kompozicijjnogo-poroshku-na-osnovi-dioksidu-cirkoniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нанокристалічного композиційного порошку на основі діоксиду цирконію</a>

Попередній патент: Спосіб руйнування монолітних об’єктів

Наступний патент: Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями

Випадковий патент: Робочий орган шайбового транспортера