Спосіб підготовки бурого вугілля

Формула / Реферат

1. Спосіб підготовки бурого вугілля до його спалювання і/або газифікації з метою вироблення електроенергії, при цьому буре вугілля з природною вологістю спочатку піддають крупному дробленню, а потім подрібнюють щонайменше в одному подрібнювальному пристрої, і після цього подрібнене буре вугілля подають на сушіння, причому безпосередньо після подрібнювального пристрою розміщують засоби для відсортовування чужорідних тіл з матеріалопотоку і причому матеріалопотік, що виходить з подрібнювального пристрою, піддають додатковому просіюванню, при цьому розмір комірок сита вибирають так, щоб просів бурого вугілля складав по можливості 100 %.

2. Спосіб за п. 1, який відрізняється тим, що буре вугілля подрібнюють до середнього розміру зерна, що не перевищує 2 мм.

3. Спосіб за одним з пп. 1-2, який відрізняється тим, що буре вугілля після його подрібнення піддається сушінню в сушарці з псевдозрідженим шаром.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що додаткове просіювання здійснюється із застосуванням просіювального пристрою з розміром комірок сита, що дорівнює щонайменше 4×6 мм, переважно дорівнює від приблизно 6×10 мм до приблизно 10×15 мм.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що подрібнення бурого вугілля здійснюється в два етапи із застосуванням двох включених послідовно подрібнювальних пристроїв, при цьому додаткове просіювання відбувається після другого етапу подрібнення.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що додаткове просіювання здійснюється за допомогою щонайменше одного вібросита, що продувається повітрям і/або обігрівається, яке розташоване безпосередньо після розвантажувального пристрою подрібнювального пристрою.

Текст

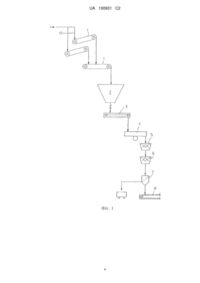

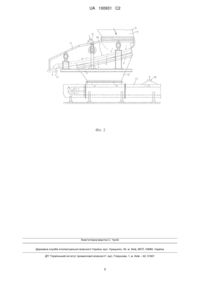

Реферат: Винахід стосується способу підготовки бурого вугілля до його спалювання і/або газифікації з метою вироблення електроенергії, при цьому буре вугілля з природною вологістю спочатку піддається крупному дробленню, а потім подрібнюється за декілька етапів. Подрібнене вугілля подається потім на сушіння в сушарці з псевдозрідженим шаром. Спосіб відрізняється тим, що за подрібнювальним пристроєм включений пристрій контрольного просіювання, при цьому розмір отворів сита вибраний так, що просів бурого вугілля складає по можливості 100 %. UA 100931 C2 (12) UA 100931 C2 UA 100931 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу підготовки бурого вугілля до спалювання і/або газифікації з метою вироблення електроенергії, при цьому буре вугілля з природною вологістю спочатку піддається крупному дробленню, а потім подрібнюється в подрібнювальному пристрої, і після цього подрібнене вугілля подається на сушіння. Такий спосіб відомий, наприклад, з DE 19618880 A1. У способі, описаному в DE 19618880 A1, відбувається спочатку крупне (попереднє) дроблення бурого вугілля з природною вологістю до розміру зерна, що дорівнює приблизно 50-150 мм. Після крупного дроблення відбувається відсортування чужорідних тіл, таких як залишки деревини, частки ксиліту, домішки піриту, металеві і неметалеві чужорідні тіла і інше. Після відсортування чужорідних тіл йде багатоступенева підготовка дрібного зерна. При цьому, наприклад, передбачене багатоступеневе дрібне (тонке) подрібнення з відповідною ситовою класифікацією. Підготовлене дрібне зерно подається в сушарку з псевдозрідженим шаром, в якій відбувається примусове зумовлене технологічним процесом внутрішнє додаткове подрібнення бурого вугілля. Залежно від вимог котла відбувається додаткове просіювання сухого вугілля після сушарки і додаткове подрібнення фракції надмірного крупного зерна. Виявилося особливо вигідно в енергетичному відношенні для процесу електростанції сушити подрібнене необроблене буре вугілля описаним вище чином в сушарці з псевдозрідженим шаром і у висушеному вигляді подавати в котел. Відомо, що завдяки енергетично вигідному окремому попередньому сушінню коефіцієнт корисної дії електростанції, зокрема, в порівнянні з традиційною електростанцією, що застосовує подрібнення з одночасним сушінням, може бути підвищений. При цьому важливо завантажувати сушарку бурим вугіллям, що має по можливості рівномірно дрібний гранулометричний склад, причому фракція надмірного крупного зерна повинна бути відносно невеликою, щоб поліпшити умови теплопередачі в сушарці з киплячим шаром або, відповідно, сушарці з псевдозрідженим шаром. Крім того, завдяки цьому гарантується, що вже при помірній швидкості псевдозрідження відбувається хороше псевдозрідження бурого вугілля в сушарці з псевдозрідженим шаром. При проведенні експериментів, проте, з'ясувалося, що як частинки деревини у вугіллі, так і сторонні речовини у вугіллі в сушарках з псевдозрідженим шаром, які оснащені відносно щільно укомплектованими теплообмінниками, можуть привести до значних виробничих проблем, що значно погіршують потужність і ефективність способу. Тому були зроблені експерименти як по більш ефективному здійсненню крупного подрібнення бурого вугілля, так і по поліпшенню відсортування чужорідних тіл безпосередньо після крупного подрібнення. Тому в основу винаходу поставлена задача удосконалити спосіб вищеназваного роду відносно відсортування сторонніх речовин і/або чужорідних тіл. Ця задача вирішується відповідно до винаходу за допомогою способу підготовки бурого вугілля до спалювання і/або газифікації з метою вироблення електроенергії, при цьому буре вугілля з природною вологістю спочатку піддається крупному дробленню, а потім подрібнюється в подрібнювальному пристрої, і після цього подрібнене вугілля подається на сушіння, при цьому спосіб характеризується тим, що безпосередньо після подрібнювального пристрою розташовані засоби для відсортування чужорідних тіл з матеріалопотоку. Відносно відсортування чужорідних тіл винахід йде новими шляхами. Інакше, ніж в рівні техніки, відповідно до винаходу передбачено здійснення відсортування чужорідних тіл після подрібнення. Хоча певна частка чужорідних тіл і сторонніх речовин була б відсортована також при додатковому просіюванні тобто, ситовій класифікації, однак звичайно додаткове просіювання відносно бажаного розділення здійснюється так, що фракція надмірно крупного зерна піддається додатковому подрібненню, ітому відсортовані сторонні речовини переміщалися б, циркулюючи щонайменше протягом певного часу. Нарешті, не виключено, що під час підготовки дрібного вугілля в масовий потік потрапляють ще чужорідні тіла. Тому виявилося особливо переважним піддавати додатковому просіюванню матеріалопотік, що виходить з подрібнювального пристрою, таким чином, щоб розмір комірок сита вибирався так, щоб просів бурого вугілля складав по можливості 100%. Таким чином чужорідні тіла можуть бути відсортовані до подальшої, за необхідності подальшої ситової класифікації. Під додатковим просіюванням відповідно до винаходу, як вже згадано вище, не треба розуміти ситову класифікацію у прямому значенні, при якій прагнуть до певного розділення всередині фракції зерна. Навпаки, при додатковому просіюванні відповідно до винаходу просів бурого вугілля повинен становити 100%, тобто це додаткове просіювання є контрольним просіюванням. При способі, що пропонується винаходом, доцільним чином буре вугілля подрібнюється до середнього розміру зерна, що дорівнює 0-2 мм. Після подрібнення буре вугілля піддається сушінню в сушарці з псевдозрідженим шаром. 1 UA 100931 C2 5 10 15 20 25 30 35 40 45 50 55 При цьому доцільно, якщо буре вугілля подрібнюється до середнього діаметра зерна (D50), що дорівнює не більше 1 мм. Особливо переважно додаткове просіювання здійснюється із застосуванням просіювального пристрою з розміром комірок сита, що дорівнює не менше 46 мм, переважно дорівнює від приблизно 610 мм до приблизно 1015 мм. У одному з варіантів способу відповідно до винаходу передбачено, що подрібнення бурого вугілля здійснюється в два етапи із застосуванням двох з'єднаних послідовно подрібнювальних пристроїв, при цьому додаткове просіювання (контрольне просіювання) відбувається після другого етапу подрібнення. Додаткове просіювання може здійснюватися за допомогою щонайменше одного вібросита, що продувається повітрям і/або обігрівається, яке розташоване безпосередньо після розвантажувального пристрою подрібнювального пристрою. Вібросито може бути виконане і розташоване так, щоб воно було адаптоване до геометрії розвантажувального пристрою подрібнювального пристрою. Нижче винахід пояснюється за допомогою одного з прикладів здійснення, зображеного на кресленнях, де: фіг. 1 - частина розташованої перед сушаркою з киплячим шаром системи підготовки дрібного вугілля, схематично у вигляді технологічної схеми, і фіг. 2 - частина розвантажувального пристрою вугільного млина з подальшим віброситом і подальшим скребковим ланцюговим транспортером. На фіг. 1 зображена тільки частина системи підготовки енергетичного бурого вугілля, призначеного для спалювання в котлі з метою отримання пари. Необроблене (незбагачене) буре вугілля із вмістом води, що становить приблизно до 65%, звичайно виходить з кар'єру з максимальним розміром шматка, що дорівнює, наприклад, 300 мм. Необроблене вугілля, що надійшло з кар'єру, піддається крупному дробленню за допомогою не зображеної дробарки до розміру зерна, що дорівнює, наприклад, 0-50 мм, і стрічковими транспортерами J подається в один або декілька бункерів 2 для необробленого вугілля. Як перед дробаркою, так і після дробарки передбачено відсортування чужорідних тіл для відділення чужорідних тіл, таких як, наприклад, металеві частинки або шматки деревини. У необробленому вугіллі також часто зустрічаються великі кількості більш або менш зрослого ксиліту. Доцільно і бажано відсортовувати найбільшу можливу частку чужорідних тіл і сторонніх речовин, включаючи деревину і ксиліт, з необробленого вугілля як до, так і після дроблення. Необроблене буре вугілля з бункера 2 для необробленого вугілля по розвантажувальному транспортеру 3 бункера і подальшому віброжолобу 4 подається до першого вугільного подрібнювача 5. Вугільний подрібнювач 5 може бути, наприклад, відомим чином виконаний у вигляді молоткового млина або ударно-відбивного млина. У першому вугільному подрібнювачі 5 відбувається подрібнення бурого вугілля, наприклад, до розміру зерна від 0 до 10 мм. Безпосередньо після першого вугільного подрібнювача 5 може бути розташований другий вугільний подрібнювач 6. З другого вугільного подрібнювача 6 виходить подрібнене буре вугілля із середнім розміром зерна, що дорівнює, наприклад, 0-2 мм. Відповідно до винаходу безпосередньо після другого вугільного подрібнювача 6 розташоване контрольне сито 7. Просів контрольного сита 7 завантажується на скребковий ланцюговий транспортер 8, який опосередковано або безпосередньо живить не зображену сушарку з киплячим шаром. Відсів контрольного сита 7 повністю відсортовується з процесу. Відсів контрольного сита 7 може додатково піддаватися сепарації, щоб, наприклад, мати можливість відсортовувати з процесу деревину і ксиліт. Деревина і/або ксиліт подрібнюються як волокнисті матеріали, наприклад, в ножовому млині, і знову подаються в процес в подрібненому вигляді. Контрольне сито 7 виконане у вигляді вібросита з відносно великим розміром комірок сита, що дорівнює, наприклад, 610 мм, так що гарантується, що матеріал, який вивантажується з другого вугільного подрібнювана 6, оскільки мова тут йде про буре вугілля, на 100% просівається крізь сито. На фіг. 2 зображений розвантажувальний жолоб 9 другого вугільного подрібнговача 6 з подальшими агрегатами. Безпосередньо під розвантажувальним жолобом 9 розташоване контрольне сито 7 у вигляді вібросита. Ситове днище 10 контрольного сита 7 розташоване в корпусі 11 сита, який практично газонепроникно приєднаний до розвантажувального жолоба 9 вугільного подрібнговача 6. Корпус 11 сита, в свою чергу, своїм розвантажувальним жолобом 12 приєднаний до позначеного позицією 13 скребкового ланцюгового транспортера. 2 UA 100931 C2 5 10 15 20 25 30 35 40 45 50 Корпус 11 сита обігрівається повітрям. Для цього передбачене підключення 14 повітря, через яке корпус 11 сита через розвантажувальний жолоб 12 в скребковому ланцюговому транспортері 8 продувається газом. Обігрівання і продування корпусу сита повітрям або, відповідно, димовим газом служить для того, щоб запобігати пригоранню дрібного вугілля всередині корпусу 11 сита і/або на ситовому днищі 10. Корпус сита може експлуатуватися з розрідженням, що дорівнює 5-10 мбар. Позицією 15 позначений випуск повітря на корпусі скребкового ланцюгового транспортера 13. Корпус 11 сита забезпечений відкритим випуском 17 сита, через який відводиться відсів сита. Відсів сита може подаватися, наприклад, на передбачену для цього стрічку або в передбачений для цього контейнер. Список посилальний позицій 1) Стрічковий транспортер 2) Бункер для необробленого вугілля 3) Розвантажувальний транспортер бункера 4) Віброжолоб 5) Перший вугільний подрібнювач 6) Другий вугільний подрібнювач 7) Контрольне сито 8) Скребковий ланцюговий транспортер 9) Розвантажувальний жолоб 10) Ситове днище 11) Корпус сита 12) Розвантажувальний жолоб корпусу сита 13) Скребковий ланцюговий транспортер 14) Впуск повітря корпусу 11 сита 15) Випуск повітря скребкового ланцюгового транспортера 16) Корпус скребкового ланцюгового транспортера 17) Випуск сита ФОРМУЛА ВИНАХОДУ 1. Спосіб підготовки бурого вугілля до його спалювання і/або газифікації з метою вироблення електроенергії, при цьому буре вугілля з природною вологістю спочатку піддають крупному дробленню, а потім подрібнюють щонайменше в одному подрібнювальному пристрої, і після цього подрібнене буре вугілля подають на сушіння, причому безпосередньо після подрібнювального пристрою розміщують засоби для відсортовування чужорідних тіл з матеріалопотоку і причому матеріалопотік, що виходить з подрібнювального пристрою, піддають додатковому просіюванню, при цьому розмір комірок сита вибирають так, щоб просів бурого вугілля складав по можливості 100 %. 2. Спосіб за п. 1, який відрізняється тим, що буре вугілля подрібнюють до середнього розміру зерна, що не перевищує 2 мм. 3. Спосіб за одним з пп. 1-2, який відрізняється тим, що буре вугілля після його подрібнення піддається сушінню в сушарці з псевдозрідженим шаром. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що додаткове просіювання здійснюється із застосуванням просіювального пристрою з розміром комірок сита, що дорівнює щонайменше 4×6 мм, переважно дорівнює від приблизно 6×10 мм до приблизно 10×15 мм. 5. Спосіб за одним з пп. 1-4, який відрізняється тим, що подрібнення бурого вугілля здійснюється в два етапи із застосуванням двох включених послідовно подрібнювальних пристроїв, при цьому додаткове просіювання відбувається після другого етапу подрібнення. 6. Спосіб за одним з пп. 1-5, який відрізняється тим, що додаткове просіювання здійснюється за допомогою щонайменше одного вібросита, що продувається повітрям і/або обігрівається, яке розташоване безпосередньо після розвантажувального пристрою подрібнювального пристрою. 3 UA 100931 C2 4 UA 100931 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparing brown coal

Автори англійськоюKlutz Hans-Joachim

Назва патенту російськоюСпособ подготовки бурого угля

Автори російськоюКлутц Ханс-Йоахим

МПК / Мітки

Мітки: спосіб, вугілля, бурого, підготовки

Код посилання

<a href="https://ua.patents.su/7-100931-sposib-pidgotovki-burogo-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки бурого вугілля</a>

Попередній патент: Застосування каротиноїду фітоїну з біомаси гриба blakeslea trispora як радіопротекторного засобу

Наступний патент: Сушарка з псевдозрідженим шаром з непрямим підігріванням

Випадковий патент: Спектрометр високого дозволу