Спосіб цементування відпрацьованих радіоактивних мінеральних масел

Номер патенту: 101307

Опубліковано: 10.09.2015

Автори: Кривенко Павло Васильович, Ковальчук Олександр Юрійович, Кавалерова Олена Сергіївна, Пушкарь Василь Іванович, Петропавловський Олег Миколайович

Формула / Реферат

Спосіб цементування рідких радіоактивних відходів (РРВ), що містять мінеральні масла, який полягає у попередньому отриманні суспензії, яка вміщує відпрацьоване радіоактивне мінеральне масло, алюмосилікатний сорбуючий компонент та водний сольовий розчин, з подальшим перемішуванням отриманої суспензії з в'яжучим, який відрізняється тим, що для спрощення технології, підвищення швидкості набору ранньої міцності та міцності кінцевого продукту при збереженні високих технологічних характеристик суміші та показників однорідності та довговічності кінцевого продукту як в'яжучу речовину використовують лужний цемент, а отримання суспензії проводять шляхом змішування відпрацьованого мінерального радіоактивного масла з алюмосилікатним сорбуючим компонентом, вибраним з групи: бентоніт, каолін, кліноптилоліт, та водним сольовим розчином у вигляді метасилікату натрію густиною 1100-1200 кг/м3 в кількості 40-50 % за масою від загального вмісту в кінцевому продукті, а далі в отриману суспензію додають компоненти лужного цементу, такі як гранульований доменний шлак, портландцемент та залишок розчину метасилікату натрію, при цьому вміст компонентів у кінцевому продукті складає, % за масою:

РРВ, що містять мінеральні масла

10-20

алюмосилікатний компонент

5-10

гранульований доменний шлак

30-50

розчин метасилікату натрію

30-38

портландцемент

3-5.

Текст

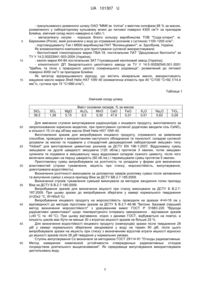

Реферат: Спосіб цементування рідких радіоактивних відходів, що містять мінеральні масла, полягає у попередньому отриманні суспензії, яка містить відпрацьоване радіоактивне мінеральне масло, алюмосилікатний сорбуючий компонент та водний сольовий розчин, з подальшим перемішуванням отриманої суспензії з в'яжучим. Як в'яжучу речовину використовують лужний цемент, а отримання суспензії проводять шляхом змішування відпрацьованого мінерального радіоактивного масла з алюмосилікатним сорбуючим компонентом, вибраним з групи: бентоніт, каолін, кліноптилоліт, та водним сольовим розчином у вигляді метасилікату натрію. В отриману суспензію додають компоненти лужного цементу, такі як гранульований доменний шлак, портландцемент та залишок розчину метасилікату натрію. UA 101307 U (12) UA 101307 U UA 101307 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі іммобілізації рідких радіоактивних відходів, і може бути використана у атомній енергетиці та радіохімічних виробництвах для іммобілізації у цементній матриці відпрацьованих масел та мастил. Серед аналогів відомий спосіб цементування радіоактивних масловмісних відходів [1], який полягає в тому, що масловмісну стічну воду з радіоактивними речовинами заливають у контейнер й дають їй відстоятись. Зі сторони верхньої частини контейнера в нього вводять порошкоподібний цемент, який осаджує масло та утворює в нижній частині контейнера шар з невеликої кількості масловмісного цементу з водою. Потім контейнер завантажують додатковою кількістю порошкоподібного цементу. Далі воду видаляють і формують кінцевий продукт, в якому залишається масло у вигляді компонента з радіоактивними складовими. Недоліками відомого способу є низьке наповнення кінцевого продукту за масловмісним відходом. Відомий також спосіб обробки радіоактивних масловмісних відходів [2], який включає одночасне змішування таких відходів з матеріалом, здатним сорбувати масло, з токсичними рідкими відходами, кальцієвмісним цементом та алюмосилікатним компонентом. Отримана суспензія здатна тверднути та формувати кінцевий продукт, придатний для довготривалого зберігання. При цьому як матеріал, здатний до сорбування масла, використовують карбонат кальцію, а як алюмосилікатний компонент використовують - золу винесення теплоелектростанцій (ТЕС). Недоліками такого способу є низькі показники міцності кінцевого продукту за рахунок розподілення масла в усьому об'ємі цементного розчину та блокування зерен цементу гідрофобною плівкою, що перешкоджає процесам гідратації клінкерних мінералів. Міцність при стиску отриманого кінцевого продукту за цим способом знаходиться в межах 1,5-4,0 МПа на 28 добу. Відомий спосіб цементування радіоактивних відпрацьованих масел за 2-х стадійною технологією [3], яка забезпечує їх вміст у кінцевому продукті до 20 % за масою та включає попереднє змішування відпрацьованого масла з сорбуючим матеріалом, які взяті у масовому співвідношенні 0,5-0,7 та 1-4 відповідно, а як сорбуючий матеріал використовують золу винесення ТЕС чи оксид магнію. Окремо готують цементний розчин шляхом затворювання сухої цементної суміші водою чи низькосольовими рідкими радіоактивними відходами при відношенні об'єму сольового розчину до маси цементної суміші, яка вміщує портландцемент, сорбційну та пластифікуючу добавки - 0,3-0,6, отриманий цементний розчин витримують до 2 год., а потім до нього вводять суміш масла з сорбуючим матеріалом. Недоліками цього способу є складність технологічного процесу за рахунок використання 2-х окремих змішувачів та низька продуктивність процесу за рахунок необхідності витримки окремо підготовленого цементного розчину для подальшого виготовлення кінцевого продукту, а також невисокі показники міцності при стиску кінцевого продукту - 5,7-7,1 МПа на 28 добу. Найбільш близьким аналогом за технічною суттю та результатом є спосіб, який включає попереднє отримання суспензії шляхом інтенсивного перемішування рідких радіоактивних відходів, що містять мінеральні масла та/чи органічні рідини, в кількості 10-15 % від маси кінцевого продукту, 10-30 % за масою в'яжучої речовини, здатної сорбувати масла, за яку використовують матеріали, вибрані з групи: портландцемент, бентоніт, модифікований цемент за ТУ 5743-159-46854090-2003, тонкомелений портландцемент з питомою поверхнею не менше 2 6000 см /г у суміші з бентонітовою глиною та полімерною добавкою, спеціальний цемент з композиційною добавкою за ТУ 5734-001-09211551-2006, рідких радіоактивних відходів, представлених водними сольовимирозчинами, при водов'яжучому відношенні за масою 0,5-0,9, а потім отриману суспензію перемішують з залишком в'яжучої речовини [4]. Отриманий за таким способом кінцевий продукт характеризується однорідною структурою, вміщує до 15 % масла за масою кінцевого продукту та характеризується міцністю при стиску на 28 добу 5,2-7,7 МПа. Недоліками цього способу є складність та підвищена трудоємкість технологічного процесу за рахунок використання додаткового спеціального обладнання для виготовлення суспензії, уповільнена швидкість набору ранньої міцності (3 доби) та невисока міцність при стиску кінцевого продукту на 28 добу. Задачею корисної моделі є спрощення технології, підвищення швидкості набору ранньої міцності при стиску та міцності при стиску кінцевого продукту при збереженні високих технологічних характеристик цементуючої суміші та показників однорідності та довговічності кінцевого продукту. Поставлена задача вирішується тим, що cпосіб цементування рідких радіоактивних відходів (РРВ), що містять мінеральні масла, який полягає у попередньому отриманні суспензії, яка 1 UA 101307 U 5 10 15 20 25 30 35 40 45 50 вміщує відпрацьоване радіоактивне мінеральне масло, алюмосилікатний сорбуючий компонент та водний сольовий розчин, з подальшим перемішуванням отриманої суспензії з в'яжучим, згідно з корисною моделлю, для спрощення технології, підвищення швидкості набору ранньої міцності та міцності кінцевого продукту при збереженні високих технологічних характеристик суміші та показників однорідності та довговічності кінцевого продукту як в'яжучу речовину використовують лужний цемент, а отримання суспензії проводять шляхом змішування відпрацьованого мінерального радіоактивного масла з алюмосилікатним сорбуючим компонентом, вибраним з групи: бентоніт, каолін, кліноптилоліт, та водним сольовим розчином у 3 вигляді метасилікату натрію густиною 1100-1200 кг/м в кількості 40-50 % за масою від загального вмісту в кінцевому продукті, а далі в отриману суспензію додають компоненти лужного цементу, такі як гранульований доменний шлак, портландцемент та залишок розчину метасилікату натрію, при цьому вміст компонентів у кінцевому продукті складає, % за масою: РРВ, що містять мінеральні масла 10-20 алюмосилікатний компонент 5-10 гранульований доменний шлак 30-50 розчин метасилікату натрію 30-38 портландцемент 3-5. Запропонований спосіб передбачає використання одного змішувача з перемінною швидкістю змішування складових кінцевого продукту. Нижче наведені характеристики сировинних компонентів, що використовують для виготовлення кінцевого продукта за запропонованою корисною моделлю. Гранульований доменний шлак за ДСТУ Б В.2.7-261:2011, розмелений до питомої поверхні 2 4200-4700 см /г за приладом Блейна, метасилікат натрію згідно з ТУ 2145-52257004-01-2002, портландцемент марки не нижче М400 за ДСТУ Б В.2.7-46-2010, дрібнодисперсний бентоніт за ГОСТ 28177-89, дрібнодисперсний каолін за ГОСТ 21286-82 чи ГОСТ 19285-73, порошкоподібні природні цеоліти з вмістом кліноптилоліту не менше 70 %, відпрацьовані масла атомних електростанцій (АЕС). Технічний результат спрощення технології забезпечується відсутністю додаткового спеціального технологічного обладнання, необхідного для виготовлення попередньої суспензії. Виготовлення суспензії та кінцевої суміші проводять на одному двошвидкісному примусовому змішувачі. Використання у заявленому способі цементування масловмісних відходів розчинів метасилікату натрію як сольового розчину при виготовленні попередньої суспензії сприяє омиленню поверхневого шару алюмосилікатного сорбуючого компонента (бентоніт, каолін, кліноптилоліт), змішаного з мінеральним маслом, утворюючи тим самим водорозчинний шар, який не спричиняє негативного впливу на взаємодію в'яжучих складових із суспензією, тим самим забезпечуючи умови для рівномірного розподілення масла по всьому об'єму кінцевої суміші, а використання розчину метасилікату натрію у складі в'яжучої речовини забезпечує підвищену швидкість синтезу низькоосновних гідросилікатів кальцію та цеолітних структурних елементів, що надає умови формування штучного каменю з підвищеною швидкістю набору ранньої міцності, високою міцністю кінцевого продукту та низьким ступенем вилуговування радіонуклідів. Зменшення нижче 40 % розчину метасилікату натрію від загального вмісту при приготуванні суспензії впливає на утворення грудок при приготуванні суспензії, що зменшує однорідність розподілення масла у кінцевому продукті, а збільшення більше 50 % розчину метасилікату натрію від загального вмісту у складі суспензії впливає на зниження міцнісних показників готового продукту. 3 Використання розчину метасилікату натрію з густиною розчину менше 1100 г/см зменшує здатність до омилення поверхневого шару алюмосилікатного сорбенту та знижує взаємодію такого розчину зі складовими в'яжучої речовини, що впливає на подовження строків тужавлення і тверднення кінцевої суміші та набору міцнісних показників кінцевого продукту. 3 Збільшення густини розчину метасилікату натрію більше 1200 г/см різко скорочує строки тужавлення, що знижує технологічність процесу цементування, а також впливає на підвищення тріщиноутворення кінцевого продукту при довготривалому зберіганні. Зменшення алюмосилікатного компонента менше 5 % сприяє підвищенню вилуговування радіоактивних елементів із компаунду, а збільшення вище 10 % знижує технологічність (розтічність) суміші і зменшує міцність кінцевого продукту. Для демонстрації переваги запропонованої корисної моделі у порівнянні з відомим проведено випробування кінцевого продукту з використанням як складових лужного цементу: 2 UA 101307 U 5 10 15 - гранульованого доменного шлаку ОАО "ММК ім. Ілліча" з вмістом склофази 68 % за масою, 2 розмеленого у лабораторному кульовому млині до питомої поверхні 4300 см /г за приладом Блейна, хімічний склад якого наведено в табл.1; - метасилікату натрію - порошок білого кольору виробництва ТОВ "Сода-хлорит", м. 3 Березняки (Росія), який розчиняли у воді до отримання розчинів з густиною 1100-1200 кг/м ; - портландцементу Тип І М500 виробництва ПАТ "Волиньцемент", м. Здолбунів, Україна. Як алюмосилікатні компоненти для приготування суспензії використовували: - бентонітовий глинопорошок марки ПБА-18, постачальник ПАТ "Дашуковські бентоніти" за ТУ У 14.2.00223941-003-2004 (Україна); - каолін марки КН-84 постачальник ЗАТ Глуховецький каоліновий завод (Україна); - кліноптилоліт ДП Закарпатського цеолітового заводу за ТУ У 14.5-00292540.001-2001 "Щебінь та пісок з природного цеоліту сокирницького родовища", розмелений до питомої 2 поверхні 4000 см /г за приладом Блейна. Як імітатор відпрацьованого відходу, що містить мінеральне масло, використовують машинне масло марки Shell Helix HX7 10W-40 (кінематична в'язкість при 40 °C/100 °C=92,1/14,4 2 3 мм /с, густина при 15 °C=880 кг/м ). Таблиця 1 Хімічний склад шлаку SiO2 39,3 20 25 30 35 40 45 50 SО3 1,39 MgO 5,15 Вміст основних оксидів, % за масою Аl2О3 МnО СаО FeO 6,5 0,32 47,6 0,31 K2О 0,51 Na2O 0,63 ТiО2 0,26 Для вивчення ступеня вилуговування радіонуклідів з кінцевого продукту, виготовленого за запропонованою корисною моделлю, при приготуванні суспензії додатково вводили сіль CsNO 3 в кількості 15 г/л від об'єму масла Shell Helix НХ7 10W-40. Виготовлення зразків для випробування кінцевого продукту, отриманого за заявленим способом, проводили з використанням наступного обладнання та технології: складові суспензії дозували за масою та подавали у стандартний двошвидкісний лабораторний змішувач типу "Hobart" для виготовлення цементних розчинів за ДСТУ EN 196-1:2007. Віддозовану суміш змішували на другій швидкості змішувача (120 об/хв.) протягом 3 хвилин, потім змішувач зупиняли та подавали в змішувальну чашу віддозовані складові лужного цементу, після чого включали змішувач на першу швидкість (60 об./хв.) і перемішували суміш протягом 5 хвилин. Приготовлену суміш випробовували на розтічність та укладали у форми для визначення властивостей (строки тужавлення, міцність при стиску, морозостійкість, вилуговування, довготривала водостійкість). Визначення розтічності виконували за допомогою замірів розпливу суміші після заповнення та вилучення суміші з конуса приладу Віка за ДСТУ БВ.2.7-185:2009. Визначення строків тужавлення сумішей виконували за методом занурення голки приладу Віка за ДСТУ Б В.2.7-185:2009. Випробування зразків для визначення міцності при стиску виконували за ДСТУ Б В.2.7187:2009. При цьому зразки до випробування зберігали у камері нормального тверднення (t=20±2 °C, W=95±5 %) Випробування кінцевого продукту на морозостійкість проводили на зразках 4×4×16 см у відповідності до методів підготовки зразків за ДСТУ Б В.2.7-48-96 "Бетони. Базовий (перший) метод визначення морозостійкості" з урахуванням вимог ГОСТ Р 51883-220 "Відходи радіоактивні цементовані" щодо температурного інтервалу замороження - відтавання зразків (+40 °C та -40 °C). При цьому відтавання, згідно з даними ГОСТ, відбувається на повітрі, а кількість циклів має бути не менше 30 з втратою міцності зразків не більше 25 %. Для визначення водостійкості кінцевого продукту (компаундів) зразки після тверднення 28 діб у камері нормального зберігання занурювали у воду на термін 90 діб, після цього випробовували зразки на міцність при стиску з визначенням відсотків втрати міцності відносно до міцності зразків після 28 діб твердіння у нормальних умовах. Ступінь вилуговування Cs визначали за методикою ГОСТ 29114-91 "Отходы радиоактивные. Метод измерения химической устойчивости отвержденных радиоактивных отходов посредством длительного выщелачивания". Як середовище вилуговування використовували дистильовану воду. 3 UA 101307 U 5 10 Результати випробувань при цементуванні модельних масловмісних відходів за заявленим способом показані в табл.2. Як видно з представлених результатів, запропонована корисна модель має переваги у порівнянні з відомим і полягає у спрощенні технологічного процесу за рахунок використання у технологічному процесі одного двошвидкісного змішувача для виготовлення суспензії та кінцевої суміші, підвищенні швидкості набору ранньої міцності (3 доби) та міцності кінцевого продукту більше ніж на 30 % при збереженні високих показників морозостійкості та -4 -4 водостійкості, низьких показників вилуговування по Cs (3,8·10 -9,9·10 ). Таким чином, експериментальні дослідження підтверджують заявлені властивості при цементуванні рідких масловмісних відходів за запропонованим способом. Використання такого способу цементування можливо реалізувати у атомній енергетиці та радіохімічних виробництвах при іммобілізації відпрацьованих масел та мастил. Таблиця 2 Склади цементуючих сумішей та фізико-механічні характеристики кінцевого продукту Складові кінцевого продукту, % за масою Розплив Складові лужного Складові суспензії суміші, цементу мм Міцність при стиску Міцність після 90 при діб № Масло, стиску у воді, Доменп/п Shell Алюмо- Розчин на 3/28 Розчин МПа ний Початок добу, Helix сил. Na2Si03 ПЦ Na2SiО3, % від туж., 3 гранМПа НХ7 компонент ρ, кг/м ρ, кг/м міцності шлак час.-хв. 10W-40 на 28 добу 1 2 20 5 20 6 20 7 10 8 25 10 4 20 20 3 15 10 20 Бентоніт 15 10 ρ=1100 Бентоніт 19 10 ρ=1100 Бентоніт 15 5 ρ=1200 Бентоніт 19 10 ρ=1200 Каолін 19 10 ρ=1100 Кліноптил. 19 10 ρ=1100 Бентоніт 19 10 ρ=1200 Бентоніт 19 5 ρ=1100 50 5 30 2 50 5 30 2 30 2 30 2 37 2 32 5 15 ρ=1100 19 ρ=1100 15 ρ=1200 19 ρ=1200 19 ρ=1100 19 ρ=1100 19 ρ=1200 19 ρ=1100 180 5-45 165 6-50 160 5-00 170 4-20 190 6-20 195 5-35 170 3-50 175 6-20 6,2/13,7 4,2/11,5 9,4/16,6 7,6/12,4 4,5/10,2 4,3/10,8 5,0/11,7 5,9/12,0 12,9 -5,8 11,8 +2,6 16,9 +1,8 12,5 +0,8 10,0 -1,9 11,0 +1,8 11,8 +0,85 11,1 +7,5 Міцність при стиску, МПа після 30 циклів дії морозу та відтаювання % від міцності на 28 добу 11,4 -16,7 10,8 -6,0 14,0 -15,7 12,0 -3,2 9,8 -3,9 10,0 -7,4 10,5 -10,2 10,6 -11,7 Вилугов. зa Cs, 2 г/(см доба) після 42 діб 6,0•10 -4 8,8•10 -4 4,0•10 -4 3,8•10 -4 9,9•10 -4 6,7•10 -4 7,5•10 -4 9,8•10 -4 Джерела використаної інформації 1. Патент Японии №53008 879-В4, МПК G21A 9/16, заявл. 10.11.75 г. №134011, опубл. 01.04.78. Способ отверждения цементированием маслосодержащих сточных вод с радиоактивными веществами. - Nippon Atomic Industry Group Co. 2. Патент ФРГ №DE 2944484, МПК: A62D 3/00, C04B 29/00, заявл. 03.11.79, приор. 08.11.78 №43654 GB. Опубл. 29.05.1980. Verfahren zur behandlung von oeligen abfaellen. - Stablex AG. 3. Патент РФ № 2437178, G21F9/20 "Способ цементирования отработанных радиоактивных масел". Опубл. 20.12.2011. 4. Патент РФ № 2317605, G21F9/16. "Способ цементирования жидких радиоактивных отходов, содержащих минеральные масла и/или органические жидкости, и устройство для его осуществления". Опубл. 20.02.2008. 4 UA 101307 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб цементування рідких радіоактивних відходів (РРВ), що містять мінеральні масла, який полягає у попередньому отриманні суспензії, яка вміщує відпрацьоване радіоактивне мінеральне масло, алюмосилікатний сорбуючий компонент та водний сольовий розчин, з подальшим перемішуванням отриманої суспензії з в'яжучим, який відрізняється тим, що для спрощення технології, підвищення швидкості набору ранньої міцності та міцності кінцевого продукту при збереженні високих технологічних характеристик суміші та показників однорідності та довговічності кінцевого продукту як в'яжучу речовину використовують лужний цемент, а отримання суспензії проводять шляхом змішування відпрацьованого мінерального радіоактивного масла з алюмосилікатним сорбуючим компонентом, вибраним з групи: бентоніт, каолін, кліноптилоліт, та водним сольовим розчином у вигляді метасилікату натрію густиною 3 1100-1200 кг/м в кількості 40-50 % за масою від загального вмісту в кінцевому продукті, а далі в отриману суспензію додають компоненти лужного цементу, такі як гранульований доменний шлак, портландцемент та залишок розчину метасилікату натрію, при цьому вміст компонентів у кінцевому продукті складає, % за масою: РРВ, що містять мінеральні масла 10-20 алюмосилікатний компонент 5-10 гранульований доменний шлак 30-50 розчин метасилікату натрію 30-38 портландцемент 3-5. Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKryvenko Pavlo Vasyliovych, Petropavlovskyi Oleh Mykolaiiovych, Pushkar Vasyl Ivanovych, Kavalerova Elena Serhiivna

Автори російськоюКривенко Павел Васильевич, Петропавловский Олег Николаевич, Пушкарь Василий Иванович, Кавалерова Елена Сергеевна

МПК / Мітки

МПК: G21F 9/16, C04B 12/04

Мітки: спосіб, цементування, радіоактивних, відпрацьованих, масел, мінеральних

Код посилання

<a href="https://ua.patents.su/7-101307-sposib-cementuvannya-vidpracovanikh-radioaktivnikh-mineralnikh-masel.html" target="_blank" rel="follow" title="База патентів України">Спосіб цементування відпрацьованих радіоактивних мінеральних масел</a>

Попередній патент: Захисний пристрій для вікна виробничого приміщення

Наступний патент: Експрес-спосіб визначення токсичності наноматеріалів у розчинах in vitro з використанням сперматозоїдів великої рогатої худоби як тест-об’єкта

Випадковий патент: Система шахтового аварійного радіооповіщення та диспетчерського радіозв'язку