Спосіб отримання компонента моторного палива на основі ароматичних бензольних вуглеводнів

Номер патенту: 10231

Опубліковано: 25.12.1996

Автори: Чернишов Юрій Олексійович, Шустиков Валентин Іванович, Рубчевський Валерій Миколайович, Овсій Святослав Євгенович, Билков Валентин Григорович, Ковальова Наталія Іванівна, Данилов Сергій Миколайович, Ковальов Євген Тихонович, Войтенко Борис Іванович

Формула / Реферат

Способ получения компонента моторного топлива на основе ароматических бензольных углеводородов, предусматривающий ректификацию исходного сырья, последующую очистку фракций от непредельных и сернистых соединений, отличающийся тем, что в качестве исходного сырья используют ароматические углеводороды каменноугольного сырого бензола, при ректификации отбирают две фракции в интервалах температур 79-82°С и 82-110°С, а затем выделяют целевой продукт из фракции в интервале температур 110-145°С и подвергают его очистке.

Текст

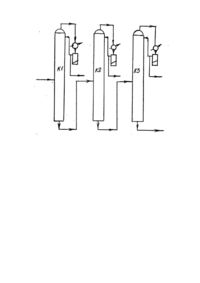

Изобретение относится к способам получения экологически чистых компонентов моторного топлива и может найти применение в коксохимической и других отраслях промышленности. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ получения компонента моторного топлива на основе ароматической фракции бензольных углеводородов, извлекаемых из коксового газа. Указанный способ включает получение фракции сырого бензола, содержащей смесь бензола, толуола, ксилола и сольвента (БТКС), последующую очистку фракции от непредельных и серосодержащих соединений, окончательную ректификацию очищенной фракции с выделением индивидуальных чистых товарных компонентов (бензола по ГОСТ 8448-78, толуола по ГОСТ 9880-76, сольвента по ГОСТ 1928-79) и их смешение в заданном соотношении. То есть целевой продукт получается в три стадии. Недостатками данного способа является сложность, низкая экономичность, связанная с необходимостью очистки от непредельных и сернистых соединений всей фракции для получения индивидуальных чистых продуктов (требуется большой расход серной кислоты, образуется значительное количество отходов в виде кислой смолки, кубовых остатков), наличием стадии смешения индивидуальных компонентов, требующий дополнительного расхода электроэнергии. Задачей данного изобретения является создание такого способа получения компонента моторного топлива, в котором новый режим ректификации позволил бы получить целевой продукт в одну стадию, сократить расход дефицитной серной кислоты, необходимой для очистки от непредельных и серосодержащих соединений, и за счет этого упростить и повысить экономичность процесса получения компонента с высоким октановым числом и низким содержанием бензола, серосодержащих и непредельных соединений. Сущность способа состоит в том, что в способе получения компонента моторного топлива на основе ароматических углеводородов каменноугольного сырого бензола, включающем ректификацию исходного сырья, последующую очистку от непредельных и серосодержащих соединений, ректификацию осуществляют с предварительным отбором двух фракций в интервалах температур 79-82°С и 82-110°С и последующим выделением целевого продукта в интервале температур 110-145°С, а очистке подвергают фракцию с температурой кипения 110-145°С. Отличительные признаки способа: - ректификация сырого бензола с предварительным отбором двух фракций в интервалах температур 7982°С и 82-110°С позволяет сконцентрировать в них ресурсы бензола и тиофена (основной серосодержащий компонент сырого бензола), что практически полностью освобождает от этих компонентов целевую фракцию; - последующее выделение целевого продукта в интервале температур 110-145°С позволяет получить такой состав и соотношение компонентов, при котором целевой продукт имеет высокое октановое число при достаточно низком содержании непредельных соединений: - очистка фракции с температурой кипения 110-145°С от непредельных и серосодержащих соединений проходит в значительно более мягких условиях (снижается расход серной кислоты) обеспечивает получение целевого продукта, качество которого отвечает требованиям к ароматическим компонентам моторных топлив. Пример осуществления способа. Способ осуществляли на промышленной установке в цехе ректификации Запорожского' коксохимического завода (см.чертеж). Сырой бензол в количестве 3,2 т/ч подают в колонну К1 для отбора фракции 79-82°С. Фракцию отбирают сверху колонны и, после конденсатора-холодильника и сепаратора, частично подают в виде рефлкжса на верхнюю тарелку колонны К1, балансовое ее количество поступает в хранилище, а оттуда на дальнейшую переработку с получением чистого бензола. Рефлюксное отношение к дистилляту составляет 3:1. Выход фракции 79-82°С составляет 77,4% от сырого бензола. Данный продукт колонны К1 поступает в количестве 0,7 м /ч на питающую тарелку колонны К2 для отбора промежуточной фракции 82-110°С. Отобранную в парах фракцию после конденсатора и сепаратора подают на верхнюю тарелку К2 в виде рефлюкса, а остальное количество возвращают в сырой бензол для совместной переработки. Рефлюксное отношение к отбору дистиллята составляет 15,5. Выход фракции 82110°С составляет 1,5% от сырого бензола. Остаток из колонны К2 передают в колонну К3 для отбора целевой фракции. Фракцию 110-145°С отбирают сверху колонны и после конденсации и сепарирования частично подают на верхнюю тарелку КЗ в виде рефлюкса, а остальное количество выводят в хранилище, из которого фракция 110-145°С поступает на очистку от остаточного количества серосодержащих и непредельных соединений. Выход фракции 110-145°С составляет 20,6% от сырого бензола. Рефлюксное отношение к дистилляту 2,4. Очистку фракции 110-145°С производят концентрированной (92-94%) серной кислотой в одну стадию. Основной контакт фракции с кислотой происходит в насосе-смесителе и гидравлическом смесителе. После чего смесь проходит стадию регенерации кислоты, отстой и нейтрализацию 10-15%-ным раствором щелочи. Для достижения содержания в целевой фракции содержания общей серы не более 0,10% расход кислоты для очистки составляет не более 5% от очищаемой фракции. Продолжительность контакта составляет 1 мин. Образующуюся в процессе очистки регенерированную кислоту передают в цех улавливания для получения сульфата аммония. Количество образующихся при очистке отходов - кислой смолки и кубовых остатков на 35% ниже, чем при очистке сырого бензола для получения индивидуальных чистых продуктов. Состав и свойства исходного сырья -сырого бензола Запорожского КХЗ после отбора головной фракции приведены в таблице 1. В таблице 2 приведен состав и свойства полученной по описанному способу целевой фракции 110-145°С до и после сернокислотной очистки от непредельных и серосодержащих соединений. Первоначально были проведены эксперименты по обоснованию правомерности выбора диапазона изменения температурного интервала отбора фракций, предшествующих целевому продукту, и интервала отбора целевой фракции. Полученные данные приведены в таблице 3. Анализ таблицы 3 показывает, что выбранные интервалы отбора предшествующих целевому продукту фракций являются наиболее оптимальными. Так, сужение интервала отбора этих фракций (вариант II) приводит к увеличению содержания бензола и серосодержащих соединений в целевой фракции. Расширение интервала отбора предшествующих фракций (вариант III) приводит, с одной стороны, к потерям ресурсов толуола с фракцией 79-90°С, а, с другой стороны, к снижению выхода и октанового числа целевой фракции. Увеличение конца кипения целевой фракции на 5°С (вариант IV) приводит к увеличению содержания непредельных высококипящих соединений, относительному снижению содержания толуола и снижению октанового числа. Таким образом, выбранный интервал отбора предшествующих и целевой фракций является наиболее оптимальным для получения продукта с высоким октановым числом и низким содержанием непредельных и сернистых соединений. Ниже приведены физические характеристики компонента моторного топлива, полученного предлагаемым способом в сравнении с требованиями ТУ 14-6-34-93 на компонент моторных топлив ароматический. Анализ физических характеристик показывает, что полученный продукт полностью соответствует требованиям, предъявляемым к качеству компонентов моторных топлив, а по детонационной стойкости, остаточному содержанию серосодержащих и непредельных соединений (остаток в колбе) даже превосходит их. Сопоставительный анализ известного и предлагаемого способов приведен в таблице 5. Анализ таблицы 5 свидетельствует об упрощении способа получения компонента моторных топлив и о сокращении расхода кислоты на 30% по отношению к очищаемой фракции. Полученный компонент был испытан в смеси с рафинатом бензольного риформинга Кременчугского НПЗ (ТУ 301-03-004-80), имеющим октановое число 60,3 (Моторный метод). Количество компонента, добавляемое к указанному продукту, составляло 20%. Таким образом, предложенный способ позволяет получить компонент моторного топлива с низким содержанием бензола (не более 0,1 мас.%), непредельных и серосодержащих соединения, высоким октановым числом, который может быть использован в качестве ароматической добавки к низкосортному бензину.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of the component of the motor fuel on the basis of aromatic benzene hydrocarbons

Автори англійськоюVoitenko Borys Ivanovych, Danylov Serhii Mykolaiovych, Bylkov Valentyn Hryhorovych, Kovaliov Yevhen Tykhonovych, Chernyshov Yurii Oleksiiovych, Rubchevskyi Valerii Mykolaiovych, Shustykov Valentyn Ivanovych, OVSII SVIATOSLAV YEVHENOVYCH

Назва патенту російськоюСпособ получения компонента моторного топлива на основе ароматических бензольних углеводородов

Автори російськоюВойтенко Борис Иванович, Данилов Сергей Николаевич, Былков Валентин Григорьевич, Ковалев Евгений Тихонович, Чернышов Юрий Алексеевич, Рубчевский Валерий Николаевич, Шустиков Валентин Иванович, ОВСИЙ СВЯТОСЛАВ ЕВГЕНЬЕВИЧ

МПК / Мітки

МПК: C10L 1/04

Мітки: ароматичних, компонента, моторного, вуглеводнів, бензольних, отримання, палива, спосіб, основі

Код посилання

<a href="https://ua.patents.su/7-10231-sposib-otrimannya-komponenta-motornogo-paliva-na-osnovi-aromatichnikh-benzolnikh-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання компонента моторного палива на основі ароматичних бензольних вуглеводнів</a>

Попередній патент: Кормова добавка

Наступний патент: Пристрій для безперервного лиття тонких стальних полос

Випадковий патент: Пристрій для затиску пруткового матеріалу