Пристрій для одержання водню високого тиску

Номер патенту: 103681

Опубліковано: 11.11.2013

Автори: Котенко Анатолій Леонідович, Соловей Віктор Васильович, Макаров Олександр Олександрович, Шевченко Андрій Андрійович

Формула / Реферат

Пристрій для одержання водню високого тиску, що містить корпус, у вигляді заповненої електролітом посудини високого тиску, з установленим у ньому пакетом із почергово розташованих анодних, виконаних з нанесеним на поверхні шаром пористої активної маси, та катодних електродів, який відрізняється тим, що кожний з анодних електродів включає нанесені електрохімічно з обох боків на пластину струмопровідної матриці послідовно установлені дифузійний шар і підкладку, на якій розміщена маса активної речовини у вигляді ідентичних за складом матеріалу шарів регенеруючих пористих структур, оснащених виконаними в них за напрямком від підкладки до зовнішньої поверхні порами, регламентованих розмірів в інтервалі від 10 мкм до 50 мкм.

Текст

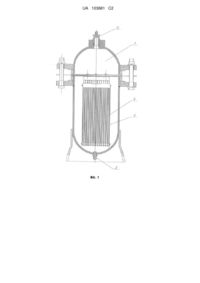

Реферат: Винахід належить до електрохімії, водневої енергетики та може бути використаний в технологіях паливних електрохімічних елементів, електролізних установках і технологічних процесах, що споживають водень високих тисків і чистоти. Пристрій для одержання водню високого тиску містить корпус 1 у вигляді заповненої електролітом посудини високого тиску, патрубки 2, 3, відповідно, підведення електроліту та відводу водню. У порожнині корпусу 1 установлений пакет з почергово розташованих анодних і катодних електродів 4, 5. Кожний з анодних електродів 4 включає електрохімічно нанесені та розміщені послідовно один за одним на пластині струмопровідної матриці 6 з обох боків дифузійний шар 7 та підкладку 8, на якій розміщена маса активної речовини у вигляді ідентичних за складом матеріалу регенеруючих шарів 9 пористих структур, оснащених виконаними в них за напрямком від підкладки 8 до зовнішньої поверхні порами 10, регламентованих в інтервалі розмірів від 10 мкм до 50 мкм. 2 фіг. UA 103681 C2 (12) UA 103681 C2 UA 103681 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до електрохімії, водневої енергетики, космічної, електронної промисловості та може бути використаний в технологіях паливних електрохімічних елементів, електролізних установках і технологічних процесах, що споживають водень високих тисків і чистоти. Відомий пристрій для одержання водню високого тиску (пат. РФ № 2019581, С25В11/03, 1994), який містить металокерамічні пористі електроди, що складаються із двох частин сформованої структури робочої та ущільнювальної, виконаної з порами, заповненими епоксидною смолою, та зовнішньою поверхнею з покриттям, нанесеним гальванічним або хімічним способом. Термін працездатності пристрою з електродом запропонованого виду обмежений ненадійністю тонкого швидкозношуваного робочого покриття, що не підлягає періодичному регенеративному відновленню в процесі зношування та оксидування. Відомий металокерамічний пористий електрод для електрохімічних процесів (Топливные элементы, под ред. Янга, пер. с английского, М., Изд. иностр. лит. 1963, с.80-81, 103, рис.5.28.), що містить металокерамічний пористий електрод, у вигляді суцільнометалевого перфорованого у центральній частині диска, на який з обох боків спіканням нанесений пористий металокерамічний шар, а за периферією диска виконані отвори для газів та електроліту. Недоліком є низька надійність функціонування пристрою, обумовлена порушенням механічної міцності з'єднання пористої структури активного шару із суцільнометалевим диском, що виникає внаслідок перепадів тисків під дією газу, що виділяється, яке призводить до відшарування нанесеного спіканням пористого шару та перебоях у роботі пристрою. Крім того, малопродуктивний активний робочий шар перфорованих електродів і наявність суцільнометалевих частин надмірно завищеної маси не забезпечує оптимальних параметрів (режимів) протікання масообмінних процесів у структурах електродів. Відомий пристрій для одержання водню (Патент Франції № 2570689, С01В3/00, 1985р.), який містить корпус з підвідним та відвідним патрубками і установленими в ньому електродами. За робочу речовину в пристрої використовують дрібнопористий твердотільний металогідридний склад, механічно розміщений у капсулах. Недолік полягає у низькій експлуатаційній надійності пристрою, обумовленої нестабільністю протікання реакції виділення водню через нерівномірне спікання активної маси - металогідриду, а також неможливості регулювання швидкості виділення водню та переривання (зупинки) процесу виходу газу. Пристрій не призначений для створення ідентичних умов проведення реакцій з багаторазовим поновленням заданих параметрів швидкості виходу, тисків та продуктивності процесу. Найбільш близьким за сукупністю ознак є пристрій для одержання водню високого тиску (пат. України № 18579 С25В 1/12, С25В 11/03, 2006), що містить корпус з підвідним та відвідним патрубками, з установленим у ньому пакетом електродів у вигляді набору почергово встановлених анодних і катодних електродів, з яких анодні містять на поверхні з обох боків закріплені механічно пластини пористої активної маси, для зв'язування кисню в процесі електролізу, а зазор між різнополюсними пластинами фіксовано пружними ізолюючими вставками. До недоліків відомого пристрою віднесені низька експлуатаційна надійність, пов'язана з механічним кріпленням активної маси анодних пластин, що не забезпечує надійного контакту з підкладкою, призводить до порушення механічної міцності покриття, розвитку ерозійної деградації структури з відкладанням оксидної плівки на поверхні активних електродів. Пристрій не дозволяє регулювати швидкість виходу водню та продуктивність для інтенсифікації масообмінних процесів. В основу винаходу поставлено задачу створення пристрою для одержання водню високого тиску шляхом реалізації високоміцного з'єднання розвинутої поверхні активної маси робочого електрода, який дозволяє інтенсифікувати швидкісне об'ємне проникнення електроліту та масообмінні процеси в гетерогенних структурах активного шару робочої речовини, що виключає утворення оксидних плівок і дозволяє регулювати швидкість виходу водню, за рахунок чого досягнуте підвищення експлуатаційної надійності та продуктивності пристрою. Поставлена задача досягається тим, що в пристрої для одержання водню високого тиску, який містить корпус у вигляді заповненої електролітом посудини високого тиску, з установленим у ньому пакетом із почергово розташованих анодних, виконаних з нанесеним на поверхні шаром пористої активної маси, та катодних електродів, згідно з винаходом, кожний з анодних електродів включає нанесені електрохімічно з обох боків на пластину струмопровідної матриці послідовно установлені дифузійний шар і підкладку, на якій розміщена маса активної речовини у вигляді ідентичних за складом матеріалу шарів регенеруючих пористих структур, оснащених 1 UA 103681 C2 5 10 15 20 25 30 35 40 45 50 55 60 виконаними в них за напрямком від підкладки до зовнішньої поверхні порами, регламентованих розмірів в інтервалі від 10 мкм до 50 мкм. Виконання технологічного пористого електрода з нанесеним високоміцним електрохімічним способом, каліброваних під швидкість і продуктивність виходу газів шарів активної маси дозволяє підвищити експлуатаційну надійність та продуктивність пристрою. Структура шарів активної маси із заданим ступенем розвиненості пористої поверхні дає можливість створити умови для вільного спрямованого проникнення електроліту усередину активної маси анода для реалізації оптимального режиму з максимальним виходом водню для високої надійності та продуктивності пристрою. Виконання активного електрода, у якому маса активної речовини нанесена на струмопровідну матрицю електрохімічно з ідентичними за складом матеріалу шарами регенеруючих пористих структур і виконаними в них за напрямком від підкладки до зовнішньої поверхні порами, регламентованих розмірів в інтервалі від 10 мкм до 50 мкм дозволяє реалізувати режим високошвидкісного проникнення електроліту в структуру активної маси електродів і до дифузійного шару за умови експлуатаційної надійності та високої продуктивності пристрою. Причому, при виконанні пор розмірами менш 10 мкм у пристрої не забезпечується протікання масообмінних процесів з високою ефективністю, а при виконанні пор розмірами більше 50 мкм порушується оптимальне співвідношення реагування активної маси електрода та електроліту з одночасним підведенням електричного потенціалу до всього об'єму активної речовини за мінімальних омічних втрат. На фіг. 1 поданий пристрій для одержання водню високого тиску; на фіг. 2 - структура виконання анодного електрода. Пристрій для одержання водню високого тиску містить корпус 1 у вигляді заповненої електролітом посудини високого тиску, патрубки 2, 3, відповідно, підведення електроліту та відводу водню. У порожнині корпусу 1 установлений пакет з почергово розташованих анодних і катодних електродів 4, 5. Кожний з анодних електродів 4 включає електрохімічно нанесені та розміщені послідовно один за одним на пластині струмопровідної матриці 6 з обох боків дифузійний шар 7 та підкладку 8, на якій розміщена маса активної речовини у вигляді ідентичних за складом матеріалу регенеруючих шарів 9 пористих структур, оснащених виконаними в них за напрямком від підкладки 8 до зовнішньої поверхні порами 10, регламентованих в інтервалі розмірів від 10 мкм до 50 мкм. Використання у пристрої технологічного пористого електрода з високоміцним, нанесеним електрохімічним способом, з каліброваними під швидкість та продуктивність виходу газів шарів активної маси дозволяє підвищити експлуатаційну надійність і продуктивність пристрою. Пристрій працює у такий спосіб. При подачі на електроди електричного потенціалу між електролітом і речовиною активної маси анодних електродів 4, нанесеної електрохімічним способом у вигляді пористого покриття, утвореного шарами 9 пористих структур ідентичних за складом з підкладкою 8 з порами 10, які регламентовано заданими розмірами в інтервалі від 10мкм до 50мкм, які виконані за напрямком від підкладки 8 до поверхні, виникає спрямований іонний обмін з інтенсивним об'ємним проникненням у пори 10 і одночасним реагуванням по всьому об'єму речовини активної маси з електролітом при розкладанні за реакцією: 2ОН - е = + Н2О, у ході якої виділений атомарний кисень окиснює пористе залізо, що втримується в активній речовині за реакцією: 2Ме + 20=2МеО. Сумарна реакція може бути записана у вигляді: Me + Н2О =2МеО + Н2. Виділений водень надходить у внутрішню порожнину корпусу 1 посудини високого тиску, накопичується в ньому та під заданим тиском через патрубок 3 надходить споживачеві. Об'єм отриманого водню залежить від кількості шарів 9 з регламентованими розмірами пор 10, виконаних у структурах активної маси анодних пластин 4 і концентрації електроліту в об'ємі корпусу 1. Приклад конкретного виконання. У посудині високого тиску об'ємом 0,7 л з об'ємом внутрішньої порожнини 0,3 л установлювали пакет з набором почергово встановлених струмопровідних катодних і анодних електродів. Анодні електроди, кожний з яких включав електрохімічно нанесені та розміщені з обох боків пластини струмопровідної матриці один за одним розміщували дифузійний шар та підкладку, на якій розташували масу активної речовини у вигляді ідентичних за складом (з підкладкою) матеріалу шарів регенеруючих пористих структур та виконаними в шарах за напрямком від 2 UA 103681 C2 5 10 15 20 25 підкладки до зовнішньої поверхні порами, регламентованих в інтервалі від 10мкм до 50мкм розмірів. Зазор між різнополюсними пластинами фіксувався пружними ізолюючими вставками з поліхлорвінілу регульованої товщини. За електроліт використовували 20 % розчин їдкого натру NaOH. Ваговий вміст металу в 2 активній масі становив 350 г. Густина струму в електроліті сягала 0,15-0,3 г/см і вище при зміні напруги на електродах від - 1,95 В до 1,95 В. При вступі в реакцію 70 % металу виділялося 100л водню, вихідний тиск якого становив 52 МПа. Для одержання більш високих вихідних тисків водню, наприклад, 75 МПа, кількість металу в активній масі збільшували відповідно до 700 г. Керування реакцією виділення водню регулювали зміною кількості шарів, розмірів та інтервалів розподілу пор у пористих структурах активної маси анодних електродів. Дослідження показами, що нижня межа інтервалу виконання пор обумовлена оптимальною питомою продуктивністю за виходом водню, а верхня - оптимальними струмами для ініціювання масообмінних процесів в електроліті при максимально заданому тиску одержуваного водню. У процесі вироблення ємності активної маси шарів пористих структур, при повторній експлуатації пристрою, проводилася регенерація активної маси шляхом електрохімічного відновлення окису металу (МеО) до металу без розбирання пристрою. Пристрій стабільний у роботі при проведенні процесу одержання вихідного водню із заданими параметрами тиску та швидкості виходу, оскільки швидкість виділення водню однозначно прямо пропорційно залежить від величини електричного струму, що пропускається в пристрої, та виконання пористої структури активної маси електрода. Використання активного електрода забезпечує внутрішнє компримування газу, оскільки вихід водню відбувається безпосередньо у зоні реакції з тиском, що задається залежно від умов проведення процесу. Запропонований пристрій за рахунок міцного зчеплення структур активної маси з електродною матрицею та заданого ступеня розвиненості поверхні активної маси електродів дозволяє підвищити експлуатаційну надійність, регулювати швидкість виходу водню та продуктивність пристрою на заданих високих рівнях тиску і чистоти. ФОРМУЛА ВИНАХОДУ 30 35 Пристрій для одержання водню високого тиску, що містить корпус, у вигляді заповненої електролітом посудини високого тиску, з установленим у ньому пакетом із почергово розташованих анодних, виконаних з нанесеним на поверхні шаром пористої активної маси, та катодних електродів, який відрізняється тим, що кожний з анодних електродів включає нанесені електрохімічно з обох боків на пластину струмопровідної матриці послідовно установлені дифузійний шар і підкладку, на якій розміщена маса активної речовини у вигляді ідентичних за складом матеріалу шарів регенеруючих пористих структур, оснащених виконаними в них за напрямком від підкладки до зовнішньої поверхні порами, регламентованих розмірів в інтервалі від 10 мкм до 50 мкм. 3 UA 103681 C2 4 UA 103681 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSolovei Viktor Vasyliovych, Shevchenko Andrii Andriiovych, Makarov Oleksandr Oleksandrovych

Автори російськоюСоловей Виктор Васильевич, Шевченко Андрей Андреевич, Макаров Александр Александрович

МПК / Мітки

МПК: C25B 11/03, C25B 1/12

Мітки: одержання, високого, водню, тиску, пристрій

Код посилання

<a href="https://ua.patents.su/7-103681-pristrijj-dlya-oderzhannya-vodnyu-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання водню високого тиску</a>

Попередній патент: Спосіб виготовлення облицювального покриття, облицювальне покриття та застосування облицювального покриття

Наступний патент: Спосіб транспортування і очищення коренебульбоплодів та пристрій для його здійснення

Випадковий патент: Пристрій індлаз (indlas) для безпечного маневру обгону транспортного засобу під час руху