Спосіб виготовлення облицювального покриття, облицювальне покриття та застосування облицювального покриття

Формула / Реферат

1. Спосіб виготовлення облицювального покриття (1), який включає наступні кроки:

а) змішування слабкого стабілізатора, вибраного з води, бентоніту, метилцелюлози, полісахаридів, полівінілового спирту, казеїну, суглинку, сапонітів, сефіоліту, каоліну, оксиду цинку і/або розчинного скла, із зернистим матеріалом (2), вибраним з натурального каменю, переважно кварцу, кварцового піску, піщанику, граніту, шиферу, мармуру, туфу, скла, пластику, дерева і/або металу,

б) введення зернистого матеріалу (2) у приймальний елемент (3) з утворенням формованого виробу (4),

в) виконання у формованому виробі (4) принаймні однієї виїмки (5),

г) заповнення принаймні однієї частини виїмки (5) контрастним засобом (8), при цьому утворюється штучний структурний візерунок,

д) з'єднання принаймні одного поверхневого шару (9) формованого виробу (4) з несучим шаром (10), вибраним із тканини, нетканого матеріалу і/або трикотажного полотна,

e) вилучення композиту з поверхневого шару (9) і несучого шару (10), при цьому одержують облицювальне покриття (1).

2. Спосіб за п. 1, який відрізняється тим, що як зернистий матеріал (2) використовують гранулят.

3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що як зернистий матеріал (2) використовують гранулят з коефіцієнтом D50 від 0,02 мм до 1 мм і/або із середнім розміром зерна від 0,1 мм до 1,5 мм.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що зернистий матеріал (2) містить протипожежну присадку, водовідштовхувальний засіб, поглинач запаху, поглинач шкідливих речовин, зміцнювальний матеріал і/або барвник.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що як стабілізатор використовують воду, целюлозу, крохмаль, сахарид, полівініловий спирт, казеїн, розчинне скло, суглинок, сапоніти, сефіоліт, каолін, оксид цинку і/або бентоніт.

6. Спосіб за п. 5, який відрізняється тим, що виїмку (5) у формованому виробі (4) виконують за рахунок зміни просторового положення формованого виробу (4).

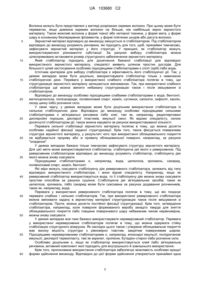

7. Спосіб за п. 6, який відрізняється тим, що зміну просторового положення формованого виробу (4) здійснюють за рахунок точкового, переважно однобічного, припіднімання донної поверхні (6) приймального елемента (3).

8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що виїмку (5) у формованому виробі (4) виконують за рахунок деформації донної поверхні (6) приймального елемента (3) і/або за рахунок деформації плівки, розташованої між донною поверхнею (6) приймального елемента (3) і формованим виробом (4).

9. Спосіб за п. 8, який відрізняється тим, що деформацію донної поверхні (6) виконують за рахунок вдавлення вдавлюваного елемента (7).

10. Спосіб за будь-яким з пп. 5-9, який відрізняється тим, що використовують контрастний засіб (8), що за структурою кривих гранулометричного складу, розміром зерен, кольором, структурою і/або складом відмітний від зернистого матеріалу (2).

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з можливістю деформації.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з металу або еластичного пластику, переважно поліуретану, полівінілхлориду і/або силікону.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що використовують приймальний елемент (3), що містить зміцнювальну вкладку і/або наповнювачі.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що використовують приймальний елемент (3), на стінах і/або донній поверхні (6) якого як розділювальний і/або ковзний шар розташована плівка, насамперед з латексу, поліізобутилену, поліетилену, силікону, поліуретану і/або карбаміду.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з можливістю припіднімання в напрямку заповнення.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що використовують пористий і/або гнучкий несучий шар (10).

17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що з'єднання поверхневого шару (9) і несучого шару (10) здійснюють за допомогою клею і/або зв'язувальної речовини.

18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що на звернений від поверхневого шару (9) бік несучого шару (10) наносять шар, що надає жорсткість.

19. Спосіб за п. 21, який відрізняється тим, що як шар, що надає жорсткість, використовують ДСП-плиту і/або МДФ-плиту.

20. Спосіб за будь-яким з пп. 1-19, який відрізняється тим, що поверхню формованого виробу (4) розгладжують до і/або після вилучення композиту з поверхневого шару (9) і несучого шару (10).

21. Спосіб за будь-яким з пп. 1-20, який відрізняється тим, що облицювальне покриття (1) додатково обробляють за рахунок запресовування і/або шліфування, за рахунок нанесення запечатуючого шару і/або нанесення захисного шару.

22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що в приймальний елемент (3) і/або в зернистий матеріал вводять принаймні один заповнюючий елемент.

23. Облицювальне покриття (1), виготовлене способом за будь-яким з пп. 1-19.

24. Застосування облицювального покриття (1) за п. 23 для покриття стель, стін, підлог, дверей, дахів, меблів, насамперед стільниць.

Текст

Реферат: Заявлений способ виготовлення облицювального покриття включає наступні кроки: змішування стабілізатора із зернистим матеріалом, введення зернистого матеріалу у приймальний елемент з утворенням формованого виробу, з'єднання принаймні одного поверхневого шару формованого виробу з несучим шаром, вилучення композиту з поверхневого шару і несучого шару. Заявлене облицювальне покриття застосувують для покриття стель, стін, підлог, дверей, дахів, меблів, насамперед стільниць. UA 103680 C2 (12) UA 103680 C2 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу виготовлення облицювального покриття, облицювального покриття, виготовленого за допомогою пропонованого способу, а також його застосування як покриття для перекриттів, стін, підлог, дверей, дахів і/або стільниць. У принципі, облицювальні покриття названого на початку типу відомі й звичайно використаються як декоративні покриття на підлогах, перекриттях, меблях і т.п. Облицювальні покриття можуть складатися із різноманітних матеріалів, наприклад натурального каменю, такого як шифер, мармур, граніт, або керамічних матеріалів. Кращими в цих матеріалах є їх декоративний зовнішній вигляд та їх зносостійкість. Однак недолік полягає в тому, що ці матеріали звичайно ламкі, важкі і негнучкі, що обмежує можливість їх застосування для різних варіантів застосування. Крім того, встановлення цих матеріалів на основі звичайно є дорогим й можливе тільки з використанням важких будівельних матеріалів, таких як будівельний розчин, цемент або подібні матеріали. Ще один недолік цих матеріалів полягає в тому, що основи, на яких вони кріпляться, повинні відповідати високим вимогам відносно стабільності й міцності на вигин. Наприклад, тільки встановлення натуральних каменів на дерев'яні конструкції спричиняє певні складності, тому що через коливання температури і/або вологості вони розширюються, стискуються або прогинаються, що згодом може приводити до ушкоджень, таких як, наприклад, тріщини в матеріалах. Відомо, що ламінати з натурального каменю, такі як, наприклад, ламінати з піщанику, добувають у піскових кар'єрах шляхом вирівнювання піскових стін, нанесення посилення зі зворотного боку на стіни, і завершального нанесення дисперсійного зв'язувальної речовини. Після висихання або ж полімеризації дисперсійного зв'язувальної речовини ламінат, що утворився, знімається. На облицювальному боку ламінату відображені кольори й топографія стіни. Істотний недолік цього способу полягає в тому, що він дуже сильно залежить від погодних умов. Тому що при холодній погоді навіть при перекритті розроблюваної площі неможливо одержати ламінат без втрат якості. Крім того, ще один недолік полягає в тому, що в цьому випадку необхідно істотно більш тривалий час висихання й отвердіння. Ще одним небажаним погодним впливом є дощ. Під час дощу ґрунт усмоктує воду, що проявляється на розроблюваних поверхнях у вигляді збільшення власної вологості аж до водяних патьоків у формі вуалі. Це у свою чергу веде до істотних дефектів у ламінаті аж до його повної непридатності. Крім того, недоліком також є різна міцність розроблюваної поверхні. Вона піддана сильним коливанням залежно від геологічних умов і вимагає постійного підгонки клею й зв'язувальних речовин. Нарешті, за допомогою цього способу, навіть при використанні сильних клеїв або ж зв'язувальних речовин, неможливо розробляти тверді сорти натурального каменю, такі як, наприклад, граніт і мармур. Вже були спроби вирішення вищезгаданих проблем за рахунок того, що з кам'яних матеріалів нарізають тонкі пластинки й наклеюють на основу, наприклад на металеву підкладку. Однак недолік такого підходу полягає в тому, що вирізати тонкі шари важко, і, до того ж, це займає багато часу. Крім того, одержані шаруваті продукти звичайно крихкі й ламкі, тому можливості їх використання обмежені. З WO 2008/022812 відомий гнучкий плоский матеріал, що містить у собі поверхневий шар з одним прошарком з багатошарового кам'яного матеріалу, гнучкий, що розтягується, несучий шар, що несе на собі поверхневий шар, і клейовий шар для приймального елемента плоского матеріалу на основі. Крім того, з WO 01/75246 A1 відомий спосіб виготовлення зміцнених піскових шарів, у якому утворюються полотна з піскового шару й опорного шару. У цьому способі опорний шар укладається на згладжену піскову поверхню, опорний шар вводиться в контакт зі сполучним засобом або ж клеєм, зміцнює верхній пісковий шар, і потім відповідно виконане полотно знімається. Для того щоб забезпечити структуризацію піскового шару до зняття полотна, пропонується обмежити пісковий наповнювач стінами. Недолік такого підходу полягає в тому, що оточення піскового наповнювача стінами тільки обмежено підходить для того, щоб надійно забезпечити структуризацію піску. А саме, пісок через свою дрібнозернистість прагне до того, що б зсипатися при струшуваннях, при цьому його первинна структуризація може бути втрачена. Завдання винаходу полягає в тому, щоби подолати вищезгадані недоліки з рівня техніки. Це завдання вирішене за рахунок способу виготовлення облицювального покриття, що містить у собі наступні кроки: 1 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 а) змішування зернистого матеріалу зі стабілізатором, б) введення зернистого матеріалу в приймальний елемент із утворенням формованого виробу, в) з'єднання принаймні одного поверхневого шару формованого виробу з несучим шаром, г) вилучення композиту з поверхневого шару й несучого шару, при цьому одержують облицювальне покриття. Насамперед, пропонований спосіб відрізняється в порівнянні з рівнем техніки тим, що зернистий матеріал змішується зі стабілізатором і потім з'єднується з несучим шаром. Внесення стабілізатора приводить до підвищення стабільності форми зернистого матеріалу, за рахунок чого можна забезпечити структуризацію також при струшуваннях, наприклад, під час зберігання й транспортування. У такий спосіб можна задати бажану структуризацію в зернистому матеріалі, законсервувати й за необхідності перенести на облицювальне покриття. Крім того, пропонований спосіб відрізняється тим, що при порівняно невеликій кількості зернистого матеріалу можна виготовити облицювальне покриття із суцільною декоративною облицювальною поверхнею. Таким чином, завдяки пропонованому способу забезпечується особливо ефективне використання наявних ресурсів. Ця перевага має значення, насамперед, при використанні дорогих матеріалів і/або матеріалів, що зустрічаються не часто. Ще одна перевага пропонованого способу полягає в тому, що він забезпечує можливість серійного виробництва облицювальних покриттів у не залежній від погодних впливів атмосфері. Крім того, за допомогою пропонованого способу можливе виробництво облицювальних покриттів постійної якості, що має перевагу, насамперед, у тих випадках, коли повинні дотримуватися стандарти якості, такі як, наприклад, при облицюванні будинків. На першому кроці пропонованого способу зернистий матеріал змішується зі стабілізатором. Як зернистий матеріал у принципі можуть використовуватися різноманітні субстанції. Особливо привабливі облицювальні покриття одержують при використанні природного каменю, кращим чином піщанику, кварцу, кварцового піску, граніту, шиферу, мармуру, скла, туфу, шунгіту, кварциту, пластику, кращим чином акрилатів, поліамідів, деревини, і/або металу, кращим чином не здатних до корозії металів, насамперед міді, бронзи, латуні, алюмінію. Особливо доцільним є використання як зернистий матеріал грануляту, оскільки грануляти мають гарну сипкість і легкі у використанні. Практичні досліди показали, що із гранулятами, у яких коефіцієнт D50 становить від 0,01 мм до 5 мм, кращим чином від 0,02 мм до 1 мм, і/або середній розмір зерна від 0,05 мм до 5 мм, кращим чином від 0,1 до 1,5 мм, можуть досягатися найкращі результати. У принципі можуть використовуватися зернисті матеріали з будь-якою структурою кривих гранулометричного складу. Однак особливо кращим є використання зернистого матеріалу зі структурою кривих гранулометричного складу, що забезпечує можливість утворення щільної структури матеріалу без необхідності внесення великої енергії для ущільнення. Яка структура кривих гранулометричного складу підходить для відповідно використаного зернистого матеріалу спеціаліст може виявити за допомогою простих дослідів. Практичні досліди показали, що при використанні мінерального порошку, піску, гравію і/або їх сумішей як зернистий матеріал можуть досягатися особливо гарні результати. Особливо гарні результати отримують із мінеральним порошком, піском, гравієм і/або їх сумішами, які мають наступні середні розміри зерна: Мінеральний порошок: 20-100 мкм Пісок: 50-1000 мкм Гравій: 0,1-5,0 мм, кращим чином 0,1-1,5 мм. Для поліпшення властивостей пропонованого облицювального покриття зернистий матеріал також може містити допоміжні речовини, такі як протипожежні присадки, водовідштовхувальні засоби, поглиначі запаху і/або шкідливих речовин, кращим чином оксид титану, і/або барвники, кращим чином пігменти. Особливо кращим є використання зернистого матеріалу, у який під час виробництва підмішують УФ-ефективні сполуки TiО2, наприклад у формі порошків або соляних розчинів. Якщо облицювальне покриття використовується як облицювання зовнішніх стін, то такі домішки при сонячному світлі (УФ) викликають розкладання органічних речовин, тобто мохів, водоростей, бактерій і т.п., які можуть бути зруйновані й змиті. Як наслідок, можна одержати облицювальне покриття з довгостроково чистою поверхнею. Крім того, зернистий матеріал може містити зміцнювальний матеріал. У якості зміцнювального матеріалу можуть використовуватися, наприклад, високоміцні волокна. Високоміцні волока відомі й містять у собі органічні й неорганічні, зміцнювальні волокна, такі як, наприклад, скловолокно, вуглецеві волокна, кевларові волокна, будівельні волокна й т.п. 2 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 Волокна можуть бути представлені у вигляді розрізаних окремих волокон. При цьому може бути перевагою, якщо довжина окремих волокон не більше, ніж найбільше зерно зернистого матеріалу. Також можливі волокна у формі тканої або нетканої тканини, у формі мата, у формі шару в основному безперервних філаментів, у формі плетених шнурів або джгута волокон. Зернистий матеріал відповідно до винаходу змішується зі стабілізатором. Під стабілізатором відповідно до винаходу розуміють речовини, які підходять для того, щоб, принаймні тимчасово, зафіксувати зернистий матеріал у його структурі. У принципі, як стабілізатор можуть використовуватися різноманітні субстанції. За рахунок вибору стабілізатора можна цілеспрямовано встановити розмір структурного забезпечення зернистого матеріалу. Який стабілізатор підходить для досягнення бажаної стабілізації для відповідно використаного зернистого матеріалу, спеціаліст виявить шляхом простих дослідів. Для більшості цілей застосування особливо підходящими стабілізаторами є спліт (split) і/або вода. Істотним критерієм для вибору стабілізатора є ефективність його стабілізуючої дії. Так, у деяких випадках може бути доцільно, використовувати стабілізатор тільки з невеликою стабілізуючою дією. Перевага у використанні слабкого стабілізатора полягає в тому, що структуризація зернистого матеріалу залишається змінюваною. Так, при використанні слабкого стабілізатора ще можна змінити небажану структуризацію також і після змішування зі стабілізатором. Відповідно до винаходу особливо підходящими слабкими стабілізаторами є вода, бентоніт, метилцелюлоза, полісахариди, полівініловий спирт, казеїн, суглинок, сапоніти, сефіоліт, каолін, оксид цинку і/або розчинне скло. У свою чергу, у деяких випадках може бути доцільним використання стабілізатора із сильною стабілізуючою дією. Відповідно до винаходу особливо підходящими сильними стабілізаторами є зв'язувальні речовини і/або клеї, такі як, наприклад, редисперговані дисперсійні порошки, дисперсії пластиків, емульсії смол. Як відомо спеціалісту, силою досягнутої стабілізатором дії, також можна керувати за рахунок використовуваної кількості. Перевага сильної стабілізації зернистого матеріалу полягає в тому, що можна досягти особливо надійної фіксації заданої структуризації. Крім того, також фіксується поверхнева структура зернистого матеріалу, у результаті чого при використанні облицювального покриття не відбувається прориву або ж провалу облицювальної поверхні, наприклад, за рахунок "опадання". У деяких випадках бажано тільки тимчасово зафіксувати структуру зернистого матеріалу. Для цієї мети може використовуватися стабілізатор, стабілізуюча дія якого є реверсивною. Під реверсивним стабілізатором відповідно до винаходу розуміють стабілізатор, стабілізуючу дію якого можна знову скасувати. Підходящими стабілізаторами є, наприклад, вода, целюлоза, крохмаль, сахарид, полівініловий спирт, казеїн, бентоніт. Які міри можуть скасувати стабілізуючу дію реверсивного стабілізатора, залежить від типу відповідно використаного стабілізатора, і вони відомі спеціалісту. Наприклад, якщо як реверсивний стабілізатор використовується вода, то її стабілізуючу дію можна знову скасувати простим способом за рахунок сушіння. Стабілізуюча дія зв'язувальних засобів, таких як целюлоза, крохмаль, і/або сахарид може бути скасована за рахунок додавання розчинників, таких як, наприклад, вода. Перевага у використанні реверсивного стабілізатора полягає в тому, що він поєднує переваги слабких і сильних стабілізаторів. Так, при використанні реверсивного стабілізатора можна змінювати задану в зернистому матеріалі структуризацію також після змішування зі стабілізатором. Проте, можна досягти постійної фіксації структуризації. Крім того, затвердіння стабілізатора, наприклад, коли поверхня формованого виробу занадто тверда для зняття облицювального покриття і/або товщина поверхневого шару небажаним чином нерівномірна, можна знову скасувати. У деяких випадках все-таки бажано використовувати нереверсивний стабілізатор. Перевага у використанні нереверсивних стабілізаторів полягає в тому, що можна одержати стійку стабілізацію структурного візерунка. Як наслідок цього також і утворене облицювальне покриття має високу міцність структури з рівномірно товстим, закритим поверхневим шаром. Підходящими нереверсивними стабілізаторами є, наприклад, епоксидні емульсії, поліуретанові емульсії, дисперсії термопласту, такі як акрилат, пропіони, бутадієн-стирол і/або розчинне скло. Особливо доцільним є, якщо як стабілізатор використовується клей і/або зв'язувальна речовина, активний компонент якої підходить для внутрішнього й зовнішнього використання. Крім того, пропоноване використання стабілізатора забезпечує можливість особливо кращої форми здійснення винаходу. Відповідно до цієї форми здійснення утворюється принаймні одна 3 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 виїмка, наприклад тріщина або борозна, у формованому виробі. При цьому перевага у використанні стабілізатора полягає в тому, що утворена виїмка стабілізована й, тим самим, можна запобігти повторному заповненню виїмки небажаним чином. Потім, відповідно до винаходу принаймні одна частина виїмки заповнюється контрастним засобом, при цьому утворюється штучний структурний візерунок. За допомогою цієї форми здійснення можна виготовити особливе декоративне облицювальне покриття зі штучним структурним візерунком. Виконання виїмки може бути зроблено різними способами. Особливо гарні результати досягаються, якщо виїмка утворюється за рахунок зміни просторового положення формованого виробу. Подібна зміна може бути викликана, наприклад, шляхом постукування і/або вібрації приймального елемента. Згідно ще одній кращій формі здійснення винаходу виїмка у формованому виробі утворюється за рахунок деформації донної поверхні приймального елемента і/або за рахунок деформації плівки, розташованої між донною поверхнею приймального елемента й формованим виробом. Для цієї мети можна виконати донну поверхню приймального елемента і/або плівки, принаймні, із частковою можливістю деформації. За рахунок цієї міри можна досягти особливо привабливих результатів. Деформація донної поверхні і/або плівки може виконуватися різними способами. Гарні результати досягаються за рахунок точкового, наприклад бічного, припіднімання донної поверхні. Відповідно до однієї кращої форми здійснення винаходу деформація донної поверхні і/або плівки, розташованої між донною поверхнею приймального елемента й формованим виробом, виконується за рахунок вдавлення вдавлюваного елемента у донну поверхню формованого виробу і/або в плівку. При цьому вдавлюваний елемент може бути в основному стабільним за формою або також здатним деформуватися. Особливо підходить для цієї мети вдавлення здатного деформуватися твердого тіла, кращим чином, убік донної поверхні, звернений від формованого виробу. Утворена вищезгаданими способами виїмка відповідно до винаходу одержує контрастну речовину, при цьому виникає штучний структурний візерунок. Цей структурний візерунок надає пропонованому облицювальному покриттю особливо природний зовнішній вигляд. Зовнішній вигляд штучного структурного візерунка визначається по суті формами й кількістю виїмок і, насамперед, на нього впливає тип і образ, яким змінюється просторове положення формованого виробу або ж деформується його донна поверхня. Спеціаліст може виявити простими пробами, якими мірами він може зберегти бажаний структурний візерунок. Ще один істотний фактор для зовнішнього вигляду штучного структурного візерунка являє собою вибір контрастної речовини. Під поняттям контрастна речовина відповідно до винаходу розуміють матеріали, які відрізняються у візуальному і/або гаптичному відношенні від зернистого матеріалу. У принципі, як контрастну речовину можна використовувати ті ж матеріали, що й для зернистого матеріалу, якщо вони у візуальному і/або гаптичному відношенні відрізняються від зернистого матеріалу. Це розходження може бути викликано, наприклад, розходженням у кольорі, структурі, складі, розмірі зерна і/або структурі кривих гранулометричного складу. За рахунок простого колірного контрасту між зернистим матеріалом і контрастною речовиною можуть досягатися особливо привабливі результати. Колірний контраст може при цьому бути отриманий, як за рахунок різного складу матеріалів, так і за рахунок використання барвників, таких як фарби й пігменти. Використання твердих матеріалів як контрастної речовини відповідно до винаходу є кращим із практичної точки зору. Але в принципі також можуть використовуватися й рідини, якщо можливо їх отвердіння. Крім того, для поліпшення властивостей пропонованого облицювального покриття контрастна речовина може містити допоміжні речовини, такі як, наприклад, протипожежні присадки, водовідштовхувальні засоби, поглиначі запаху і/або шкідливих речовин, кращим чином оксид титану, і/або барвники, кращим чином пігменти. На кроці б) пропонованого способу зернистий матеріал вводиться в приймальний елемент. Кращим чином, відповідно до винаходу крок б) способу варто виконувати після кроку а) способу. Такий підхід має наступна перевага: змішування зернистого матеріалу й стабілізатора особливо простим способом може виконуватися, наприклад, у звичайних наявних у продажу змішувальних автоматах. При такій послідовності варто стежити за тим, щоб зернистий матеріал, незважаючи на змішування зі стабілізатором, зберігав здатність до заповнення. Така здатність до заповнення може бути забезпечена, наприклад, за рахунок стабілізатора тільки з 4 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 невеликою стабілізуючою дією і/або за рахунок застосування стабілізатора з відкладеною за часом дією. У деяких випадках є більше сприятливим виконувати крок а) способу після кроку б) способу. У цьому випадку спочатку зернистий матеріал заповнюється в приймальний елемент, а потім принаймні в одну частину зернистого матеріалу додається стабілізатор. Такий підхід кращий, насамперед, у тих випадках, якщо використовується сильний стабілізатор і/або стабілізатор, що швидко твердіє. Якщо крок б) способу виконується до кроку а) способу, то може бути доцільним піддати твердінню тільки одну частину зернистого матеріалу. Зміцнена частина зернистого матеріалу в цьому випадку, кращим чином, утворює поверхневий шар. На товщину й міцність поверхневого шару при цьому можна простим чином вплинути за рахунок в'язкості використовуваного стабілізатора. Так, зв'язувальні засоби або ж клеї з високою в'язкістю проникають у формований виріб не так глибоко, як зв'язувальні речовини або ж клеї з меншою в'язкістю. Крім того, товщиною й міцністю поверхневого шару також можна керувати за рахунок вибору типу й кількості стабілізатора. Практичні досліди показали, що можуть бути одержані особливо декоративні облицювальні покриття, якщо формований виріб утворюють із використанням зернистого матеріалу, що містить принаймні два компоненти, які відрізняються один від одного візуально, кращим чином, кольорами. Так, використання зернистого матеріалу, що містить компоненти, які розрізняють за кольорами, дозволяє утворити у формованому виробі візерунки, які надають облицювальному покриттю індивідуального, декоративного зовнішнього вигляду. За рахунок цієї форми здійснення можна імітувати як природну текстуру, так і створювати штучні візерунки. Як вже викладалося вище, є кращим, якщо приймальний елемент має донну поверхню, здатну принаймні частково деформуватися. Здатність до деформування донної поверхні може бути досягнута, наприклад, за рахунок використання як донної поверхні гнучкого матеріалу. Особливо гарні результати досягають у випадку донних поверхонь, виконаних з металу і/або пластику, кращим чином поліуретану, полівінілхлориду і/або силікону. Ці матеріали можуть використовуватися, наприклад, у формі еластичного мата або ж еластичної доріжки. Якщо необхідна більш стабільна донна поверхня, то цього можна досягти за рахунок вибору матеріалу зі стабільною формою і/або за рахунок введення наповнювачів у донну поверхню. Як альтернатива або додатково, донна поверхня може містити в собі також зміцнювальну вкладку. Крім того, є перевагою, якщо приймальний елемент, поряд з донною поверхнею, містить принаймні одну стіну. Доцільно, якщо як донна поверхня, так і стіна принаймні із внутрішнього боку виконані переважно із гладкою поверхнею. У такий спосіб можна запобігти небажаним порушенням структури облицювального покриття. Практичні досліди показали, що особливо доцільно, якщо на стінах і/або на донній поверхні приймального елемента як розділювальний і/або ковзний шар розташована плівка, кращим чином з латексу, поліізобутилену, поліетилену, силікону, поліуретану, карбаміду (сечовини) і/або у формі матів з перероблених матеріалів. Якщо в приймальному елементі передбачені стіни, то вони, кращим чином, утворюють замкнуту раму. Ця рама може мати різноманітні форми. Особливо доцільними виявили себе рами прямокутної й квадратної форми. Розміри приймального елемента залежать від бажаного розміру облицювального покриття. Практичні досліди показали, що приймальні елементи, які мають прямокутну або квадратну донну поверхню з розмірами від 1 до 5 м, кращим чином 2-4 м на 0,3-3 м, кращим чином 0,6-2 м, і висоту від 0,05 до 0,8 м, кращим чином, 0,1-0,5 м, показують особливо гарні результати. Крім того, є перевагою, якщо приймальний елемент під час введення зернистого матеріалу відкритий у напрямку заповнення, а по завершенні процесу заповнення, наприклад при транспортуванні і/або зберіганні, принаймні в нижній і бічній частині приймального елемента є закритим. Згідно з ще однією кращою формою здійснення винаходу приймальний елемент виконаний таким чином, що дозволяє підняти всю донну поверхню приймального елемента в напрямку заповнення. Ця форма здійснення забезпечує перевагу, насамперед, якщо заповнювач знімається шарами. При пошаровому знятті зернистого матеріалу кожний наступний шар, що знімається, може відповідати за своєю структурою попередньому шару. Це дозволяє, наприклад, як у випадку шпалер, послідовно розміщати одне за одним полотна, що доповнюють себе за структурою. На кроці в) пропонованого способу принаймні один поверхневий шар формованого виробу з'єднується з несучим шаром. Під поверхневим шаром відповідно до винаходу розуміють шар формованого виробу, що 5 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 містить у собі ту поверхню формованого виробу, що звернена від донної поверхні приймального елемента. Поверхневий шар може містити в собі як тільки одну частину формованого виробу, так і весь формований виріб. Як несучий шар відповідно до винаходу можуть використовуватися різноманітні матеріали. Доцільним є, насамперед, використання пористого несучого шару. У цьому випадку з'єднання несучого шару й поверхневого шару можна особливо просто виконати за допомогою зв'язувальної речовини і/або клеючого засобу. Для цього спочатку можна нанести несучий шар на поверхневий шар, а потім нанести сполучне і/або клеючий засіб, на бік несучого шару, звернений від поверхневого шару. У цьому випадку сполучне і/або клеючий засіб, може проникати через несучий шар і утворювати з'єднання між поверхневим і несучим шаром. При цьому досягається особливо гарне склеювання. Перевагою також є використання гнучкого несучого шару. У цьому випадку одержують гнучке облицювальне покриття, що також можна без проблем наносити на нерівні поверхні, кути і/або крайки основи. Чудові результати досягаються при використанні як несучий шар тканини, нетканого матеріалу і/або трикотажного полотна. Якщо бажана велика міцність несучого шару, то він може додатково містити зміцнювальний матеріал, такий як, наприклад, підсилювальне волокно. Для того щоб збільшити твердість облицювального покриття, також можна нанести на бік несучого шару, звернений від поверхневого шару, шар, що надає жорсткість, наприклад, із ДСП-плит і/або МДФ-плит. З'єднання поверхневого шару й несучого шару можна виконувати різними способами, кращим чином з використанням клею і/або зв'язувальної речовини. Особливо сприятливий для використання пористого несучого шару метод вже обговорювався. Доцільність різних методів залежить, насамперед, від вибору матеріалу несучого шару й від стабілізатора, використовуваного для стабілізації поверхневого шару. Якщо використовується сильний стабілізатор, то вже на кроці а) пропонованого способу виникає зміцнений поверхневий шар. Його можна простим способом з'єднати, наприклад, за допомогою клеючого засобу, наприклад клею, з несучим шаром. Використання клеїв особливо доцільно через їх легке використання й гарну можливість дозування. Відповідно до винаходу особливо підходящим клеєм є синтетична смола. Синтетична смола може бути термопластичним або термоотверджуваним синтетичним полімером. До підходящих полімерів для виготовлення синтетичної смоли належать насичені й ненасичені поліолефіни, такі як, наприклад, поліетилен і поліпропілен, вінілові полімери й співполімери, такі як, наприклад, полівінілхлорид (ПВХ), полістирол і т.п.; акрилатні полімери, такі як, наприклад, полімери й співполімери акрилової й метакрилової кислоти, а також їх аміди, ефіри, солі й відповідні нітрили; поліаміди; поліефіри; епоксидні смоли; поліуретани; суміші й співполімери цих і інших термопластичних і термоотверджуваних полімерів, таких як, наприклад, акрилонітрилбатудієнстирол (АБС); і т.п. Відповідно до винаходу особливо підходящими поліефірними полімерами є продукти поліконденсації дикарбоксилатної кислоти з дигідроспиртом. Ці продукти можна одержувати з ряду вихідних реагентів, до яких належать наступні речовини: малеїнова кислота, фумаринова кислота, фталева кислота, ізофталева кислота, терефталева кислота, адипінова кислота й інші кислоти і їх ангідриди, а також етилен, пропілен, діетилен, дипропілен, 1-4-бутилен і гліколь гексаметилену й т.п. Особливо підходящими акрилатними полімерами є метилметакрилат, етилакрилат і акрилнітрил. Полімери можуть використовуватися відповідно у формі гомополімерів або з різними іншими мономерами, які, тим самим, забезпечують можливість співполімеризації. Додатковими пояснювальними прикладами акрилатних полімерів, які є корисними для даного винаходу, є поліакрилати й поліметакрилати, які є гомополімерами або співполімерами ефіру акрилової кислоти або ж ефіру метакрилової кислоти, такі як, наприклад, ізобутиловий ефір поліакрилової кислоти, метиловий ефір поліметакрилової кислоти, етилгексановий ефір поліметакрилової кислоти, етилової ефір поліакрилової кислоти, співполімери різних ефірів акрилової і/або метакрилової кислоти, такі як, наприклад, етиловий ефір метакрилової кислоти/співполімери циклогексіефіру акрилової кислоти й співполімери ефірів акрилової кислоти і/або ефіри акрилової кислоти зі стиролом і/або альфаметилстиролом, наприклад, такі як прополімери й проспівполімери й суміші полімерів, які складаються з ефірів акрилової кислоти, ефірів метакрилової кислоти, стиролу й бутадієну. Полімери уретану, які корисні при здійсненні даного винаходу, виготовляють за рахунок того, що забезпечується реакція поліізоціанату, такого як, наприклад, толуолдіізоціанат, дифенілметандіізоціанат і гексаметилендіізоціанат, із сполукою, що має принаймні два активних 6 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 атоми водню, такою як, наприклад, поліол, поліамін і/або полізоціанат. Доступні численні поліуретанові смоли, які є корисними для здійснення винаходу. Також можуть використовуватися різні епоксидні смоли, які виготовляють за рахунок того, що виконують реакцію епоксидної групи (яка складається із сполучення атома кисню із двома додатковими атомами, звичайно вуглецем), такої як, наприклад, у випадку епіхлорингідрину або окислених поліолефінів, таких як, наприклад, оксид етилену, з аліфатичним або ароматичним спиртом, таким як, наприклад, бісфенол А, гліцерол і т.п. Крім того, також можуть використовуватися клеї з вінілових полімерів, як вони відомі з рівня техніки, такі як, наприклад, полівінілхлорид, полівінілацетат, полівініліденхлорид, полівінілацетати, полівінілові ефіри, полістироли й співполімери цих речовин. Названі клеї або ж зв'язувальні речовини можуть застосовуватися в пропонованому способі також і як стабілізатори. Практичні досліди показали, що за допомогою дисперсій термопластів, кращим чином, на основі акрилату, стиролакрилату, пропіофану, еластомерів і/або дуропластів, кращим чином МС-полімерів, полісульфідів, епоксидів, поліуретанів і/або поліефірів, можна досягти особливо гарних результатів. Також прекрасно підходять предполімери ізоціанату, поліметилметакрилати і/або їх суміші. Залежно від застосування, може бути доцільним посилення клейового шару, утвореного при склеюванні поверхневого шару з несучим шаром, наприклад, за допомогою решітки. Якщо як стабілізатор використовується слабкий і/або реверсивний стабілізатор, то відповідно до винаходу є перевагою одержання композиту з поверхневого шару й несучого шару за допомогою зв'язувальної речовини. Зв'язувальна речовина в цьому випадку виконує дві функції. По-перше, вона проникає через поверхневий шар формованого виробу й зміцнює його. По-друге, вона склеює поверхневий шар і несучий шар. Особливо підходящими для цієї мети зв'язувальними засобами є, наприклад, дисперсії термопластів на основі акрилату, стиролакрилату, пропіофану, еластомерів і/або дуропластів, насамперед, таких як МСполімери, полісульфіди, епоксиди, поліуретани, поліефіри. Додатково, можна нанести на бік посиленого шару, звернений від поверхневого шару, клейовий шар для закріплення облицювального покриття на основі. Кращим чином, клейовий шар має захисний шар, який, за необхідності, можна просто зняти. Клейовий шар можна закрити підходящою плівкою або подібним покриттям як покривний матеріал, тому облицювальне покриття можна без проблем упаковувати, зберігати й транспортувати. Перед використанням облицювального покриття можна зняти плівку або ж покриття й просто наклеїти облицювальне покриття на основу. У такий спосіб можна наносити облицювальне покриття швидко, просто й недорого. На кроці г) пропонованого способу виконується вилучення композиту з поверхневого шару й несучого шару, при цьому одержують облицювальне покриття. Практичні досліди показали, що особливо привабливі облицювальні покриття можна одержати, якщо по поверхні формованого виробу до і/або після вилучення композиту з поверхневого шару й несучого шару пройти ракелем і/або правилом. Крім того, у деяких випадках було встановлено доцільним, якщо облицювальне покриття одержить додаткову обробку, наприклад, за рахунок запресовування з тепловим впливом або без теплового впливу, шліфування, нанесення запечатуючого і/або захисного шару. Якщо бажана більша компактність облицювального покриття, то є перевагою, якщо, наприклад, формований виріб ущільнюється по горизонталі і/або по вертикалі за рахунок запресовування. Подібне ущільнення може, у принципі, відбуватися у різноманітні моменти здійснення пропонованого способу. Особливо доцільно виконувати запресовування формованого виробу після введення зернистого матеріалу в приймальний елемент і/або після з'єднання поверхневого шару й несучого шару. За рахунок ущільнення, яке, кращим чином, виконується з тепловим впливом, можна досягти явного згладжування облицювального покриття. Якщо бажано, то за рахунок ущільнення може виконувати також і надання форми, наприклад, за рахунок утворення круглих або ж вигнутих поверхонь. Якщо небажано, щоб облицювальна поверхня мала гладкий вигляд, то поверхня облицювального покриття також може бути додатково оброблена шляхом додання шорсткості або ж структурування. Додаткова обробка облицювального покриття також може виконуватися за рахунок запечатування і/або нанесення захисного шару. За рахунок запечатування можна створити гладку й зносостійку поверхню, яка, якщо бажано, також може бути захищена від проникнення рідин. Якщо наноситься захисний шар, то він може бути прозорим або просвітчастим. Кращим 7 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 чином, нанесення захисного шару виконується на поверхні облицювального покриття, що розташована напроти несучого шару. Нанесення захисного шару може виконуватися з використанням будь-якого зі звичайних способів для нанесення захисного шару на поверхню матеріалу. До цих способів, наприклад, належить: розпилення розчину або дисперсії полімеру або предполімеру на поверхню матеріалу, нанесення полімеру або предполімеру на поверхню матеріалу за допомогою звичайних пристроїв нанесення покриття, таких як, наприклад, валик для нанесення покриття із зустрічним обертанням, ракель і т.п. Кращим чином, полімер захисного шару проникає принаймні в одну частину поверхні облицювального покриття і/або просочує його. Для цього, насамперед, підходять полімери, які підходять для зовнішньої обробки. До подібних стійких до погодних умов полімерів належать фтористі полімери, акрилатні полімери, уретанові полімери, вінілові полімери й суміші, а також співполімери цих полімерів. До фтористих полімерів, які корисні при здійсненні винаходу, належать полімери й співполімери, які виготовлені із трифторетилену, тетрафторетилену, гексафторпропілену, монохлортрифторетилену й дихлорфлторетилену. Співполімери цих мономерів, які виготовлені з використанням фторолефінів, таких як, наприклад, вініліденфторид, також можуть використовуватися. До інших прикладів, що пояснюють, відносно фтористих полімерів, які корисні для здійснення даного винаходу, належать полівінілфторид і полівініліденфторид. Фтористий полімер може бути фторованим співполімером етилену/пропілену або співполімером етилену й хлортрифторетилену. Вініліденфторид/гексафторпропен і вініліденфторид/перфтор-(акрилвінілефір)-триполімери й терполімери з тетрафторетиленом є ще одним прикладом фторполімерів, які корисні для здійснення даного винаходу. На топографію облицювального покриття можна вплинути різними шляхами. Відповідно до кращої форми здійснення винаходу на топографію облицювального покриття можна вплинути таким чином, що незв'язані частини зернистого матеріалу видаляються із заданими часовими інтервалами після вилучення композиту з поверхневого шару й несучого шару. Наприклад, якщо незв'язана частина зернистого матеріалу видаляється безпосередньо після добування композиту, то може бути одержане облицювальне покриття з відносно гладкою поверхнею, тобто більш простою топографією. Якщо навпроти, бажана структурована лицьова поверхня, то в ще одній кращій формі здійснення винаходу незв'язана частина зернистого матеріалу видаляється тільки через певний інтервал часу після виймання облицювального покриття. У такий спосіб можна включити в облицювальне покриття ту частину зернистого матеріалу, що має тільки малу поверхню контакту зі сполучним засобом або ж клеєм. За допомогою цієї форми здійснення можна виготовити облицювальне покриття зі структурованою топографією. Облицювальне покриття, виготовлене пропонованим способом, прекрасно підходить для всіляких цілей застосування, наприклад для облицювання стель, стін, підлог, дверей і/або дахів. Також облицювальне покриття, виготовлене пропонованим способом, прекрасно підходить як облицювання або ж складова частина меблів, насамперед стільниць. Крім того, облицювальне покриття може використовуватися, наприклад, як самостійний сполучний елемент, у комбінації зі склом на несучих матеріалах. Особливо привабливих візуальних результатів можна досягти, якщо пропоноване облицювальне покриття внутрішньо зв'язується за допомогою клейового засобу зі скляною плитою. Клейовий засіб при цьому, кращим чином, прозорий. Пропоноване облицювальне покриття має, хоча його поверхневий шар у порівнянні зі звичайно використовуваними масивними матеріалами, наприклад, такими як піщаник, тільки відносно тонкий, зовнішній вигляд кам'яного матеріалу. Крім того, облицювальне покриття гнучке й із цієї причини може протистояти істотним навантаженням на вигин і розтягування. Крім того, через свою гнучкість облицювальне покриття може використовуватися на нерівних або ж поверхнях, що змінюються, щоб створювати декоративну поверхню. Крім того, пропоноване облицювальне покриття, у порівнянні зі звичайними матеріалами, відносно легке, тому воно може наноситися на менш стійкі основи. Тим самим, відсутня необхідність у створенні базового шару зі стійкою формою. До того ж облицювальне покриття просто й швидко укладається або ж обробляється. Як основа для пропонованого облицювального покриття підходять різноманітні матеріали, такі як, наприклад, дерев'яні матеріали, пластики, бетон, стяжка, штукатурка, ізолювальні матеріали, гіпсоволокно, метал і подібні матеріали. Товщина облицювального покриття може варіюватися залежно від бажаної мети використання на широких ділянках. Практичні досліди показали, що особливо гарних результатів можна досягти при товщині від 0,005 мм до 1 см, кращим чином 0,01 мм - 5 мм, 8 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 60 насамперед, 0,05 мм - 3 мм. Як вже обговорювалося, товщину можна регулювати, наприклад, за рахунок розмірів приймального елемента й за рахунок варіювання кількості нанесення і/або в'язкості зв'язувальної речовини. Згідно ще з однією кращою формою здійснення винаходу принаймні один заповнюючий (підстановочний) елемент поміщається в приймальний елемент і/або в зернистий матеріал. Як заповнюючий елемент можуть використовуватися предмети всіляких форм і матеріалів. У ході подальшого здійснення способу заповнюючі елементи можуть залишатися в утвореному формованому виробі і/або бути вилучені з нього. Якщо заповнюючий елемент залишається у формованому виробі, то доцільно використовувати візуально декоративні матеріали, наприклад, черепашки, камені й т.п. Якщо заповнюючий елемент видаляється з формованого виробу, те особливо доцільно зробити це до з'єднання поверхневого шару й несучого шару. Виїмку, що утворилася при видаленні заповнюючого елемента, можна заповнити, як вже описувалося вище, контрастним засобом. За допомогою цього пропонованого варіанта можна одержати дуже привабливі облицювальні покриття. Далі винахід пояснюється докладніше на основі креслення, що представляє один приклад здійснення. На кресленнях показані: Фіг. 1: процес заповнення змішаного зі стабілізатором зернистого матеріалу в приймальний елемент, Фіг. 2: утворення виїмки у формованому виробі за рахунок зміни просторового положення формованого виробу, Фіг. 3: утворення виїмки у формованому виробі за рахунок вдавлення вдавлюваного матеріалу, Фіг. 4: заповнення виїмки контрастним засобом, Фіг. 5: вилучення композиту з поверхневого шару формованого виробу й несучого шару з утворенням пропонованого облицювального покриття, Фіг. 6: технологічна схема для можливої послідовності кроків способу виготовлення пропонованого облицювального покриття На фіг. 1 наочно показаний крок способу виготовлення пропонованого облицювального покриття 1. З накопичувального резервуара (В) зернистий матеріал 2 насипається в приймальний елемент 3, при цьому утворюється формований виріб 4. У даному випадку зернистий матеріал 2 вже до заповнення змішується зі стабілізатором. Однак, змішування зернистого матеріалу й стабілізатора може виконуватися також і пізніше, наприклад у приймальному елементі 3. Для цієї мети стабілізатор у приймальний елемент можна ввести окремо від зернистого матеріалу 2, наприклад з додаткового накопичувального резервуара (В). Зернистий матеріал 2 і/або стабілізатор можуть також містити присадки. Вони можуть бути введені в приймальний елемент 3 або разом із зернистим матеріалом 2 і/або стабілізатором. Але присадки також можуть вводитися, наприклад, окремо через накопичувальний резервуар (З). На фіг. 2 показано, як за рахунок зміни просторового положення формованого виробу 4 утворюється виїмка 5. При цьому вигнуті стрілки наочно показують бічне припіднімання гнучкої донної поверхні 6 приймального елемента 3. На фіг. 3 показано, як виїмка 5 утворюється за рахунок вдавлення вдавлюваного елемента 7 у гнучку донну поверхню 6 приймального елемента 3. На фіг. 4 показано, як одна виїмка 5 заповнюється контрастним засобом 8. На фіг. 5 показано, як за рахунок вилучення композиту з поверхневого шару 9 формованого виробу 4 і несучого шару 10 одержують пропоноване облицювальне покриття 1. Технологічна схема на фіг. 6 наочно показує можливу послідовність кроків способу виготовлення пропонованого облицювального покриття 1. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення облицювального покриття (1), який включає наступні кроки: а) змішування слабкого стабілізатора, вибраного з води, бентоніту, метилцелюлози, полісахаридів, полівінілового спирту, казеїну, суглинку, сапонітів, сефіоліту, каоліну, оксиду цинку і/або розчинного скла, із зернистим матеріалом (2), вибраним з натурального каменю, переважно кварцу, кварцового піску, піщанику, граніту, шиферу, мармуру, туфу, скла, пластику, дерева і/або металу, б) введення зернистого матеріалу (2) у приймальний елемент (3) з утворенням формованого виробу (4), в) виконання у формованому виробі (4) принаймні однієї виїмки (5), 9 UA 103680 C2 5 10 15 20 25 30 35 40 45 50 55 г) заповнення принаймні однієї частини виїмки (5) контрастним засобом (8), при цьому утворюється штучний структурний візерунок, д) з'єднання принаймні одного поверхневого шару (9) формованого виробу (4) з несучим шаром (10), вибраним із тканини, нетканого матеріалу і/або трикотажного полотна, e) вилучення композиту з поверхневого шару (9) і несучого шару (10), при цьому одержують облицювальне покриття (1). 2. Спосіб за п. 1, який відрізняється тим, що як зернистий матеріал (2) використовують гранулят. 3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що як зернистий матеріал (2) використовують гранулят з коефіцієнтом D50 від 0,02 мм до 1 мм і/або із середнім розміром зерна від 0,1 мм до 1,5 мм. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що зернистий матеріал (2) містить протипожежну присадку, водовідштовхувальний засіб, поглинач запаху, поглинач шкідливих речовин, зміцнювальний матеріал і/або барвник. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що як стабілізатор використовують воду, целюлозу, крохмаль, сахарид, полівініловий спирт, казеїн, розчинне скло, суглинок, сапоніти, сефіоліт, каолін, оксид цинку і/або бентоніт. 6. Спосіб за п. 5, який відрізняється тим, що виїмку (5) у формованому виробі (4) виконують за рахунок зміни просторового положення формованого виробу (4). 7. Спосіб за п. 6, який відрізняється тим, що зміну просторового положення формованого виробу (4) здійснюють за рахунок точкового, переважно однобічного, припіднімання донної поверхні (6) приймального елемента (3). 8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що виїмку (5) у формованому виробі (4) виконують за рахунок деформації донної поверхні (6) приймального елемента (3) і/або за рахунок деформації плівки, розташованої між донною поверхнею (6) приймального елемента (3) і формованим виробом (4). 9. Спосіб за п. 8, який відрізняється тим, що деформацію донної поверхні (6) виконують за рахунок вдавлення вдавлюваного елемента (7). 10. Спосіб за будь-яким з пп. 5-9, який відрізняється тим, що використовують контрастний засіб (8), що за структурою кривих гранулометричного складу, розміром зерен, кольором, структурою і/або складом відмітний від зернистого матеріалу (2). 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з можливістю деформації. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з металу або еластичного пластику, переважно поліуретану, полівінілхлориду і/або силікону. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що використовують приймальний елемент (3), що містить зміцнювальну вкладку і/або наповнювачі. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що використовують приймальний елемент (3), на стінах і/або донній поверхні (6) якого як розділювальний і/або ковзний шар розташована плівка, насамперед з латексу, поліізобутилену, поліетилену, силікону, поліуретану і/або карбаміду. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що використовують приймальний елемент (3), донна поверхня (6) якого виконана з можливістю припіднімання в напрямку заповнення. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що використовують пористий і/або гнучкий несучий шар (10). 17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що з'єднання поверхневого шару (9) і несучого шару (10) здійснюють за допомогою клею і/або зв'язувальної речовини. 18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що на звернений від поверхневого шару (9) бік несучого шару (10) наносять шар, що надає жорсткість. 19. Спосіб за п. 21, який відрізняється тим, що як шар, що надає жорсткість, використовують ДСП-плиту і/або МДФ-плиту. 20. Спосіб за будь-яким з пп. 1-19, який відрізняється тим, що поверхню формованого виробу (4) розгладжують до і/або після вилучення композиту з поверхневого шару (9) і несучого шару (10). 21. Спосіб за будь-яким з пп. 1-20, який відрізняється тим, що облицювальне покриття (1) додатково обробляють за рахунок запресовування і/або шліфування, за рахунок нанесення запечатуючого шару і/або нанесення захисного шару. 10 UA 103680 C2 5 22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що в приймальний елемент (3) і/або в зернистий матеріал вводять принаймні один заповнюючий елемент. 23. Облицювальне покриття (1), виготовлене способом за будь-яким з пп. 1-19. 24. Застосування облицювального покриття (1) за п. 23 для покриття стель, стін, підлог, дверей, дахів, меблів, насамперед стільниць. 11 UA 103680 C2 12 UA 103680 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a visible covering

Автори англійськоюMarohn, Holger

Автори російськоюМарон Хольгер

МПК / Мітки

МПК: E04F 15/00, B32B 13/04, B32B 9/00, E04F 13/00, B44C 3/00, B29C 67/00

Мітки: покриття, облицювального, спосіб, облицювальне, виготовлення, застосування

Код посилання

<a href="https://ua.patents.su/15-103680-sposib-vigotovlennya-oblicyuvalnogo-pokrittya-oblicyuvalne-pokrittya-ta-zastosuvannya-oblicyuvalnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення облицювального покриття, облицювальне покриття та застосування облицювального покриття</a>

Попередній патент: Пружна муфта

Наступний патент: Пристрій для одержання водню високого тиску

Випадковий патент: Спосіб одержання 4-арил-2,4,5,7-тетрагідро-2н-піразоло[3,4-b]піридин-6-онів