Спосіб обробки нежорстких консольно закріплених деталей із застосуванням змінної 3d корекції інструмента на верстатах з чпк

Номер патенту: 106853

Опубліковано: 10.10.2014

Автори: Панасенко Валерій Олександрович, Котов Ігор Іванович

Формула / Реферат

1. Спосіб обробки нежорстких консольно закріплених деталей із застосуванням 3D корекції інструмента на верстатах з ЧПК, що включає корекцію на зношення радіуса інструмента, при якій виконують зміщення інструмента по вектору нормалі в точці контакту з деталлю на величину зношення радіуса інструмента, який відрізняється тим, що виконують додаткову 3D корекцію руху інструмента, що компенсує змінні по довжині деталі пружні деформації, при якій між межовими перерізами профілю деталі задають додатковий припуск до оброблюваної поверхні, який визначають на основі виміряних величин відхилень межових точок профілю деталі біля її основи і на периферії, при цьому величину додаткового припуску задають в діючій керуючій програмі лінійною залежністю, за якою він приймає для кожного проходу інструмента змінне значення, що компенсує пружну деформацію деталі.

2. Спосіб за п. 1, який відрізняється тим, що вимірювання величин відхилень межових точок профілю виконують після попередньої обробки, а величину додаткового припуску через параметри визначають за формулою:

R10=(R12-R11)/R15,

де R10 - величина додаткового припуску для кожного проходу інструмента;

R11 - величина відхилення точок профілю на периферії деталі

зі зворотним знаком;

R12 - величина відхилення точок профілю біля основи деталі

зі зворотним знаком;

R15 - загальна кількість проходів інструмента.

3. Спосіб за п. 1, який відрізняється тим, що обробку виконують інструментом, що забезпечує точковий контакт із оброблюваною поверхнею.

4. Спосіб за п. 1, який відрізняється тим, що вимірювання відхилень межових точок профілю деталі виконують безпосередньо на верстаті, не знімаючи деталі, методом обмірювання деталі контактним датчиком і виконують коректування чисельного значення додаткового припуску в керуючій програмі для остаточної обробки.

Текст

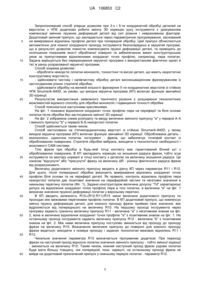

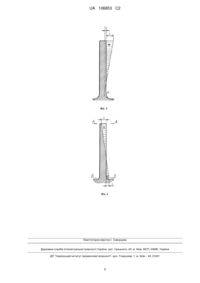

Реферат: Спосіб обробки нежорстких консольно закріплених деталей із застосуванням 3D корекції інструмента на верстатах з ЧПК включає корекцію на зношення радіуса інструмента, при якій виконують зміщення інструмента по вектору нормалі в точці контакту з деталлю на величину зношення радіуса інструмента. Для поліпшення показників якості оброблюваної поверхні виконують додаткову 3D корекцію руху інструмента, що компенсує змінні по довжині деталі пружні деформації, при якій між межовими перерізами профілю деталі задають додатковий припуск до оброблюваної поверхні, який визначають на основі виміряних величин відхилень межових точок профілю деталі біля її основи і на периферії, при цьому величину додаткового припуску задають в діючій керуючій програмі лінійною залежністю, за якою він приймає для кожного проходу інструмента змінне значення, що компенсує пружну деформацію деталі. UA 106853 C2 (12) UA 106853 C2 UA 106853 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до технології машинобудування і може бути використаний в авіадвигунобудуванні, турбобудуванні та споріднених областях при обробці деталей, що мають несприятливе співвідношення товщини і осьових габаритів, зокрема деталей, що не є жорсткими. Окремим випадком такої деталі є лопатка газотурбінного двигуна (ГТД). Нежорстка конструкція лопаток обумовлює складну пружну деформацію деталі при обробці, що виникає від зусилля різання. Деформація може бути пружною та, у виняткових випадках, пластичною. Винахід належить до способу вибіркової компенсації пружної деформації лопатки при зміні умов технологічної системи від зусиль різання. Лопатки мають складнопрофільні поверхні, для обробки яких потрібні багатокоординатні фрезерні верстати або обробні центри (чотири-, п'яти- або шестикоординатні) з необхідністю застосування 3D корекції різального інструмента для досягнення необхідних характеристик точності виготовлення. Технологічно складним є виготовлення аеродинамічних поверхонь лопаток моноколіс ГТД, що мають малі відносні товщини при вираженому осьовому габариті. Мінімальна товщина профілю в перерізі може досягати менш 2,8 мм при загальній висоті лопатки до 120 мм. Матеріалом лопаток є титанові та жароміцні сплави, що ускладнює технологічний процес обробки. За конструкторськими вимогами шорсткість поверхонь після фрезерування повинна бути отримана не нижче RaO, 4. До таких виробів, крім лопаток моноколіс, належать деталі з тонкостінними ребрами, окремі лопатки в авіа- та турбобудуванні. При напівчистовій і чистовій обробці моноколіс зусилля різання визиває пружні деформації лопатки, що, у свою чергу, є причиною неприпустимих відхилень координат точок профілю пера лопатки. Пружні відгини пера знижують точність обробки і спотворюють теоретичний профіль. Вібрації, що виникають при обробці, погіршують якість обробленої поверхні і можуть проявлятися у вигляді глибоких хвилеподібних дроблень, що вимагають ручної слюсарної доробки. Також вібрації при обробці знижують стійкість різального інструменту, що підвищує витрати на інструментальне оснащення. Існуючі допоміжні методи, у тому числі, використання пластичної маси, що демпфірує, у просторі між лопатками для додання лопаткам при обробці додаткової жорсткості не дають стовідсоткового ефекту. Відомий спосіб п'ятикоординатного фрезерування лопаток моноколіс кінцевими радіусними фрезами (Крымов В.В., Елисеев Ю.С., Зудин К.И. Производство лопаток газотурбинных двигателей / М.: Машиностроение-Полет, 2002 г., с. 203-210). Недоліками даного рішення є те, що воно є трудомістким і не враховує обмеження, які накладаються формою поверхні оброблюваної деталі на розміри інструмента і орієнтацію його осі при роботі, відсутня можливість наскрізного коректування керуючої програми без зовнішнього перерахування керуючої програми. Метод має обмеження по застосуванню при чистовій обробці. Відомий спосіб п'ятикоординатного бітангенціального формоутворення і метод розрахунку керуючих програм для обробки поверхонь, що не розгортаються (Сорокин В.Ф. Формообразование неразвёртывающихся поверхностей лопаток моноколёс боковой поверхностью концевых радиусных фрез / "Авиационно-космическая техника и технология", №9/35, 2006 г., с. 19-23). Недоліками даного рішення є те, що якщо оброблювана поверхня є такою, що не розгортається, тоді точне рішення задачі визначення лінії контакту лопатки з бічною поверхнею фрези відсутній. Це означає, що даний метод має обмеження по застосуванню. Досягнення позитивного результату в розв'язанні поставленої задачі утрудняється при збільшенні діаметра фрези і, у деяких випадках, є неможливим. Застосування цього методу неможливо при обробці високих лопаток. Відомий спосіб формоутворення складнопрофільних каналів моноколеса ГТД і різальний інструмент для його реалізації (патент РФ № 2264891, МПК7: В23С 3/18, В23С 5/14, опубл. 27.11.2005 р.), який включає прорізання пазів, чистову обробку спинки, корита і дна каналів між лопатками і фінішну обробку лопаток моноколеса. Прорізання і чистову обробку спинки, корита і дна каналу між лопатками ведуть одночасно за один технологічний установ одним кінцевим різальним інструментом з наступною доробкою кромок лопаток перед фінішною обробкою, причому осі обертання інструмента і моноколеса при обробці розташовують із перехрещуванням один відносно одного під заданим кутом, що обумовлений кривизною оброблюваних поверхонь, при цьому інструменту надають прямолінійний рух по трьох координатах уздовж трьох осей просторової системи координат, а поворот інструмента на заданий кут здійснюють навколо зазначених трьох осей просторової системи координат. Недоліком даного рішення є неможливість його застосування для обробки деталей з вузькими каналами складної форми та лопаток знакозмінної кривизни. 1 UA 106853 C2 5 10 15 20 25 30 35 40 45 50 55 Відомий спосіб обробки моноколіс на верстатах із числовим програмним керуванням (ЧПК), що включає чорнову і чистову обробку фрезеруванням проточної частини лопаток з режимами, призначеними відповідно до величини припустимої деформації оброблюваної поверхні і стратегії обробки, що дозволяє забезпечити конструкторські вимоги за точністю геометрії лопатки (патент РФ № 2429949, МПК В23С 3/18, опубл. 27.09.2011 p.). Недоліком даного рішення є нерозв'язаність питання застосування змінної 3D корекції, наявність технологічних уступів від переходів інструмента, оскільки переміщення фрези відбувається по замкнутій траєкторії в площині рядка проходу. При цьому величина деформації лопатки під дією сил різання визначається приблизно, що робить розрахунки неточними. Відомий спосіб фрезерування поверхонь довільної форми за патентом РФ № 2355517, МПК В23С 3/18, опубл. 20.08.2007, що обраний як найближчий аналог. Спосіб належить до обробки різанням, п'ятикоординатному фрезеруванню на верстаті з ЧПК, при якому інструмент переміщають щодо деталі по опорних точках, що відповідає траєкторії фрезерування. Ґрунтуючись на даних кутів підведення, кутів нахилу і керуючих векторів, що закладені у керуючу програму, для кожної опорної точки траєкторії інструмента визначають вектор нормалі в точці контакту з поверхнею деталі. У напрямку вектора нормалі, зазначеного для кожної опорної точки, виконують 3D корекцію з поправкою на зношення радіуса фрези, яку здійснюють за допомогою програмувального пристрою. Недоліком найближчого аналога є відсутність можливості компенсації змінних по висоті пружних деформацій при обробці деталей, які мають несприятливе співвідношення товщини та осьових габаритів. Задачею винаходу є вдосконалення способу обробки на верстатах з ЧПК із застосуванням змінної 3D корекції для забезпечення можливості обробляти нежорсткі консольно закріплені деталі. Технічним результатом, на досягнення якого спрямовано заявлене технічне рішення, є поліпшення показників якості обробленої поверхні, забезпечення виконання вимог конструкторських умов за припустимими відхиленнями координат точок профілю, наприклад, пера лопатки, оперативне рішення технологічної задачі обробки без перерахування керуючої програми, з використанням фактично однієї й тієї ж раніш розрахованої керуючої програми. Задача вирішується тим, що в способі обробки нежорстких консольно закріплених деталей, зокрема лопаток ГТД, із застосуванням змінної 3D корекції інструмента на верстатах з ЧПК, що включає корекцію на зношення радіуса інструмента, при якій виконують зміщення інструмента по вектору нормалі в точці контакту інструмента з деталлю на величину зношення радіуса інструмента, відповідно до винаходу, виконують додаткову 3D корекцію руху інструмента, що компенсує змінні по довжині деталі пружні деформації від сил різання та неврахованих факторів, при якій між межовими перерізами профілю деталі задають додатковий припуск до оброблюваної поверхні, яка є змінною по довжині (висоті) деталі та компенсує змінні пружні деформації деталі від сил різання та неврахованих факторів. Додатковий припуск визначають виходячи з раніше виміряних величин відхилень координат межових точокпрофілю деталі біля її основи і на периферії. При цьому величину додаткового припуску між межовими перетинами профілю деталі задають в діючій керуючій програмі лінійною залежністю, за якою він приймає для кожного проходу інструмента обчислене змінне значення, що компенсує пружну деформацію деталі. При реалізації винаходу вимірювання відхилень точок профілю на межових перетинах біля основи деталі і на периферії виконують після попередньої обробки. Після цього, в керуючій програмі через параметри визначають величину додаткового припуску - він же є значенням змінної 3D корекції для виконання остаточного чистового проходу. Величину припуску визначають за формулою: R10=(R12-R11)/R15, де R10 - величина додаткового припуску для кожного проходу інструмента; R11 - величина відхилення точок профілю на периферії деталі зі зворотним знаком; R12 - величина відхилення точок профілю біля основи деталі зі зворотним знаком; R15 - загальна кількість проходів інструмента. Технічний результат досягається при використанні як інструмента - конічної фрези зі сферичною робочою частиною або торової фрези, що забезпечують точковий контакт інструмента з оброблюваною поверхнею, зокрема при обробці лопаток ГТД. Вимірювання відхилень координат точок профілю оброблюваної поверхні лопатки виконують безпосередньо на верстаті з ЧПК не знімаючи деталі, методом дослідження деталі за допомогою контактного датчика. 2 UA 106853 C2 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований спосіб уперше дозволяє при 3-х і 5-ти координатній обробці деталей на верстатах з ЧПК додатково робити змінну 3D корекцію руху інструмента з урахуванням компенсації змінних пружних деформацій деталі від сил різання і неврахованих факторів. Додатковий змінний припуск, що закладається через параметричне програмування, заснований на вимірюванні відхилень профілю деталі при попередній обробці. Цей припуск обчислюється автоматично для кожної координати проходу інструмента безпосередньо в керуючій програмі, що в результаті дозволяє повністю компенсувати пружні деформації деталі, та приводить до поліпшення показників якості обробленої поверхні та забезпеченню вимог конструкторських умов за припустимими відхиленнями координат точок профілю, наприклад, пера лопатки. Задача вирішується без перерахування керуючої програми з використанням фактично однієї й тієї ж раніш розрахованої керуючої програми. Спосіб зокрема дозволяє: - обробляти нежорсткі лопатки моноколіс, тонкостінні та високі деталі, що мають недостатню конструктивну жорсткість; - здійснювати чистову і напівчистову обробку деталі високошвидкісним фрезеруванням із застосуванням різних стратегій обробки; - здійснювати обробку на великій кількості фрезерних 5-ти координатних верстатів зі стійкою ЧПК Sinumerik-840D, за умови, що вихідна керуюча програма (КП) включає функцію звичайної 3D корекції. Результатом використання заявленого технічного рішення є розширення технологічних можливостей відомого способу для обробки моноколіс і підвищення точності обробки. Спосіб пояснюється наступними кресленнями. На фіг. 1 показано відхилення координат точок профілю пера на периферії та біля основи лопатки після обробки без застосування змінної 3D корекції. На фіг. 2 зображена схема розподілу та вводу величини змінного припуску "а" у перерізі А-А і змінного припуску "b" у перерізі Б-Б нежорсткої лопатки. Спосіб здійснюється таким чином. Спосіб застосовано на п'ятикоординатному верстаті зі стійкою Sinumerik-840D, у якому вихідна керуюча програма (КП) включає функцію звичайної 3D корекції. Оброблювана деталь моноколесо, одиночна лопатка, інструмент - фреза, що забезпечує точковий контакт із оброблюваною поверхнею. Стратегія обробки вибрана, виходячи з технологічної необхідності і можливості САМ-системи. Тіло фрези при обробці в будь-якій точці контакту має гарантований бічний кут з оброблюваною поверхнею. В КП закладають корекцію на зношення радіуса фрези, тобто зсув інструмента по вектору нормалі в точці контакту з деталлю на величину зношення радіуса. Це означає "відсунути" або "присунути" фрезу на величину ΔR - різниці фактичного радіуса фрези від розрахункового. Величину додаткового змінного припуску вводять в діючу КП через параметри R11 і R12. Для цього, після попередньої обробки виконують вимірювання відхилень координат точок профілю біля основи та на периферії деталі. Як правило, контроль відхилень профілю пера нежорсткої лопатки дає позитивні значення на периферійній частині та негативні значення в нижньому перетину лопатки (Фіг. 1). Задана конструктором величина допуску "Td" характеризує допуск на відхилення координат точок профілю пера в тіло лопатки, а величина "а" на фіг. 1 визначає значення пружної деформації лопатки у верхньому перетині. В КП вводять залежність R10=(R12-R11)/R15 зміни величини додаткового припуску по проходах між межовими перетинами профілю лопатки. В КП додатковий припуск, що компенсує змінну пружну деформацію деталі, для кожного проходу фрези приймає своє значення, яке відрізняється від попереднього на величину R10. На першому проході інструмента через програму задають граничну величину припуску R11 - величина "а" з негативним знаком на фіг. 2, вона ж величина відхилення координат точок профілю "а" з позитивним знаком на фіг. 1. На останньому проході інструмента задають величину припуску R12 - величина "b" з позитивним знаком на фіг. 2. Між ними величина припуску поступово змінюється від проходу до проходу фрези на величину R10. Визначення величини припуску до поверхні для кожного проходу фрези ведеться, виходячи з номера проходу і заданих технологом межових відхилень R11 і R12. Чисельне значення параметра R15 визначається програмним додатком. При переході фрези на наступний прохід відносно лопатки значення змінного припуску - тобто змінної корекції - змінюється на величину R10. Таким чином, кожний наступний прохід фрези уздовж лопатки буде мати більшу товщину, ніж попередній, поки, нарешті, на останньому проході фреза не вийде на додатковий призначений припуск у нижньому перерізі лопатки - параметр R12. 3 UA 106853 C2 5 10 15 20 25 30 35 Зміни початкових і кінцевих параметрів величини корекції (величини припуску) виконують безпосередньо на верстаті, не знімаючи деталі. За допомогою контактних датчиків після попереднього проходу фрези виконують вимірювання відхилень координат точок профілю і відразу ж перевіряють правильність обробки. Цю операцію повторюють доти, поки відхилення координат точок профілю пера лопатки не стануть припустимими та рівномірними. Такий метод при правильному введенні величин вхідних даних повністю компенсує механічні похибки обробки (затягування фрези в області нижнього перерізу лопатки, пружну деформацію на периферії лопатки та ін.) (фіг. 2). ФОРМУЛА ВИНАХОДУ 1. Спосіб обробки нежорстких консольно закріплених деталей із застосуванням 3D корекції інструмента на верстатах з ЧПК, що включає корекцію на зношення радіуса інструмента, при якій виконують зміщення інструмента по вектору нормалі в точці контакту з деталлю на величину зношення радіуса інструмента, який відрізняється тим, що виконують додаткову 3D корекцію руху інструмента, що компенсує змінні по довжині деталі пружні деформації, при якій між межовими перерізами профілю деталі задають додатковий припуск до оброблюваної поверхні, який визначають на основі виміряних величин відхилень межових точок профілю деталі біля її основи і на периферії, при цьому величину додаткового припуску задають в діючій керуючій програмі лінійною залежністю, за якою він приймає для кожного проходу інструмента змінне значення, що компенсує пружну деформацію деталі. 2. Спосіб за п. 1, який відрізняється тим, що вимірювання величин відхилень межових точок профілю виконують після попередньої обробки, а величину додаткового припуску через параметри визначають за формулою: R10=(R12-R11)/R15, де R10 - величина додаткового припуску для кожного проходу інструмента; R11 - величина відхилення точок профілю на периферії деталі зі зворотним знаком; R12 - величина відхилення точок профілю біля основи деталі зі зворотним знаком; R15 - загальна кількість проходів інструмента. 3. Спосіб за п. 1, який відрізняється тим, що обробку виконують інструментом, що забезпечує точковий контакт із оброблюваною поверхнею. 4. Спосіб за п. 1, який відрізняється тим, що вимірювання відхилень межових точок профілю деталі виконують безпосередньо на верстаті, не знімаючи деталі, методом обмірювання деталі контактним датчиком і виконують коректування чисельного значення додаткового припуску в керуючій програмі для остаточної обробки. 4 UA 106853 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23C 3/18

Мітки: корекції, чпк, консольної, інструмента, застосуванням, деталей, верстатах, закріплених, спосіб, змінної, нежорстких, обробки

Код посилання

<a href="https://ua.patents.su/7-106853-sposib-obrobki-nezhorstkikh-konsolno-zakriplenikh-detalejj-iz-zastosuvannyam-zminno-3d-korekci-instrumenta-na-verstatakh-z-chpk.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки нежорстких консольно закріплених деталей із застосуванням змінної 3d корекції інструмента на верстатах з чпк</a>

Попередній патент: Спосіб діагностування побутових лічильників газу

Наступний патент: Виконавчий орган гірничого комбайна

Випадковий патент: Теплообмінник