Спосіб одержання графітових предметів

Номер патенту: 107953

Опубліковано: 10.03.2015

Автори: Йохансен Йохан Арнольд, Гран Херманн, Ларсен Стен Інгве

Формула / Реферат

1. Спосіб виготовлення графітових предметів, який відрізняється тим, що вуглецеві предмети одержують з суміші частинок електрокальцинованого коксу, що кальцинується при температурі між 1200 і 3000 °C, і зв'язуючого, де частинки індивідуального коксу мають вміст сірки і азоту, що змінюється між 0 і 1,5 мас. %, і де частинки коксу мають середній вміст сірки менше 0,6 мас. % і вміст азоту менше 0,6 мас. %, за допомогою спікання вуглецевих предметів при температурі між 700 і 1400 °C і графітизації спечених вуглецевих предметів при температурі вище ніж 2300 °C.

2. Спосіб за п. 1, який відрізняється тим, що суміш частинок коксу і зв'язуючого складається з 70-90 мас. % частинок коксу і 10-30 мас. % зв'язувальної речовини.

3. Спосіб за п. 2, який відрізняється тим, що суміш частинок коксу і зв'язуючого складається з 80-87 мас. % частинок коксу і 13-20 мас. % зв'язувальної речовини.

4. Спосіб за пп. 1-3, який відрізняється тим, що зв'язуюче являє собою кам'яновугільну смолу, нафтовий пек або зв'язувальну речовину на основі полімерної смоли.

5. Спосіб за п. 4, який відрізняється тим, що зв'язуюче на основі полімерної смоли вибирають з фенольної смоли, фуранової смоли і фурфурилового спирту.

6. Спосіб за п. 1, який відрізняється тим, що спікання вуглецевих предметів здійснюють при температурі між 700 і 900 °C.

7. Спосіб за пп. 1-3, який відрізняється тим, що частинки електрокальцинованого коксу мають середній вміст сірки менше ніж 0,3 мас. %.

8. Спосіб за п. 1, який відрізняється тим, що частинки електрокальцинованого коксу мають середній вміст азоту менше ніж 0,3 мас. %.

9. Спосіб за п. 1, який відрізняється тим, що частинки електрокальцинованого коксу вибирають з нафтового коксу, пекового коксу, голчатого коксу і антрациту.

Текст

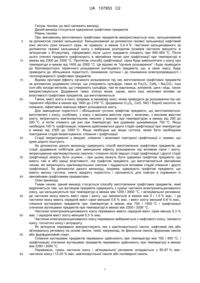

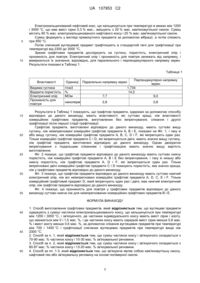

Реферат: Винахід стосується способу одержання графітових предметів. Вуглецеві предмети формуються із суміші частинок електрокальцинованого коксу, кальцинованих при температурі в межах між 1200 і 3000 °C, і зв'язувальної речовини, де частинки коксу мають вміст сірки і азоту, що змінюється в межах між 0 і 1,5 мас. %, і де частинки коксу мають середній вміст сірки менше 0,6 мас. % і вміст азоту менше 0,6 мас. %, за допомогою спікання вуглецевих предметів при температурі між 700 і 1400 °C і графітизації спечених вуглецевих предметів при температурі вище ніж 2300 °C. UA 107953 C2 (12) UA 107953 C2 UA 107953 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід стосується одержання графітових предметів. Рівень техніки При звичайному виготовленні графітових предметів використовується кокс, кальцинований за допомогою газової кальцинації. Кальцинований за допомогою газової кальцинації нафтовий кокс містить різні кількості сірки, як правило, в межах 0,4-4 %. Частинки кальцинованого за допомогою газової кальцинації коксу з вибраним розподілом розмірів частинок змішують зі зв'язуючим з бітуму/пеку, сформовані після цього предмети спікають при 850-950 °C. Після цього спечені предмети графітизують в звичайних печах для графітизації при температурі в межах від 2300 до 3300 °C. Протягом способу графітизації, сірка буде вивільнятися з коксу при температурі в межах від 1400 до 2000 °C. Це відомо як "сірчане розширення" і буде приводити до безповоротного термічного розширення вуглецевого предмета, що, в свою чергу, буде приводити до збільшення пористості, пониження густини і до пониження електропровідності і теплопровідності графітових предметів. Відома протидія ефекту сірчаного розширення під час виготовлення графітових предметів за допомогою додавання сполук, що утворюють сульфіди, таких як Fe2O3, CaN2 і Na2CO3. Інші солі або оксиди металів, що утворюють сульфіди, такі як марганець, алюміній, цинк і мідь, також використовуються. Додавання таких сполук може, однак, мати інші негативні впливи на властивості графітових предметів, що виготовляються. Також, вміст азоту в коксі, зокрема, в пековому коксі, може приводити до розширення під час термічної обробки в межах від 1400 до 2100 °C. Додавання Cr2O3, CoO, NiO і борної кислоти, як показано, ефективно зменшує ефект розширення азоту. Для зменшення пористості і збільшення густини графітові предмети, що виготовляються, виготовлені з коксу, особливо, з коксу з високим вмістом сірки і, можливо, з високим вмістом азоту, імпрегнують кам'яновугільною смолою у вакуумі при температурах в межах від 200 до 300 °C, а потім спікають ще раз при температурі, яка дорівнює щонайменше 750 °C. Якщо необхідна 100 % графітизація, повинна здійснюватися друга стадія графітизації при температурі в межах від 2300 до 3300 °C. Якщо необхідна ще вища густина, може бути необхідним повторення стадій імпрегнування, спікання і графітизації. Стадії імпрегнування у вакуумі, спікання і можливої повторної графітизації є такими, що дуже дорого коштують. За допомогою даного винаходу одержують спосіб виготовлення графітових предметів, де стадії додавання інгібіторів для зменшення ефекту розширення під впливом сірки і азоту, імпрегнування кам'яновугільною смолою і спікання після першої стадії графітизації і другої стадії графітизації можуть бути усунені, і при цьому можуть бути одержані графітові предмети, що мають такі ж або кращі властивості, ніж графітові предмети, що виготовляються звичайним чином, які імпрегнують кам'яновугільною смолою і піддаються впливам стадій спікання і другої графітизації. За допомогою даного винаходу, зокрема, одержують графітові предмети, що мають високу густина, нижчу відкриту пористість і проникність для повітря в порівнянні із звичайними графітовими предметами. Опис винаходу Таким чином, даний винахід стосується способу виготовлення графітових предметів, який відрізняється тим, що вуглецеві предмети одержують з суміші частинок електрокальцинованого коксу, що кальцинуються при температурі в межах між 1200 і 3000 °C, і зв'язувальної речовини, де частинки коксу мають вміст сірки і азоту, що змінюються в межах між 0 і 1,5 % мас., і де частинки коксу мають середній вміст сірки менший 0,6 % мас. і вміст азоту менший 0,6 % мас., спікання вуглецевих предметів при температурі в межах між 700 і 1400 °C і графітизації спечених вуглецевих предметів при температурі в межах між 2300 і 3300 °C. Частинки електрокальцинованого коксу переважно мають середній вміст сірки менше 0,3 % мас. і середній вміст азоту менший 0,3 % мас. Частинки електрокальцинованого коксу переважно вибираються з нафтового коксу, пекового коксу, голчатого коксу і антрациту. Як зв'язуюче переважно використовують пек з кам'яновугільної смоли, нафтовий пек або зв'язувальну речовину на основі смоли, такій, наприклад, як фенольна смола, фуранова смола або фурфуриловий спирт. Спікання вуглецевих предметів переважно здійснюють при температурі між 750 і 950 °C, і графітизацію спечених вуглецевих предметів переважно здійснюють при температурі в межах між 2300 і 3000 °C. Переважно, суміш частинок коксу і зв'язувальної речовини складається з 80-87 % мас. частинок коксу і 13-20 % мас. кам'яновугільної смоли або полімерної смоли. 1 UA 107953 C2 5 10 15 20 25 30 35 40 45 50 55 Протягом електрокальцинування коксу можна зменшити вміст сірки у вихідному коксі 8 % мас. до нижчого ніж 0,5 % мас. У той же час вміст азоту знижується до дуже низького значення (як правило, нижче 0,3 % мас.). Електрокальцинацію переважно здійснюють в печі для кальцинування, описаній в EP-B 975926. Під час кальцинування відповідно до цього патенту вивільняються різні фракції кальцинованого коксу, при цьому частинки коксу нагріваються до температури від 1200 до 3000 °C. Ця температурна обробка частинок коксу приводить до зміни вмісту сірки і азоту в індивідуальних частинках коксу, що є важливим фактором для одержання високої густини і хороших механічних властивостей. Несподівано виявлено, що зміна вмісту азоту і сірки, коли частинки коксу містять від 0 до 1,5 % мас. сірки і азоту і коли середній вміст сірки і азоту нижчий, ніж 0,6 % мас. в електрокальцинованому коксі, приводить до мінімального розширення сірки протягом способу графітизації. Це приводить до того, що протягом способу графітизації виходять графітові предмети з низькою відкритою пористістю і високою густиною. Стадії звичайного способу використання інгібітору для зменшення розширення, імпрегнування кам'яновугільною смолою після способу графітизації і нового спікання і графітизації не є необхідними. Протягом звичайного виготовлення графітових предметів, вуглецевий предмет, в доповнення до теплового розширення вуглецевого предмета в результаті сірчаного і/або азотного розширення, буде піддаватися тривимірній структурній зміні, при якій вуглець поступово буде змінюватися в напрямку структури графіту. Структурна зміна приводить до збільшення розміру кристала (Lc і La), але, в той же час, і до зменшення відстані між площинами решітки (D002) і тим самим до усадки вуглецевого предмета. За допомогою даного винаходу кокс менше схильний до такої структурної зміни, ніж кокс, який піддавався однорідній температурній обробці протягом газового кальцинування, завдяки тому факту, що вища температура, впливу якої частинки коксу піддаються під час кальцинування за допомогою електрокальцинації, викликає такі структурні зміни вже протягом способу кальцинування. Це буде приводити до того, що за допомогою способу за даним винаходом будуть викликатися нижчі напруження в результаті структурної зміни у вуглецевому предметі протягом способу графітизації і тим самим нижча імовірність утворення тріщин. Неоднорідна температурна обробка коксу є важливою для даного винаходу. Електрокальцинований кокс буде додатково мати вищу теплопровідність, ніж кокс, кальцинований за допомогою газової кальцинації. Підвищення теплопровідності в неспеченому стані зробить при цьому можливим вищу швидкість спікання неспеченого вуглецевого предмета і тим самим знизить вартість одержання. У доповнення до низької пористості і високої густини, набувають також інших хороших властивостей, таких як висока електропровідність і теплопровідність і низька проникність для повітря, для графітових предметів, одержаних відповідно до даного винаходу. Графітові предмети, одержані відповідно до даного винаходу, завдяки низькому питомому електричному опору і низькій пористості, є особливо придатними для використання як катодні блоки в електролітичних комірках для одержання алюмінію, але можуть використовуватися для всіх цілей, де звичайно використовується графіт. Короткий опис креслень Фіг. 1 показує видиму/геометричну густину шести комерційних сортів графіту, маркованих AF, при цьому густина графітових предметів, одержаних відповідно до даного винаходу, показана за допомогою переривчастої горизонтальної лінії. Для сортів А і В показана густина як для неімпрегнованого графіту, так і для того ж графіту, імпрегнуваного один раз (1X). Для сортів С і D показана густина для графіту, імпрегнуваного один раз (1X), і для такого ж графіту, імпрегнуваного двічі (2X). Фіг. 2 показує діаграму, схожу з показаною на Фіг. 1, для пористості графітових предметів, одержаних відповідно до даного винаходу (горизонтальна лінія), в порівнянні з такими ж шістьма комерційними графітовими предметами A-F, як показано на Фіг. 1. Фіг. 3 показує діаграму, схожу з показаною на Фіг. 1, для електричного опору графітових предметів, одержаних відповідно до даного винаходу (горизонтальна переривчаста лінія), в порівнянні з такими ж шістьма комерційними графітовими предметами A-F, як показано на Фіг. 1. Фіг. 4 показує діаграму, схожу з показаною на Фіг. 1, для проникності для повітря графітових предметів, одержаних відповідно до даного винаходу (горизонтальна лінія), в порівнянні з такими ж шістьма комерційними графітовими предметами A-F, як показано на Фіг. 1. Приклад Виготовлення графітових предметів 2 UA 107953 C2 5 10 Електрокальцинований нафтовий кокс, що кальцинується при температурі в межах між 1200 і 3000 °C, що має вміст сірки 0,3 % мас., змішують з 20 % мас. кам'яновугільної смоли. Суміш містить 80 % мас. електрокальцинованого нафтового коксу і 20 % мас. кам'яновугільної смоли. Суміш формують у вигляді прямокутного предмета за допомогою вібрації, а потім спікають при 950 °C. Потім спечений вуглецевий предмет графітизують в стандартній печі для графітизації при температурі від 2300 до 3000 °C. Зразки графітових предметів досліджують на густину, пористість, електричний опір і проникність для повітря. Електричний опір і проникність для повітря залежать від напрямку, і вимірюються їх значення, відповідно, для паралельного і перпендикулярного напрямку зерен. Результати показані в Таблиці 1. Таблиця 1 Властивості Видима густина Відкрита пористість Електричний опір Проникність для повітря 15 20 25 30 35 Одиниці Паралельно напрямку зерен г/см3 % МОм 7,7 наноперм 2,8 Перпендикулярно напрямку зерен 1,734 14,3 9,0 0,8 Результати в Таблиці 1 показують, що графітові предмети, одержані за допомогою способу відповідно до даного винаходу, мають властивості, які суттєво кращі, ніж властивості комерційних графітових предметів, виготовлених без імпрегнування, спікання і другої графітизації після першої стадії графітизації. Графітові предмети, виготовлені відповідно до даного винаходу, мають суттєво вищу густину, ніж неімпрегновані комерційні графітові предмети А, В і Е, показані на Фіг. 1, і таку ж або вищу густину, ніж комерційні графітові предмети А, В, С, D і F, які імпрегнують один раз. Тільки комерційні графітові предмети С і D, які імпрегнуються двічі, мають значно вищу густину, ніж графітові предмети, виготовлені відповідно до даного винаходу. Однак двократне імпрегнування з подальшим спіканням і графітизацією мають значно вищу вартість виготовлення. Фіг. 2 показує, що графітові предмети відповідно до даного винаходу мають суттєво нижчу пористість, ніж комерційні графітові предмети А, В і Е без імпрегнування, і таку ж низьку або нижчу пористість, ніж графітові предмети А, D і F, які імпрегнуються один раз. Тільки імпрегновані двічі комерційні графітові предмети С і D показують пористість, яка значно краща, ніж у графітових предметів відповідно до даного винаходу. Фіг. 3 показує, що графітові предмети відповідно до даного винаходу мають суттєво нижчий електричний опір, ніж всі неімпрегновані комерційні графітові предмети А, D, С, Е і F. Тільки комерційний графітовий предмет D, який імпрегнують один раз і двічі, має нижчий електричний опір, ніж графітові предмети відповідно до даного винаходу. Фіг. 4 показує, що проникність для повітря у графітових предметів відповідно до даного винаходу суттєво нижча ніж для неімпрегнованих комерційних графітових предметів В і Е. ФОРМУЛА ВИНАХОДУ 40 45 50 1. Спосіб виготовлення графітових предметів, який відрізняється тим, що вуглецеві предмети одержують з суміші частинок електрокальцинованого коксу, що кальцинується при температурі між 1200 і 3000 °C, і зв'язуючого, де частинки індивідуального коксу мають вміст сірки і азоту, що змінюється між 0 і 1,5 мас. %, і де частинки коксу мають середній вміст сірки менше 0,6 мас. % і вміст азоту менше 0,6 мас. %, за допомогою спікання вуглецевих предметів при температурі між 700 і 1400 °C і графітизації спечених вуглецевих предметів при температурі вище ніж 2300 °C. 2. Спосіб за п. 1, який відрізняється тим, що суміш частинок коксу і зв'язуючого складається з 70-90 мас. % частинок коксу і 10-30 мас. % зв'язувальної речовини. 3. Спосіб за п. 2, який відрізняється тим, що суміш частинок коксу і зв'язуючого складається з 80-87 мас. % частинок коксу і 13-20 мас. % зв'язувальної речовини. 4. Спосіб за пп. 1-3, який відрізняється тим, що зв'язуюче являє собою кам'яновугільну смолу, нафтовий пек або зв'язувальну речовину на основі полімерної смоли. 3 UA 107953 C2 5 10 5. Спосіб за п. 4, який відрізняється тим, що зв'язуюче на основі полімерної смоли вибирають з фенольної смоли, фуранової смоли і фурфурилового спирту. 6. Спосіб за п. 1, який відрізняється тим, що спікання вуглецевих предметів здійснюють при температурі між 700 і 900 °C. 7. Спосіб за пп. 1-3, який відрізняється тим, що частинки електрокальцинованого коксу мають середній вміст сірки менше ніж 0,3 мас. %. 8. Спосіб за п. 1, який відрізняється тим, що частинки електрокальцинованого коксу мають середній вміст азоту менше ніж 0,3 мас. %. 9. Спосіб за п. 1, який відрізняється тим, що частинки електрокальцинованого коксу вибирають з нафтового коксу, пекового коксу, голчатого коксу і антрациту. 4 UA 107953 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of graphite bodies

Автори англійськоюJohansen, Johan, Arnold, Larsen, Sten, Yngve, Gran, Hermann

Автори російськоюЙохансен Йохан Арнольд, Ларсен Стен Ингве, Гран Херманн

МПК / Мітки

МПК: C25B 11/12, C25C 7/02, C04B 35/532, C10L 9/08, C10B 19/00, C01B 31/04

Мітки: спосіб, предметів, одержання, графітових

Код посилання

<a href="https://ua.patents.su/7-107953-sposib-oderzhannya-grafitovikh-predmetiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання графітових предметів</a>