Спосіб одержання захисних покриттів на графітових виробах

Текст

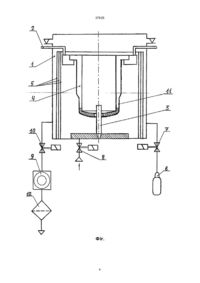

1. Спосіб отримання захисних покриттів на графітови х виробах, шляхом нанесення на вироби пасти, що складається з порошку тугоплавкого металу з органічною зв'язкою, покриті вироби піддають високотемпературному віджигу у вакуумі, відрізняється тим, що віджиг здійснюють у вакуумі у 37826 роботи при більш високих температурах, що розширює межі їх застосування. Поставлена задача вирішується тим, що у способі одержання захисних покриттів на графітових виробах шля хом нанесення на вироби пасти, що складається з порошку тугоплавкого металу з органічною зв'язкою, після чого покриті вироби піддають високотемпературному віджигу у вакуумі, згідно з винаходом, віджиг здійснюють у вакуумі у середовищі інертного газу при температурі 22002400°С зі швидкістю нагріву 400-600°С на годину, після чого виконують ізотермічну витримку протягом години, потім вироби охолоджують до кімнатної температури зі швидкістю, що дорівнює швидкості нагріву, при цьому в якості органічної зв'язки використовують мастильно-алкідний лак, а покриті пастою вироби просушують при температурі 180220°С перед віджигом. Крім того, в якості органічної зв'язки пасти використовують, наприклад, мастильно-алкідний лак ГФ-95. Відрізняючою ознакою пропонуючого способу одержання захисних покриттів на графітови х виробах, у порівнянні з прототипом, є підвищення міцності покритих графітових виробів, що збільшує строк служби виробів, зменшує виділення до робочої камери та навколишнього середовища продуктів піролізу органічної зв'язки, мастильноалкідного лаку при віджигу покритих пастою виробів з графіту. У пропонуючому те хнічному рішенні відрізняючі ознаки не є характеристикою цілих частин цілого об'єкту, котрі самі можуть бути цілими та самостійними об'єктами зі своїми функціями, тому окремо від інших частин (ознак), вони не класифікуються, а сукупності ознак, викладеної у відрізняючій частині формули, не було знайдено у відомих технічних рішеннях, тому запропоноване рішення відповідає вимогам "винахідницького рівня". Технічним результатом пропонованого винаходу є підвищення міцності покритих виробів з графіту шля хом отримання рівномірного щільного покриття з низькою пористістю та покращеною адгезією до графіту, що збільшує строк служби покритих виробів, а це розширює технологічні можливості використання графітових виробів. Виконання способу одержання захисних покриттів графітових виробів, що здійснюється при віджигу покритих пастою виробів у вакуумі у середовищі інертного газу зі швидкістю нагріву 400600°С на годину до температури 2200-2400°С з наступною ізотермічною витримкою протягом години, після чого здійснюють охолодження до кімнатної температури зі швидкістю 400-600°С на годину, забезпечує зниження швидкості випаровування графіту, покращення адгезії покриття до графіту, що підвищує, механічні міцнісні якості покритого виробу, збільшує строк служби виробу, чим розширює межі їх застосування. Використовуючи в якості органічної зв'язки мастильно-алкідний лак замість бакелітового лаку, як у прототипі, у пасті на основі порошку тугоплавкого металу, що використовується для захисного покриття графітових виробів, забезпечує зменшення виділення до робочої камери та навколишнього середовища шкідливих продуктів піролізу органічної зв’язки при віджигу покриття. Попереднє сушіння пасти при температурі 180-220°С дозволяє позбутися від води та органічних розчинників, що знаходяться у пасті, що зменшує забруднення робочої камери вакуумної електропечі продуктами піролізу та підвищує якість покриття за рахунок зменшення його пористості. Згідно з пропонуючим способом одержання захисного покриття, покриття утворюється за рахунок утворення твердого розчину вуглецю у карбіді тугоплавкого металу у процесі дифузії атомів вуглецю до шару карбіду, створеного на поверхні графітови х виробів у процесі реакції тугоплавкого металу з вуглецем, що виділився у процесі піролізу органічної зв'язки. Це забезпечує одержання щільного та високоміцного покриття з високою стійкістю до випаровування при високих температурах у вакуумі. Проведення віджигу при температурах нижче ніж 2200ºС не дозволяє досягти необхідної адгезії покриття до графіту, що негативно позначається на якості покриття, а проведення віджигу при температурах вище ніж 2400°С призводить до непродуктивних витрат електроенергії без істотного підвищення якості покриття. Якщо швидкість охолодження вище ніж 600°С на годину, то якість покриття значно погіршується, до того ж виникає небезпека розтріскування графітових виробів. При швидкості охолодження нижче ніж 400°С на годину технологічний процес невиправдано подовжується. При швидкості нагріву вище ніж 600°С на годину виникає небезпека пошкодження внутрішніх елементів вакуумної камери, а якщо швидкість нагріву менше ніж 400°С на годину, то те хнологічний процес невиправдано подовжується. Сушіння пасти при температурі нижче 180°С не забезпечує повного видалення води та органічних розчинників з шару пасти, що негативно позначається на якості покриття, а підвищення температури сушіння вище ніж 220°С призводить до непродуктивних витрат електроенергії без підвищення якості сушіння. На кресленні (фіг.) показано схему здійснення способу. У вакуумній камері 1 електропечі на водоохолоджуваному струмовводі 2 симетрично відносно молібденової підставки 3 встановлюють графітову деталь 4, яка одночасно є графітовим нагрівачем вакуумної камери електропечі. В камері 1 розташовані теплові екрани 5, а також до неї під'єднані балон з аргоном 6 через натікач 7, натікач 8 для напуску повітря та форвакуумний насос 9 через затвор 10. На графітову деталь 4 по всій поверхні, за виключенням контактних площадок, нанесено шар пасти 11 товщиною 1-2 мм. З метою запобігання забруднення атмосфери продуктами піролізу на виході форвакуумного насосу 9 встановлено фільтр 12. В якості металічного порошку для пасти використовують порошки тугоплавких металів, наприклад, молібдену або титану. Органічною зв'язкою для пасти служить мастильно-алкідний лак, наприклад, лак ГФ-95, а покриваючим графітовим виробом є нагрівач вакуумної електропечі, матеріал виробу - гра фіт марки МГ-1-ОСЧ. Приклад 1. У вакуумній камері електропечі на водоохолоджуваному стр умовводі 2 симетрично 2 37826 відносно молібденової підставки 3 встановлюють виріб 4, покритий шаром пасти 11. Внутрішній діаметр виробу 180 мм, висота - 350 мм, товщина стінки - 10 мм, біля дна - 5 мм. Склад пасти молібденовий порошок з лаком ГФ-95. Камеру 1 герметизують та вакуум ують до тиску 10-1 мм. рт. ст., і напускають аргон, потім виріб нагрівають до 2300°С зі швидкістю 500°С на годину та виконують ізотермічну витримку протягом години, після якої здійснюють аргонову промивку вакуумної камери (вакуум ують до 10-1 мм. рт. ст.), після чого напускають аргон до тиску 300 мм. рт. ст. Потім виконують охолодження виробу разом з електропіччю до кімнатної температури зі швидкістю 500°С на годину. Покритий виріб вивантажують для контролю якості одержаного захисного покриття. Мікротвердість твердого розчину вуглецю у карбіді молібдену складає приблизно 1800 кг/мм 2 за Вікерсом, що забезпечує високі експлуатаційні якості одержаного покриття. Активний електричний опір покритого нагрівача менше активного електричного опору непокритого нагрівача на 4-8%. Приклад 2. В якості покриваючого виробу використовують тигель з графіту марки МГ-1-ОСЧ з внутрішнім діаметром 80 мм і висотою 100 мм. Товщина стінки тигля – 15 мм. Склад пасти - порошок титану з лаком ГФ-95 в якості органічної зв’язки. На відміну від попереднього прикладу, тигель встановлюють на молібденову підставку 2. Після встановлення тигля камеру закривають, вакуум ують до 10-1 мм. рт. ст. та здійснюють напуск аргону до тиску 300 мм. рт. ст. Потім тигель нагрівають разом з електропіччю зі швидкістю 400ºС на годину до 2200°С і виконують ізотермічну витримку протягом години, після якої виконується аргонова промивка вакуумної камери 1 (вакуумування до тиску 10-1 мм. рт. ст. та наступний напуск аргону до тиску 300 мм. рт. ст.), після чого виріб охолоджують разом з електропіччю зі швидкістю 400ºС на годину до кімнатної температури. Покритий виріб вивантажують з камери для контролю якості одержаного покриття. Мікротвердість твердого розчину вуглецю у карбіді титану складає приблизно 3200 кг/мм 2 за Вікерсом, що забезпечує більш високі експлуатаційні якості такого покриття, до того ж температура плавлення карбіду титан у (3052ºС) вище температури плавлення карбіду молібдену (2692ºC), що істотно розширює межі використання покриття. 3 37826 Фіг. 4 37826 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of protective coating on graphite articles

Автори англійськоюUsatiuk Dmytro Andriiovych

Назва патенту російськоюСпособ получения защитных покрытий на графитовых изделиях

Автори російськоюУсатюк Дмитрий Андреевич

МПК / Мітки

МПК: C23C 28/02

Мітки: захисних, спосіб, графітових, одержання, виробах, покриттів

Код посилання

<a href="https://ua.patents.su/5-37826-sposib-oderzhannya-zakhisnikh-pokrittiv-na-grafitovikh-virobakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання захисних покриттів на графітових виробах</a>

Попередній патент: Пристрій для зниження рівня шумів у супергетеродинних приймачах за відсутності корисного сигналу

Наступний патент: Спосіб проведення вогневих робіт на магістральних газопроводах

Випадковий патент: Препарат для лікування інфікованих ран при екземах, грибкових ураженнях та копитної гнилі