Реактор з рухливим шаром

Номер патенту: 108026

Опубліковано: 10.03.2015

Автори: Ульбріх Гунтер, фон Бейокци Томас, Мьоллер Роланд, Бауманн Леонхард, Штумп Томас

Формула / Реферат

1. Пристрій для теплового розщеплення високовуглецевих речовин у виконаному, з можливістю проходження зверху вниз вогнестійкого сипучого матеріалу, реакторі (1) з рухливим шаром, причому для подачі потоків матеріалу, що складаються із суміші з високовуглецевих речовин (2) і вогнестійкого сипучого матеріалу (3), передбачена, виконана за допомогою заглибної труби, вертикальна колона (5) сипучого матеріалу, який відрізняється тим, що для відводу потоків матеріалу, що складаються із вогнестійкого сипучого матеріалу (3) і відходів, що термічно не утилізуються, з реактора (1) з рухливим шаром передбачена вертикальна колона (13) сипучого матеріалу, і ширина й висота колон (5, 13) сипучого матеріалу, а також властивості вогнестійкого сипучого матеріалу вибрані таким чином, що колони (5, 13) сипучого матеріалу, з одного боку, внаслідок їхнього внутрішнього падіння тиску здійснюють герметизацію внутрішньої частини реактора від атмосфери, а з іншого боку, забезпечують безперервний або порціонний потік сипучого матеріалу, причому у верхній зоні реактора передбачена перша порожнина (11), а в нижній зоні реактора передбачена друга порожнина (9), між якими передбачена різниця Δр тисків щонайменше в 50 мбар, яка стабілізована за рахунок падіння тиску над сипучим матеріалом (6) усередині реактора (1) з рухливим шаром без арматури в області подачі й області відводу.

2. Пристрій за п. 1, який відрізняється тим, що вертикальна колона (5) сипучого матеріалу для подачі потоків матеріалу з'єднана з можливістю комунікації із сипучою масою (6) реактора (1) з рухливим шаром.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що вертикальна колона (13) сипучого матеріалу для відводу потоків матеріалу відділена за допомогою виконаної в нижній частині реактора порожнини (9) від сипучого матеріалу (6) рухливого шару самого реактора (1) з рухливим шаром.

4. Пристрій за п. 3, який відрізняється тим, що виконання порожнини (9) у нижній частині реактора (1) забезпечено за допомогою дозатора (7) сипучого матеріалу, який виконано з можливістю безупинно або порціями дозувати сипучий матеріал (6) з реактора (1) з рухливим шаром в утворену порожнину.

5. Пристрій за п. 4, який відрізняється тим, що дозатор (7) сипучого матеріалу (7) виконаний у вигляді пристрою з дисковим живильником або рухливим столом.

6. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що сипучий матеріал, нижче порожнини, (9) у нижній частині реактора (1) з'єднаний з можливістю комунікації з вертикальною колоною (13) сипучого матеріалу для відводу потоків матеріалу.

7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вище вхідного отвору для сипучого матеріалу у вертикальній колоні (5) сипучого матеріалу для подачі потоків матеріалу передбачений транспортний пристрій (4), виконаний з можливістю перемішування сипучого матеріалу з високовуглецевими речовинами, так що він служить як транспортуюче середовище для високовуглецевих речовин у реактор (1) з рухливим шаром.

8. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачений охолодний пристрій (12), який повністю або частково опосередковано прохолоджує трубчастий кожух вертикальної колони (5) сипучого матеріалу для подачі за допомогою охолодного середовища.

9. Пристрій за п. 8, який відрізняється тим, що трубчастий кожух вертикальної колони (5) сипучого матеріалу для подачі повністю або частково занурений у верхню частину реактора (1) з рухливим шаром і, тим самим, утворює верхню порожнину (11) у верхній частині реактора (1) з рухливим шаром.

10. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що середній робочий тиск у реакторі з рухливим шаром установлений менше 3 бар (надлишковий тиск), переважно менше 1 бар (надлишковий тиск) і, особливо переважно, в області менше 0,1 бар (надлишковий тиск).

11. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна колона (5) сипучого матеріалу для подачі має коефіцієнт >10, отриманий з її висоти сипучого матеріалу (у метрах), діленої на максимальну різницю тисків робочого тиску (у бар) у головці реактора до існуючого атмосферного тиску (у бар), і вертикальна колона (13) для сипучого матеріалу для відводу має коефіцієнт >5, отриманий з її висоти сипучого матеріалу (у метрах), діленої на максимальну різницю тисків робочого тиску (у бар) на дні реактора до існуючого атмосферного тиску (у бар).

12. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що Δр становить максимально 1 бар.

13. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що сипуча маса містить оксид кальцію, карбонат кальцію й/або частки гідроксиду кальцію.

14. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачені засоби встановлення загальної Δ процесу окиснення в реакторі (1) з рухливим шаром на всіх етапах менше 0,5.

15. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачені засоби керування для керування процесом теплового розщеплення за допомогою зміни витрати сипучого матеріалу (6) і високовуглецевих речовин і/або масових часток доданих високовуглецевих речовин.

Текст

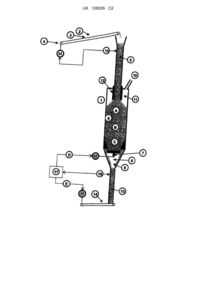

Реферат: Пристрій служить для теплового розщеплення високовуглецевих речовин у виконаному, з можливістю проходження зверху вниз сипучого матеріалу, реакторі (1) з рухливим шаром. Вертикальна колона (5) сипучого матеріалу для подачі доповнена вертикальною колоною (13) сипучого матеріалу для відводу, причому ширина й висота колон (5, 13) сипучого матеріалу, а також властивості сипучого матеріалу вибрані таким чином, що внаслідок внутрішнього падіння тиску колон (5, 13) сипучого матеріалу здійснюється герметизація внутрішньої частини реактора від атмосфери. Одночасно, забезпечується потік сипучого матеріалу, причому у верхній зоні реактора передбачена перша порожнина (11), а в нижній зоні реактора передбачена друга порожнина (9), між якими передбачена різниця р тисків щонайменше в 50 мбар, яка стабілізована за рахунок падіння тиску над сипучим матеріалом (6). UA 108026 C2 (12) UA 108026 C2 UA 108026 C2 5 10 15 20 25 30 35 40 45 50 55 Дійсний винахід належить до пристрою для теплового розщеплення високовуглецевої речовини у реакторі з рухливим шаром, виконаному з можливістю проходження зверху вниз вогнестійкого сипучого матеріалу, причому для подачі потоків матеріалу, що складаються із суміші з високовуглецевих речовин і вогнестійкого сипучого матеріалу, передбачена виконана за допомогою заглибної труби вертикальна колона сипучого матеріалу. Подібний пристрій відомий, наприклад, з DE 10 2007 062 414 А1. При експлуатації подібного пристрою можуть виникати труднощі, коли усередині реактора повинні задаватися певні режими тиску, щоб, з одного боку, одержати стійкі хімічні реакції, а з іншого боку, при необхідності, сприяти протитечії газів у реакторі. Термічна утилізація високовуглецевих речовин, насамперед газифікація полімервмісних відходів, забруднених носіїв вуглецю або навіть біомаси, багато років викликає великий інтерес. Насамперед, для здійснення газифікації полімервмісних відходів у минулому додавалися більші зусилля. Численні способи були реалізовані в промисловому масштабі, причому застосовувалися різні типи реакторів, як, наприклад трубчасті реактори, що обертаються, реактори із псевдозрідженим шаром або ж реактори з рухливим шаром. Відомі пристрої й способи мали істотні недоліки, які майже у всіх випадках призводили до припинення цих великих проектів. Насамперед, мова йде про проблеми на ділянці подачі полімерів у реактор, а також відводу відходів. Проблематичним було також протікання через реактор і підтримка безперервної протитечії газоподібного робочого середовища. Для подачі й відводу вихідних продуктів і відходів у більшості випадків застосовувалися дорогі шнекові, шлюзові або ж плунжерні пристрої, які звичайно мають складні конструктивні ознаки, такі, як, наприклад частини, що обертаються, механізми із заслінками, а також статичні або динамічні системи герметизації. Один приклад такого пристрою без застосування вогнестійкого сипучого матеріалу відомий з DE 10 2007 017 402 А1. Насамперед, при застосуванні низькоплавких матеріалів, таких, як, наприклад, полімери, у цих пристроях виникали серйозні проблеми внаслідок наплавлень, налипань і закупорок. Внаслідок цього відбувався простій установки, тому що потрібно часто було очищати пристрої, що відводять й подають, або ж виникали нещільності щодо внутрішньої частини реактора. Особливо несприятливі коливання режиму тиску, пов'язані із цим, або викид невизначених газових сумішей. Завдання даного винаходу полягає в тому, щоб удосконалити пристрій раніше описаного типу в тому відношенні, щоб був можливий безпечний виробничий процес із надійно герметизированной внутрішньою частиною реактора й установлення переважного режиму тиску. Згідно з винаходом завдання вирішене за допомогою того, що в пристрої раніше названого типу для відводу потоків матеріалу також передбачена вертикальна колона сипучого матеріалу, а ширина й висота колон із сипучими матеріалами, а також властивості вогнестійкого сипучого матеріалу обрані таким чином, щоб колони сипучого матеріалу, з одного боку, внаслідок внутрішнього падіння тиску створювали герметизацію внутрішньої частини реактора щодо атмосфери, а з іншого боку, забезпечували безперервний або порціонний потік сипучого матеріалу, причому у верхній зоні реактора передбачена перша порожнина, а в нижній зоні реактора передбачена друга порожнина, між якими передбачена різниця тисків Δρ щонайменше в 50 мбар, яка стабілізована внаслідок падіння тиску над сипучим матеріалом без арматур в області подачі й області відводу. Виявилося, що за допомогою подібного пристрою можна термічно утилізувати високовуглецеві речовини, причому установка має високу готовність і в області подачі й відводу обходиться без легкоушкоджуваної арматури. Установка особливо придатна, насамперед, для одержання синтез-газу, причому він може збиратися у верхній порожнині реактора й відводитися за допомогою підходящих пристроїв. Вертикальні колони сипучого матеріалу в комбінації з вертикальним рухливим шаром допускають рух сипучого матеріалу винятково внаслідок власної ваги сипучого матеріалу, причому не потрібно передбачати рухливих елементів для забезпечення потоку сипучого матеріалу. Переважно, пристрій виконаний таким чином, що вертикальна колона сипучого матеріалу для подачі потоків матеріалу з'єднана з можливістю комунікації з колоною сипучого матеріалу реактора з рухливим шаром. Цей варіант здійснення особливо переважний при безперервних потоках матеріалу, тому що внаслідок транспортування сипучого матеріалу без зон вільного падіння в простір реактора виключаються переривчасті режими руху. 1 UA 108026 C2 5 10 15 20 25 30 35 40 45 50 55 60 В іншому переважному варіанті здійснення винаходу передбачено, що вертикальна колона сипучого матеріалу для відводу потоків матеріалу відділена за допомогою утвореної в нижній частині реактора порожнини від сипучого матеріалу рухливого шару самого реактора. Подібне виконання виявилося вигідним для запобігання закупорок реактора й, тим самим, переривання потоків матеріалу через частинки сипучого матеріалу, що сліпаються. Виконання порожнини в нижній частині реактора може відбуватися, наприклад, за допомогою дозатора сипучого матеріалу, який безупинно або порціями дозує сипучий матеріал з реактора з рухливим шаром в утворену порожнину. У якості дозаторів сипучого матеріалу можуть застосовуватися, наприклад, пристрій з дисковим живильником або рухливим столом, які відомі, наприклад, у будівництві шахтних випалювальних печей. В іншому переважному варіанті здійснення винаходу передбачено, що сипучий матеріал під порожниною в нижній частині реактора з'єднаний з можливістю комунікації з вертикальною колоною сипучого матеріалу для відводу потоків матеріалу. У ще одному переважному варіанті здійснення передбачене, що вище вхідного отвору для сипучого матеріалу у вертикальній колоні сипучого матеріалу для подачі потоків матеріалу передбачена мішалка, що перемішує сипучий матеріал з високовуглецевими речовинами, так що він служить як транспортуюче середовище для високовуглецевих речовин у реактор з рухливим шаром. У такий спосіб шляхом цілеспрямованого настроювання вмісту вуглецю в сприятливих умовах може досягатися експлуатація реактора без додаткової подачі палива. В особливо переважному варіанті здійснення винаходу передбачений охолодний пристрій, який повністю або частково опосередковано прохолоджує трубчастий кожух вертикальної колони сипучого матеріалу для подачі за допомогою охолодного середовища. Цим охолодним середовищем у найпростішому випадку може бути вода, причому можливі також варіанти здійснення, у яких вода подається не в замкненому циклі, а тече у внутрішню частину реактора. Охолодження трубчастого кожуха перешкоджає тому, щоб внаслідок, можливо досить високих температур, що переважають у цій області, легкоплавкі полімери в колоні сипучого матеріалу могли спікатися між собою. Трубчастий кожух колони сипучого матеріалу для подачі може також повністю або частково поринати у верхню частину рухливого шару реактора й, тим самим, утворювати верхню порожнину у верхній частині реактора з рухливим шаром. Середній робочий тиск у реакторі з рухливим шаром, переважно, становить менше 3 бар (надлишковий тиск), переважно менше 1 бар (надлишковий тиск) і, особливо переважно, в області менше 0,1 бар (надлишковий тиск). У прикладі геометричної форми колон сипучого матеріалу, що виявилася ефективною в експлуатації, передбачено, що вертикальна колона сипучого матеріалу для подачі має коефіцієнт >10, отриманий з її висоти сипучого матеріалу (у м), діленої на максимальну різницю робочих тисків (у бар) у голівці реактора до існуючого атмосферного тиску (у бар), і вертикальна колона сипучого матеріалу для відводу має коефіцієнт >5, отриманий з її висоти сипучого матеріалу (в м), діленої на максимальну різницю робочих тисків (у бар) на дні реактора до існуючого атмосферного тиску (у бар). Різні коефіцієнти виходять тому, що властивості сипучого матеріалу змінюються внаслідок окиснених компонентів з вуглецем. Згадана раніше задана різниця тисків щонайменше в 50 мбар становить, переважно, менше 1 бар, тому що більш високі різниці тиску для безпечного виробничого процесу, як правило, недоцільні. Вигідно вести процес із сипучими масами з оксиду кальцію, карбонату кальцію й/або гідроксиду кальцію як компонентами, особливо коли вони у випадку галогенвмісних полімерів, що володіють позитивними властивостями, зв'язують галогени й виводять їх із процесу. Особливо вигідно при цьому каталітична дія сполук кальцію, насамперед, оксиду кальцію при тепловому розщепленні. Спосіб може поєднуватися з одержанням негашеного вапна, так що пристрій можна експлуатувати экономично. Щодо самого процесу розщеплення виявилося вигідно, якщо загальна Δ процесів окиснення в реакторі з рухливим шаром на всіх етапах становить менше 0,5. У цілому, окиснення відбувається також при негативному кисневому балансі, причому значення Δ можна знижувати далі, і гарні результати досягнуті навіть в області Δ порядку 0,3. Варіант здійснення даного винаходу показаний на прикладеному малюнку. У варіанті здійснення показана шахтна випалювальна піч, наприклад, застосовувана в процесах випалу або спікання в промислових масштабах, у модифікованому варіанті здійснення, яка застосовується як реактор 1 з рухливим шаром. У реактор 1 з рухливим шаром безупинно 2 UA 108026 C2 5 10 15 20 25 30 35 40 45 50 55 завантажується суміш із високовуглецевих речовин 2 і вогнестійкого сипучого матеріалу 3. Подача відбувається за допомогою транспортного пристрою 4 і вертикальної колони 5 сипучого матеріалу, сипуча маса якої з'єднана з можливістю комунікації із сипучою масою 6 у реакторі з рухливим шаром. Течія сипучого матеріалу 6 у реакторі 1 з рухливим шаром відбувається під дією сили ваги зверху вниз, причому дозатор 7 сипучого матеріалу передає сипучу масу з реактора 1 з рухливим шаром безупинно або порціями в порожнину 8, розташовану на нижньому кінці реактора 1 з рухливим шаром. Через такий відбір сипуча маса безупинно сипется вниз, внаслідок чого суміш із високовуглецевих речовин 2 і вогнестійкого сипучого матеріалу 3 через колону 5 сипучого матеріалу також може додатково сипатися в реактор з рухливим шаром. Реактор з рухливим шаром експлуатується як так званий противоточний газогенератор, у якому газ 9 подається знизу біля дна реактора. Внаслідок процесу газифікації при цьому утворюються щонайменше три наступні робочі зони: у верхній частині сипучої маси 6 зона А піролізу, у якій вуглецевмісні речовини вже частково реагують або коксуються, далі по ходу вниз більш гаряча зона В випалу, у якій інші вуглецеві сполуки перетворяться в синтез-гази, а в нижній частині перебуває зона С охолодження. Синтез-газ, що утворюється в робочих зонах А і В, виходить із реактора з рухливим шаром у голівці в позиції 10. Колона 5 сипучого матеріалу для подачі сипучого матеріалу в цьому випадку виконана у вигляді заглибної труби, опущеної у верхню частину реактора з рухливим шаром. За допомогою вибору глибини занурення заглибної труби можна цілеспрямовано впливати на висоту сипучого матеріалу 6 у реакторі й, насамперед, на об'єм виникаючої внаслідок цього газової камери 11. Оскільки в газовій камері 11 у верхній області реактора можуть виникати температури вище 300 °C, у показаному прикладі здійснення занурена у реактор ділянка трубчастого кожуха колони 5 сипучого матеріалу прохолоджується водою за допомогою виконаної подвійної стінки 12 або системи охолодних змійовиків. У такий спосіб можливо навіть при низьких температурах беспроблемно переробляти в системі плавкі високовуглецеві речовини, наприклад, полімери, без виникнення налипань. Від застосування дорогої арматури або шлюзових систем для подачі в реактор 1 з рухливим шаром 1 можна відмовитися. Наявна в порожнині 8 суміш із вогнестійкого сипучого матеріалу 3 і відходів, що термічно не утилізуються, наприклад золи, з'єднана з можливістю комунікації з колоною 13 сипучого матеріалу для відводу матеріалу з реакторної системи. Колона 13 сипучого матеріалу стоїть з можливістю комунікації нижнім випускним отвором безпосередньо на обладнанні, що відводить, 14, що складається, наприклад, з вібраційного лотка або відвідного транспортера. За допомогою цього пристрою, що відводить, 14 колона 13 сипучого матеріалу безупинно або порціями розвантажується з реакторної системи. Керування реактором відбувається за допомогою витрати суміші, що окислюється, і частки високовуглецевих речовин. Таке керування може, з одного боку, здійснюватися в області перемішуючого пристрою 4, а з іншого боку, за допомогою одної тільки витрати через дозатор 7 вище порожнини 8, що регулює швидкість проходження сипучого матеріалу в реакторі. Щоб мати можливість надійно вести процес термічної утилізації, постійно повинна бути забезпечена надійна герметизація внутрішньої порожнини реактора щодо атмосфери. З одного боку, це необхідно, щоб перешкодити виходу синтез-газу, а з іншого боку, щоб у випадку розрідження виключити проникнення кисню повітря й утворення вибухонебезпечної суміші у внутрішній порожнині реактора. Така герметизація відбувається за рахунок падіння тиску в обох колонах сипучого матеріалу для подачі й відводу. Тому потрібно забезпечити, щоб обидві колони сипучого матеріалу постійно й у кожному режимі роботи мали мінімальний рівень заповнення. Тому, колона 5 сипучого матеріалу для подачі матеріалу оснащена рівнеміром 15, що діє як на регульований параметр на частоту обертання транспортного пристрою 4 для подачі матеріалу в колону 5 сипучого матеріалу й постійно забезпечує мінімальний рівень заповнення. Забезпечення мінімального рівня заповнення в колоні 13 сипучого матеріалу для відводу матеріалу також відбувається за допомогою рівнеміра 16. Він може на вибір за допомогою регулятора 17 впливати як на регульований параметр D на швидкість вивантаження дозатора 7 або в якості альтернативи як на регульований параметр Ε на частоту обертання пристрою, що відводить 14. Роздільні контури керування для колон сипучого матеріалу забезпечують, що навіть при нестабільності потоку сипучого матеріалу усередині реактора завжди залишається достатня висота в колоні сипучого матеріалу в зоні подачі й у зоні відводу. 3 UA 108026 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Пристрій для теплового розщеплення високовуглецевих речовин у виконаному, з можливістю проходження зверху вниз вогнестійкого сипучого матеріалу, реакторі (1) з рухливим шаром, причому для подачі потоків матеріалу, що складаються із суміші з високовуглецевих речовин (2) і вогнестійкого сипучого матеріалу (3), передбачена, виконана за допомогою заглибної труби, вертикальна колона (5) сипучого матеріалу, який відрізняється тим, що для відводу потоків матеріалу, що складаються із вогнестійкого сипучого матеріалу (3) і відходів, що термічно не утилізуються, з реактора (1) з рухливим шаром передбачена вертикальна колона (13) сипучого матеріалу, і ширина й висота колон (5, 13) сипучого матеріалу, а також властивості вогнестійкого сипучого матеріалу вибрані таким чином, що колони (5, 13) сипучого матеріалу, з одного боку, внаслідок їхнього внутрішнього падіння тиску здійснюють герметизацію внутрішньої частини реактора від атмосфери, а з іншого боку, забезпечують безперервний або порціонний потік сипучого матеріалу, причому у верхній зоні реактора передбачена перша порожнина (11), а в нижній зоні реактора передбачена друга порожнина (9), між якими передбачена різниця Δр тисків щонайменше в 50 мбар, яка стабілізована за рахунок падіння тиску над сипучим матеріалом (6) усередині реактора (1) з рухливим шаром без арматури в області подачі й області відводу. 2. Пристрій за п. 1, який відрізняється тим, що вертикальна колона (5) сипучого матеріалу для подачі потоків матеріалу з'єднана з можливістю комунікації із сипучою масою (6) реактора (1) з рухливим шаром. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що вертикальна колона (13) сипучого матеріалу для відводу потоків матеріалу відділена за допомогою виконаної в нижній частині реактора порожнини (9) від сипучого матеріалу (6) рухливого шару самого реактора (1) з рухливим шаром. 4. Пристрій за п. 3, який відрізняється тим, що виконання порожнини (9) у нижній частині реактора (1) забезпечено за допомогою дозатора (7) сипучого матеріалу, який виконано з можливістю безупинно або порціями дозувати сипучий матеріал (6) з реактора (1) з рухливим шаром в утворену порожнину. 5. Пристрій за п. 4, який відрізняється тим, що дозатор (7) сипучого матеріалу (7) виконаний у вигляді пристрою з дисковим живильником або рухливим столом. 6. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що сипучий матеріал, нижче порожнини, (9) у нижній частині реактора (1) з'єднаний з можливістю комунікації з вертикальною колоною (13) сипучого матеріалу для відводу потоків матеріалу. 7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вище вхідного отвору для сипучого матеріалу у вертикальній колоні (5) сипучого матеріалу для подачі потоків матеріалу передбачений транспортний пристрій (4), виконаний з можливістю перемішування сипучого матеріалу з високовуглецевими речовинами, так що він служить як транспортуюче середовище для високовуглецевих речовин у реактор (1) з рухливим шаром. 8. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачений охолодний пристрій (12), який повністю або частково опосередковано прохолоджує трубчастий кожух вертикальної колони (5) сипучого матеріалу для подачі за допомогою охолодного середовища. 9. Пристрій за п. 8, який відрізняється тим, що трубчастий кожух вертикальної колони (5) сипучого матеріалу для подачі повністю або частково занурений у верхню частину реактора (1) з рухливим шаром і, тим самим, утворює верхню порожнину (11) у верхній частині реактора (1) з рухливим шаром. 10. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що середній робочий тиск у реакторі з рухливим шаром установлений менше 3 бар (надлишковий тиск), переважно менше 1 бар (надлишковий тиск) і, особливо переважно, в області менше 0,1 бар (надлишковий тиск). 11. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна колона (5) сипучого матеріалу для подачі має коефіцієнт >10, отриманий з її висоти сипучого матеріалу (у метрах), діленої на максимальну різницю тисків робочого тиску (у бар) у головці реактора до існуючого атмосферного тиску (у бар), і вертикальна колона (13) для сипучого матеріалу для відводу має коефіцієнт >5, отриманий з її висоти сипучого матеріалу (у метрах), діленої на максимальну різницю тисків робочого тиску (у бар) на дні реактора до існуючого атмосферного тиску (у бар). 4 UA 108026 C2 5 10 12. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що Δр становить максимально 1 бар. 13. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що сипуча маса містить оксид кальцію, карбонат кальцію й/або частки гідроксиду кальцію. 14. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачені засоби встановлення загальної Δ процесу окиснення в реакторі (1) з рухливим шаром на всіх етапах менше 0,5. 15. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачені засоби керування для керування процесом теплового розщеплення за допомогою зміни витрати сипучого матеріалу (6) і високовуглецевих речовин і/або масових часток доданих високовуглецевих речовин. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMoving bed reactor

Автори англійськоюStump, Thomas, Baumann, Leonhard, Moller, Roland, Ulbrich, Gunter, von Beoeczy, Thomas

Автори російськоюШтумп Томас, Бауманн Леонхард, Мёллер Роланд, Ульбрих Гунтер, фон Бейокци Томас

МПК / Мітки

МПК: C10J 3/30, C10J 3/12, C10J 3/42

Мітки: шаром, рухливим, реактор

Код посилання

<a href="https://ua.patents.su/7-108026-reaktor-z-rukhlivim-sharom.html" target="_blank" rel="follow" title="База патентів України">Реактор з рухливим шаром</a>

Попередній патент: Газогенератор

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Спосіб спалювання низькосортного вугілля