Реактор із псевдозрідженим шаром для обробки псевдозріджуваних матеріалів і застосування реактора з псевдозрідженим шаром для відновного кальцинування ільменіту

Номер патенту: 98971

Опубліковано: 10.07.2012

Автори: Райзер Франц, Хайн Жан-Клод, Еммель Юрген, Лауман Макс-Дітер

Формула / Реферат

1. Реактор з псевдозрідженим шаром для проведення хімічної і/або фізичної обробки псевдозріджуваних матеріалів у внутрішньому об'ємі (2) реактора, який містить щонайменше одну центральну трубу (3) для введення технологічного газу у внутрішній об'єм (2) реактора і днище, при цьому в монтажному положенні нижче від центральної труби (3) розміщена ємність (4), з якою сполучено трубопровід (5) для подачі технологічного газу, навколо центральної труби (3) утворена кільцева камера (9), металеві стінки центральної труби (3), ємності (4) і кільцевої камери (9) оснащені теплоізоляційною футерівкою (6, 10), причому щонайменше ділянки зовнішньої стінки (8) кільцевої камери (9) є єдиним цілим із стінкою ємності (4), а діаметр ємності (4), розміщеної нижче центральної труби (3), збільшено у порівнянні з діаметром центральної труби (3).

2. Реактор з псевдозрідженим шаром за п. 1, який відрізняється тим, що днищем реактора є днище (7) з соплами, призначене для введення псевдозріджуючого газу у внутрішній об'єм (2) реактора.

3. Реактор з псевдозрідженим шаром за п. 2, який відрізняється тим, що в монтажному положенні нижче від днища (7) з соплами розташовано кільцеву камеру (9), яка оточує центральну трубу (3), з якою сполучено додатковий другий трубопровід (11) для подачі псевдозріджуючого газу.

4. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-3, який відрізняється тим, що теплоізоляційна футерівка (6, 10) утворена щонайменше одним шаром або обмурівкою з вогнетривкого бетону.

5. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-4, який відрізняється тим, що металеві стінки центральної труби (3), ємності (4) і/або кільцевої камери (9) виготовлені з жаротривкої вуглецевої сталі.

6. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-5, який відрізняється тим, що щонайменше ділянки зовнішньої стінки (8) кільцевої камери (9) обперті на стінку ємності (4).

7. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-6, який відрізняється тим, що в центральній трубі (3) в монтажному положенні безпосередньо нижче від днища (7) з соплами, бажано в монтажному положенні вище від другого трубопроводу (11) для подачі псевдозріджуючого газу, додатково розміщений щонайменше один компенсатор (14), придатний для компенсації змін довжини центральної труби (3), спричинених температурою.

8. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-7, який відрізняється тим, що в ємності (4) і/або в кільцевій камері (9), зокрема в нижній зоні кожної з них в монтажному положенні, додатково є щонайменше один отвір (12, 13) для вивантаження пилу і/або псевдозріджуваних матеріалів.

9. Застосування реактора (1) з псевдозрідженим шаром за будь-яким з пп. 1-8 для відновного кальцинування ільменіту.

Текст

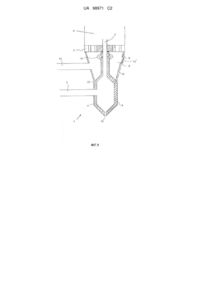

Реферат: Реактор з псевдозрідженим шаром для проведення хімічної і/або фізичної обробки псевдозріджуваних матеріалів у внутрішньому об'ємі реактора, у який щонайменше через одну центральну трубу вводять технологічний газ і через днище з соплами подають псевдозріджуючий газ, причому металеві стінки центральної труби, ємності, сполученої з центральною трубою, і кільцевої камери, розміщеної нижче від днища з соплами, оснащені теплоізоляційною футерівкою; та застосування реактора з псевдозрідженим шаром для відновного кальцинування ільменіту. UA 98971 C2 (12) UA 98971 C2 UA 98971 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до реактора з псевдозрідженим шаром для проведення хімічної і/або фізичної обробки псевдозріджуваних матеріалів у внутрішньому об'ємі реактора, який містить, щонайменше, одну центральну трубу для введення у внутрішній об'єм реактора технологічного газу і днище, виконане з соплами для введення у внутрішній об'єм реактора псевдозріджуючого газу, при цьому в монтажному положенні нижче від центральної труби розміщена ємність, з якою сполучається перший трубопровід для подачі технологічного газу, і також в монтажному положенні нижче від днища з соплами розміщена кільцева камера, яка оточує центральну трубу, з якою сполучається трубопровід для подачі псевдозріджуючого газу. Крім того, винахід відноситься до способу хімічної і фізичної обробки псевдозріджуваних матеріалів в такому реакторі. Із рівня техніки відомі згадані вище реактори з псевдозрідженим шаром, в яких кільцева камера, яка оточує центральну трубу, прикріплена до центральної труби на деякій відстані від згаданої ємності. Стінки центральної труби зазвичай виконані з жаротривкої неіржавіючої сталі для того, щоб вони могли витримувати високу температуру, яка зазвичай складає приблизно до 1000 C, яка має місце в процесі обробки псевдозріджуваних матеріалів. Крім того, як правило, забезпечується охолоджування центральної труби. З цією метою навколо центральної труби зазвичай створюють вузький кільцевий канал, який частково знаходиться усередині кільцевої камери для подачі псевдозріджуючого газу, через який пропускають, наприклад, повітря з температурою навколишнього середовища. Не дивлячись на охолоджування і використання порівняльно дорогої жаротривкої неіржавіючої сталі, в таких реакторах не лише досить складно можна лише частково регулювати високі температури усередині центральної труби, але вважається також, що і вся конструкція таких реакторів вимагає удосконалення, зокрема, відносно її жорсткості і втомної міцності, особливо, у випадку зміни температури (при запуску і припиненні роботи установки). Крім теплових навантажень, які діють на центральну трубу, існують також механічні навантаження, пов'язані з наявністю кільцевої камери для подачі псевдозріджуючого газу, яка спирається на вказану центральну трубу. При використанні таких реакторів вважають, що їх енергетичну ефективність слід збільшити, оскільки охолоджування центральної труби, через яку подають нагрітий технологічний газ, приводить до охолоджування технологічного газу і, отже, до зниження енергетичної ефективності. У зв'язку з викладеним завдання даного винаходу полягає в створенні вищезазначеного реактора і способу, при цьому може бути досягнута вища енергетична ефективність способу без погіршення надійності функціонування реактора. Відповідно до винаходу це завдання вирішується у той спосіб, що у вищезазначеному реакторі металеві стінки центральної труби, ємності і кільцевої камери оснащені теплоізоляційним футеруванням, при цьому, принаймні, ділянки зовнішньої стінки кільцевої камери утворюють безперервне єдине ціле із стінкою ємності. Теплоізоляційне футерування металевих стінок центральної труби, ємності і кільцевої камери забезпечує значне зниження теплових навантажень, які діють на ці стінки, особливо, у разі ведення процесів за високих температур технологічного газу і/або псевдозріджуючого газу. В той же час отримують, власне кажучи, рівномірний розподіл температури стінок ємності і кільцевої камери, так, що в перехідній зоні між цими елементами конструкції не виникає термічної напруги. Завдяки тому, що зовнішня стінка кільцевої камери утворює єдине ціле із стінкою ємності, механічні навантаження, які діють на центральну трубу, також значно знижуються. Завдяки конфігурації реактора з псевдозрідженим шаром, запропонованій даним винаходом, буде отримана конструктивно простіша і жорсткіша конструкція, яка краще, ніж відомі реактори, може також витримувати вищі теплові і/або механічні навантаження. Термін "єдине ціле", відповідно до того як він застосований в описі даного винаходу, означає, що зовнішня стінка кільцевої камери примикає до стінки ємності й вказані дві стінки бажано приєднані або прикріплені одна до одної, наприклад, за допомогою зварювання і тому подібного. Проте це не виключає того, що вказані дві стінки можуть бути відокремлені одна від одної, наприклад, з метою їх заміни унаслідок стирання або тому подібного. Відповідно до кращого втілення даного винаходу теплоізоляційне футерування утворене з використанням вогнетривкого бетону. Теплоізоляційне футерування може також включати, щонайменше, один шар вогнетривкої цеглини і/або вогнетривкого бетону і/або шар легкої вогнетривкої цегли і/або теплоізоляційного бетону. Як правило, використовують багатошарове футерування. Завдяки конструкції реактора з псевдозрідженим шаром, запропонованій винаходом, яка зумовлює зниження термічних і механічних навантажень, які діють в результаті теплового 1 UA 98971 C2 5 10 15 20 25 30 35 40 45 50 55 розширення, стає можливим виготовити металеві стінки центральної труби, ємності і/або кільцевої камери з жаротривкої вуглецевої сталі. Згадана жаротривка вуглецева сталь є набагато дешевшою в порівнянні із тією жаротривкою неіржавіючою сталлю, яка зазвичай використовується, і тому витрати на виготовлення реактора з псевдозрідженим шаром відповідно до даного винаходу можуть бути нижчими. В тому випадку, якщо, щонайменше, ділянки зовнішньої стінки кільцевої камери спираються на стінку ємності, може бути досягнуте особливо ефективне зменшення навантаження механічною напругою центральної труби. Тим самим додатково підвищується механічна жорсткість реактора з псевдозрідженим шаром. Це зумовлює також можливість бічного введення в ємність гарячого технологічного газу з високим тиском, наприклад, приблизно рівним 60 кПа, не побоюючись пошкодження реактора під дією піків напруги. Відповідно до кращого втілення винаходу в центральній трубі в монтажному положенні безпосередньо нижче від днища з фурмами розміщений, щонайменше, один компенсатор для компенсації змін довжини центральної труби, пов'язаних з температурою. Рекомендується, наприклад, встановити компенсатор в монтажному положенні між днищем з соплами і другим трубопроводом, який служить для подачі псевдозріджуючого газу. При цьому компенсатор встановлюють в центральній трубі так, щоб він знаходився в межах досяжності. Крім того, легкодоступності компенсатора може сприяти розміщення в безпосередній близькості від компенсатора оглядового люка. Компенсатор, за рахунок змін його довжини під дією температури, зменшує напругу, яка діє усередині центральної труби. Це також призводить до зниження навантажень, які діють на реактор, відповідно до даного винаходу. При функціонуванні не можна виключити надходження пилу і/або псевдозріджених матеріалів в ємність і/або в кільцеву камеру через центральну трубу або через днище з соплами. Це може привести до ослаблення потоку газу. Тому відповідно до винаходу в ємності і/або кільцевій камері, зокрема, в нижній зоні кожної, які перебувають в монтажній позиції, забезпечений, щонайменше, один отвір для вивантаження пилу і/або псевдозріджених матеріалів. Таким шляхом можна ефективно уникнути закупорювання розташованої нижче центральної труби і/або днища з соплами або ємності, або кільцевої камери, не докладаючи значного зусилля для їх очищення. Завдання описаного нижче винаходу, крім того, вирішується за допомогою способу хімічної і/або фізичної обробки псевдозріджуваних матеріалів в реакторі, наприклад, у вищезазначеному реакторі з псевдозрідженим шаром. Відповідно до вказаного способу технологічний газ з температурою вищою від 400 C, бажано вищою від 600 C і найкраще з температурою вищою від 600 C вводять у внутрішній об'єм реактора через центральну трубу, а псевдозріджуючий газ з температурою бажано вищою від 100 C вводять у внутрішній об'єм реактора через днище з соплами. Відповідно до винаходу псевдозріджуючий газ подають через кільцеву камеру, розміщену в монтажному положенні нижче від днища з соплами і навколишню центральну трубу, з якою сполучається трубопровід для подачі псевдозріджуючого газу, без застосування додаткового охолоджування стінок центральної труби. Іншими словами, запропонований винаходом спосіб передбачає, що псевдозріджуючий газ може бути введений у внутрішній об'єм реактора вже за відносно високої температури. В результаті за рахунок використання, крім того, порівняно високої температури технологічного газу, який вводиться у внутрішній об'єм реактора, енергетична ефективність способу може бути помітно покращена. В кращому випадку як псевдозріджуючий газ в даному винаході використовують заздалегідь нагрітий рециркулюючий газ. Енергетична ефективність способу запропонованого даним винаходом, крім того, додатково підвищується за рахунок виключення додаткового охолоджування центральної труби, оскільки центральна труба, а, отже, і заздалегідь нагрітий технологічний газ, який проходить через цю трубу, не охолоджуються за допомогою додаткового охолоджування. Відповідно до кращого втілення способу запропонованого даним винаходом, технологічний газ вводять у внутрішній об'єм реактора з температурою вищою від 1000 C, зокрема, з температурою 1150 C. Крім того, тиск технологічного газу може складати вище 30 кПа, бажано вище 45 кПа, зокрема, складає, приблизно, 60 кПа. Крім того, температура псевдозріджуючого газу, який вводиться у внутрішній об'єм реактора, переважно складає більше 200 °C, зокрема, більше 300 C. Температура в реакторі може бути ще вищою, ніж температура газів, які вводяться, наприклад, за рахунок спалювання усередині реактора палива. Спалювання може бути реалізоване шляхом введення в реактор палива, наприклад, з використанням форсунки або перемішування газів, що вводяться, з газоподібним паливом перед їх надходженням в реактор. 2 UA 98971 C2 5 10 15 20 25 30 35 40 45 50 55 Після цього можливе спалювання в реакторі з псевдозрідженим шаром введених газів і/або спалювання пилу, який міститься в газах. Спосіб запропонований даним винаходом і реактор з псевдозрідженим шаром запропонований винаходом, можуть бути використані, зокрема, для кальцинування ільменіту, або подібних псевдозріджуваних матеріалів, наприклад, шляхом відновлення, а також для кальцинування гідроксиду алюмінію, для попереднього нагрівання інших речовин, наприклад, залізовмісних руд, або для спалювання речовин в реакторі з псевозрідженим шаром. Інший приклад здійснення способу запропонованого даним винаходом, полягає в тому, що в реактор кальцинування через центральну трубу вводять гарячі відхідні гази, які містять також включення твердої фази. Усередині реактора отримують нижчу температуру, яка залежить від реакції, що протікає в реакторі, і від масової витрати твердої фази в реакторі. Бажано, такий тип реактора використовують для здійснення способів, в яких спалювання палива усередині реактора не може бути здійснене унаслідок низької температури реактора, або ж воно може бути реалізоване за допомогою видів палива, які мають низьку температуру горіння, наприклад, бутану. Для кальцинування глини, наприклад, в реакторі бажаною є температура на рівні 650 °C, яка досягається шляхом подачі гарячого відхідного газу, з температурою до 1200 C. Залежно від вимог, які пред'являються до кінцевого продукту, гарячий газ може генеруватися при спалюванні палива, яке згорає без (твердого) залишку, наприклад, природного газу або тому подібного, або шляхом спалювання тих видів палива, які створюють золу, таких, як вугілля, біомаса або подібних, в камері згорання перед реактором, що відбувається, коли це можливо, разом з очищенням газу. Даний винахід буде далі розглянутий детальніше на прикладі втілення з посиланням на креслення. Всі описані характерні особливості/або ілюстровані втілення утворюють предмет даного винаходу самі як такі, або в якій-небудь комбінації, незалежно від їх включення до формули винаходу або їх згадування. Єдине схематичне креслення ілюструє вигляд в розрізі частини реактора з псевдозрідженим шаром для найкращого втілення даного винаходу. Нижня частина схематично показаного реактора 1 з псевдозрідженим шаром в монтажному положенні, показана на фігурі, ілюструє внутрішній об'єм 2 реактора, в якому піддають хімічній і/або фізичній, наприклад, термічній обробці, псевдозріджувані матеріали, наприклад, ільменіт, зокрема, з метою кальцинування шляхом відновлення. Центральна труба 3, яка на фігурі виступає вгору у внутрішній об'єм 2 реактора, сполучається з вказаним внутрішнім об'ємом 2 реактора. У монтажному положенні і в напрямку вниз на фігурі до центральної труби 3 прилягає ємність 4 з діаметром, який збільшується, по відношенню до діаметру центральної труби 3. З ємністю 4 сполучається перший трубопровід 5, через який вводять гарячий технологічний газ з температурою, наприклад, приблизно 1250 °C. Технологічний газ, який надходить, проходить через ємність 4 і центральну трубу 3 і надходить у внутрішній об'єм 2 реактора. Центральну трубу 3 і ємність 4 зазвичай виготовляють з жаротривкої вуглецевої сталі, яка з внутрішньої сторони обмурована шаром б вогнетривкого бетону. Завдяки цій внутрішній тепловій ізоляції центральної труби 3 і ємності 4 додаткове охолоджування центральної труби 3, наприклад, за допомогою навколишнього повітря, може бути повністю виключене. У конкретному кращому втіленні, представленому на фігурі, верхня частина центральної труби 3 виконана з вогнестійкої неіржавіючої сталі, бажано без вказаного футерування. Відповідно до іншого втілення ця верхня частина може бути повністю виключена так, що центральна труба закінчується безпосередньо на рівні днища з соплами. У цьому конкретному втіленні бажаним є, щоб днище було встановлене під кутом і/або сопла були виключені, так, що днище є плитою, можливо, футеровану вогнетривкою цеглою. Елементи днища внутрішньої частини 2 реактора, який оточує центральну трубу 3 бажано утворюють днище 7, оснащене великою кількістю сопел, з'єднаних з внутрішнім об'ємом 2 реактора. На відміну від показаного на фігурі, днище може бути розташоване під деяким кутом, і немає необхідності обладнати його соплами. У монтажному положенні нижче від днища 7 з соплами кільцева камера 9 утворена стінкою 8, яка оточує центральну трубу 3. Стінка 8 кільцевої камери 9 спирається на верхню стінку ємності 4, як це видно на фігурі. В результаті центральна труба 3 за допомогою кільцевої камери 9, власне кажучи, звільнена від дії механічних навантажень, і конструкція реактора 1 в цілому стає більш жорсткою. У той же самий час, власне кажучи, по всій довжині центральної труби 3 досягається приблизно постійний розподіл теплоти за рахунок розміщення центральної труби 3 в кільцевій камері 9, і в результаті не існує локальної пікової напруги, пов'язаної з відмінністю теплових розширень. 3 UA 98971 C2 5 10 15 20 25 30 35 Стінка 8 може бути також виконана з вогнестійкої вуглецевої сталі, а її внутрішня поверхня, обернена у бік центральної труби 3, може бути покрита теплоізоляційним шаром 10, наприклад, з вогнетривкого бетону. За рахунок наявності теплоізоляційних шарів 6 і 10 вдається досягти того, що, не дивлячись на відмінність температур газів, які підводяться через кільцеву камеру 9 і центральну трубу 3, температура внутрішньої поверхні металевих стінок центральної труби 3, ємності 4 і стінки 8, щонайменше, є приблизно однаковою, і тим самим може бути значно зменшена термічна напруга. Другий трубопровід 11, через який вводять в кільцеву камеру 9 псевдозріджуючий газ, який надходить потім через днище 7 з соплами у внутрішній об'єм 2 реактора, бажано сполучається з кільцевою камерою 9. В результаті псевдозріджувані матеріали, які знаходяться у внутрішньому об'ємі 2 реактора, псевдозріджуються. Як псевдозріджуючий газ переважно використовують газ, заздалегідь нагрітий, наприклад, приблизно до температури 350 C, який може бути газом рециркуляції. В принципі, крім того, можна забезпечувати кільцеву камеру 9 псевдозріджуючим газом не повністю, а відокремлювати лише його частину і подавати її в кільцеву камеру. У іншому втіленні можна також частково підтримувати кільцеву камеру відкритою і/або вводити або пропускати через неї газ не повністю. Як показано на фігурі, на нижньому кінці ємності 4 в монтажному положенні і на нижньому кінці кільцевої камери 9 в монтажному положенні в стінці 8 утворені отвори 12 і 13 відповідно. Розміри отворів 12 і 13 вибрані такими, щоб пил, який відноситься технологічним газом або псевдозріджуючим газом і/або псевдозріджуваними матеріалами, які падають через днище 7 з соплами або центральну трубу 3 в кільцеву камеру 9 або в ємність 4, міг бути вивантаженим з кільцевої камери 9 або з ємності з тим, щоб запобігти таким чином забрудненню або закупорюванню прохідних каналів для технологічного або псевдозріджуючого газу. Розміри ємності 4 переважно вибирають такими, щоб ця ємність могла повністю вміщати в себе матеріал, який падає назад в центральну трубу у разі несподіваної зупинки реактора, без закупорювання підвідного трубопроводу 5. Подібним же чином, кільцева камера 9 переважно виконана так, щоб падаючий назад в неї матеріал не міг забивати підвідний трубопровід 11 у разі несподіваної зупинки реактора. У верхній частині центральної труби 3 встановлений компенсатор 14, який в ілюстрованому втіленні розміщений безпосередньо нижче від днища з соплами і є легко доступним, наприклад, за рахунок наявності оглядового люка 15, який забезпечує можливість доступу через кільцеву камеру 3. Компенсатор 14 сприймає зміни довжини центральної труби 3, спричинені, наприклад, температурою. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Реактор з псевдозрідженим шаром для проведення хімічної і/або фізичної обробки псевдозріджуваних матеріалів у внутрішньому об'ємі (2) реактора, який містить щонайменше одну центральну трубу (3) для введення технологічного газу у внутрішній об'єм (2) реактора і днище, при цьому в монтажному положенні нижче від центральної труби (3) розміщена ємність (4), з якою сполучено трубопровід (5) для подачі технологічного газу, навколо центральної труби (3) утворена кільцева камера (9), металеві стінки центральної труби (3), ємності (4) і кільцевої камери (9) оснащені теплоізоляційною футерівкою (6, 10), причому щонайменше ділянки зовнішньої стінки (8) кільцевої камери (9) є єдиним цілим із стінкою ємності (4), а діаметр ємності (4), розміщеної нижче центральної труби (3), збільшено у порівнянні з діаметром центральної труби (3). 2. Реактор з псевдозрідженим шаром за п. 1, який відрізняється тим, що днищем реактора є днище (7) з соплами, призначене для введення псевдозріджуючого газу у внутрішній об'єм (2) реактора. 3. Реактор з псевдозрідженим шаром за п. 2, який відрізняється тим, що в монтажному положенні нижче від днища (7) з соплами розташовано кільцеву камеру (9), яка оточує центральну трубу (3), з якою сполучено додатковий другий трубопровід (11) для подачі псевдозріджуючого газу. 4. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-3, який відрізняється тим, що теплоізоляційна футерівка (6, 10) утворена щонайменше одним шаром або обмурівкою з вогнетривкого бетону. 4 UA 98971 C2 5 10 15 5. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-4, який відрізняється тим, що металеві стінки центральної труби (3), ємності (4) і/або кільцевої камери (9) виготовлені з жаротривкої вуглецевої сталі. 6. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-5, який відрізняється тим, що щонайменше ділянки зовнішньої стінки (8) кільцевої камери (9) обперті на стінку ємності (4). 7. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-6, який відрізняється тим, що в центральній трубі (3) в монтажному положенні безпосередньо нижче від днища (7) з соплами, бажано в монтажному положенні вище від другого трубопроводу (11) для подачі псевдозріджуючого газу, додатково розміщений щонайменше один компенсатор (14), придатний для компенсації змін довжини центральної труби (3), спричинених температурою. 8. Реактор з псевдозрідженим шаром за будь-яким з пп. 1-7, який відрізняється тим, що в ємності (4) і/або в кільцевій камері (9), зокрема в нижній зоні кожної з них в монтажному положенні, додатково є щонайменше один отвір (12, 13) для вивантаження пилу і/або псевдозріджуваних матеріалів. 9. Застосування реактора (1) з псевдозрідженим шаром за будь-яким з пп. 1-8 для відновного кальцинування ільменіту. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюFluidized-bed reactor for treatment of substances and use of fluidized-bed reactor for reductive calcination of ilmenite

Автори англійськоюEmmel, Jurgen, Hein, Jean-Claude, Laumann, Max-Dieter, Reisser, Franz

Назва патенту російськоюРеактор с псевдоожиженным слоем для обработки материалов и применение реактора с псевдоожиженным слоем для восстановительного кальцинирования ильменита

Автори російськоюЭммель Юрген, Хайн Жан-Клод, Лауман Макс-Дитер, Райзер Франц

МПК / Мітки

МПК: F23C 10/00, B01J 8/18, B01J 8/24

Мітки: шаром, застосування, реактор, ільменіту, обробки, кальцинування, реактора, матеріалів, відновного, псевдозрідженим, псевдозріджуваних

Код посилання

<a href="https://ua.patents.su/7-98971-reaktor-iz-psevdozridzhenim-sharom-dlya-obrobki-psevdozridzhuvanikh-materialiv-i-zastosuvannya-reaktora-z-psevdozridzhenim-sharom-dlya-vidnovnogo-kalcinuvannya-ilmenitu.html" target="_blank" rel="follow" title="База патентів України">Реактор із псевдозрідженим шаром для обробки псевдозріджуваних матеріалів і застосування реактора з псевдозрідженим шаром для відновного кальцинування ільменіту</a>

Попередній патент: Сполуки з функцією інгібування тромбіну та фармацевтичні композиції на їх основі

Наступний патент: Гідравлічний привід

Випадковий патент: Спосіб створення і експлуатації підземних сховищ газу у виснажених газоносних пластах