Спосіб термогазохімічної обробки привибійної зони продуктивного пласта “tgc-ehr”

Номер патенту: 108333

Опубліковано: 10.04.2015

Автори: Велігоцький Дмитро Олексійович, Кіперман Владислав Юрійович, Чепуренко Володимир Іванович, Кравченко Олег Вікторович, Єдін Олександр Йосипович

Формула / Реферат

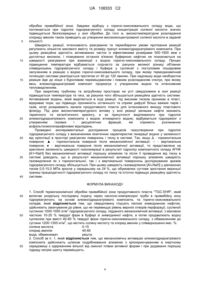

1. Спосіб термогазохімічної обробки привибійної зони продуктивного пласта "TGC-EHR", який включає роздільну послідовну подачу через насосно-компресорні труби в привибійну зону гідрореагуючого, на основі алюмогідриднатрієвого композита, та горючо-окиснювального складів, який відрізняється тим, що свердловину глушать легкою зневодненою нафтою, здійснюють закачування до рівня, що не перевищує рівень верхніх отворів перфорації, суспензії густиною 1000-1050 кг/м3 гідрореагуючого складу, підданого механохімічній активації, з масовою часткою 10-20 % твердої фази в буфері зі зневодненої нафти, а потім продавлюють водну суспензію при вмісті 40-60 % твердої фази горючо-окиснювального складу, з обважненням до густини 1200-1300 кг/м3, що містить соляну кислоту та хлорид амонію у співвідношенні мас.%:

соляна кислота

0-15

хлорид амонію

40-60

вода, обважнювач

решта.

2. Спосіб за п. 1, який відрізняється тим, що механохімічну активацію алюмогідриднатрієвого композита здійснюють шляхом подрібнювання алюмінію з кріоокрихчуванням в інертному середовищі з одержанням вільної від окисної плівки активної форми і при додаванні порошку гідриду натрію шихту перемішують.

3. Спосіб за п. 1, який відрізняється тим, що подрібнювання алюмінію при механохімічній активації алюмогідриднатрієвого композита здійснюють до тонкості помелу 10-50 мкм в інертному середовищі, додають гідрид натрію, шихту пресують та подрібнюють до ефективного розміру часток 500-1500 мкм.

Текст

Реферат: Спосіб термогазохімічної обробки привибійної зони продуктивного пласта "TGC-EHR", згідно з яким свердловину глушать легкою зневодненою нафтою, здійснюють закачування до рівня, що 3 не перевищує рівня верхніх отворів перфорації, суспензії густиною 1000-1050 кг/м гідрореагуючого складу з масовою часткою 10-20 % твердої фази в буфері зі зневодненої нафти. Потім продавлюють водну суспензію при вмісті 40-60 % твердої фази горючо3 окиснювального складу, з обважненням до густини 1200-1300 кг/м , що містить соляної кислоти 0-15 мас. %, хлориду амонію 40-60 мас. %, води та обважнювача - решту. UA 108333 C2 (12) UA 108333 C2 UA 108333 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до нафтогазовидобувної промисловості, зокрема до термобарохімічної обробки привибійної зони, та може бути використаний для збільшення проникності продуктивного пласта, стимулювання виходу пластових флюїдів нафтових, газових і газоконденсатних продуктивних горизонтів з карбонатних порід та відновлення дебіту малопродуктивних свердловин. Відомий спосіб термобарохімічної обробки продуктивного пласта (Пат. України 86886, Ε 21В 43/00, Ε 21Β 43/18, Ε 21Β 43/26, Бюл.№ 9, 2009), що включає доставку гідрореагуючого складу (ГРС), буферної рідини та води в зону перфорації продуктивного пласта розділеними об'ємами, пошаровим протискуванням, створюваним у насосно-компресорних трубах (НКТ) поршневим тиском, причому гідрореагуючий склад доставляють в об'ємі суспензії інертної буферної рідини, за яку використовують хлорпохідні вуглецю, наприклад тетрахлорметан в об'ємному співвідношенні гідрореагуючий склад:буфер=1:(0,6-2,0), відповідно. Відомий спосіб малоефективний і небезпечний через застосування як буферної рідини хлорпохідних вуглецю, що мають високу корозійну активність при взаємодії з матеріалом дорогих каталізаторів і конструктивних елементів нафтовидобувного та нафтопереробного устаткування. Відомий спосіб збільшення довжини перфораційних каналів продуктивного пласта (Декл. пат. України 49385 Α, Ε 21Β 43/00, Ε 21Β 43/18, Ε 21Β 43/26, Бюл. № 9, 2002) шляхом обробки продуктивного пласта гідрореагуючим складом з водою при ваговому співвідношенні гідрореагуючий склад:Н2О=1,0:1,0-1,0:4,5, відповідно, як гідрореагуючий склад використовують алюмогідрид лужного металу (літію і/або натрію, і/або калію) або суміш гідридів лужного металу з алюмінієм в еквівалентних алюмогідриду співвідношеннях. Відомий спосіб обробки складний у реалізації через необхідність доставки гідрореагуючого складу за допомогою додаткового устаткування, а реалізована в способі реакція з утворенням лугу низькоефективна у порівнянні з кислотною обробкою пласта. Відомий спосіб термохімічної обробки пласта (А. с. СРСР 1739014, Е21В 43/27, Ε 21Β 43/24, Бюл. №21, 1992), що включає закачування в пласт нітриту натрію та азотної кислоти в неактивній формі у складі комплексу з карбамідом, одержання якого здійснюють попереднім змішуванням карбаміду та азотної кислоти на поверхні. Відомий спосіб реалізує тепловий вплив на привибійну зону з обробкою слабоактивними кислотами з газовою складовою важких газів і є малоефективним для обробки висококольматованих низькопроникних пластів. Відомий горючо-окиснювальний склад для термохімічної обробки привибійної зони пласта (Пат. України 98065, Ε 21Β 43/22, Ε 21Β 43/25, бюл. № 7, 2012), що включає комплексне з'єднання азотної кислоти з органічною сполукою у співвідношенні компонентів, мас. %: комплексне з'єднання - 40,0-69,0; карбамід 10,0-13,0; хлорид амонію - 8,0-15,0; домішки залишок. Спосіб низькоефективний, оскільки газова фаза продуктів реакції практично не містить водневого компонента обробки, до того ж, використаний як цільова домішка, гексаоксид бору вже на стадії приготування розчинів частково вступає в реакцію з утворенням борної кислоти. Найбільш близьким за сукупністю ознак та результату, що досягається, є спосіб комплексного водневого та термобарохімічного впливу на привибійну зону продуктивного пласта (Пат. України 102501, Ε 21Β 43/24, Ε 21Β 43/25, Бюл. 13, 2013), який включає закачування через насосно-компресорні труби роздільно-послідовно гідрореагуючого складу алюмогідриду натрію (АГН) і (або) алюмогідриднатрієвого композита (АГНК) з доставкою гідрореагуючого складу в технологічній рідині в герметичних міні-контейнерах з полімерного матеріалу, кожний вагою 1-3 грами, з використанням як технологічної рідини горючоокиснювальних складів на основі комплексних солей. Спосіб низькоефективний при обробці висококольматованих пластів та твердих карбонатних порід через використання слабокислотної обробки та зменшення активності газовиділення гідрореагуючого складу при високих пластових тисках в умовах глибоко залягаючих пластів. При цьому продуктом виходу проведеної за відомим способом екзотермічної реакції є лужний компонент, що нейтралізує основний кислотний компонент обробки продуктивного пласта, а генерований пластовий флюїд потребує додаткового очищення. В основу винаходу поставлено задачу створення способу термогазохімічної обробки привибійної зони продуктивного пласта шляхом комплексної обробки активованим гідрореагуючим компонентом в буферній інертній рідині та хімічними компонентами горючоокиснювального складу (ГОС), що доставляють в зону реакції у неактивній формі з одержанням безпосередньо в зоні обробки активних гарячих газів і гарячої висококонцентрованої кислотної складової в умовах високих тисків, за рахунок чого досягнуто підвищення інтенсивності виходу 1 UA 108333 C2 5 10 15 20 25 30 35 40 45 50 пластового флюїду з розширенням функціональних можливостей обробки при високих пластових тисках глибоко залягаючих пластів. Поставлена задача вирішується тим, що в способі термогазохімічної обробки привибійної зони продуктивного пласта "TGC-EHR", який включає роздільну послідовну подачу через насосно-компресорні труби в привибійну зону гідрореагуючого, на основі алюмогідриднатрієвого композита, та горючо-окиснювального складів, згідно з винаходом, свердловину глушать легкою зневодненою нафтою, здійснюють закачування до рівня, що не перевищує рівня верхніх отворів 3 перфорації, суспензії густиною 1000-1050 кг/м гідрореагуючого складу, підданого механохімічній активації, з масовою часткою 10-20 % твердої фази у буфері з зневодненої нафти, а потім продавлюють водну суспензію при вмісті 40-60 % твердої фази горючо3 окиснювального складу, з обважненням до густини 1200-1300 кг/м , що включає соляну кислоту та хлорид амонію у співвідношенні мас. %: соляна кислота 0-15 хлорид амонію 40-60 вода, обважнювач решта. При цьому, механохімічну активацію алюмогідриднатрієвого композита здійснюють шляхом подрібнювання алюмінію до тонкості помелу 10-50 мкм з кріоокрихчуванням в інертному середовищі та одержанням вільної від окисної плівки активної форми з додаванням порошку гідриду натрію, наступним перемішуванням шихти, пресуванням та подрібнюванням часток одержаного композита до ефективного розміру 500-1500 мкм. Свердловину глушать легкою зневодненою нафтою для блокування пор пласта від проникнення пластової води та запобігання передчасному реагуванню гідрореагуючого складу з останньою. Здійснюють закачування до рівня, що не перевищує рівня верхніх отворів перфорації, 3 суспензії густиною 1000-1050 кг/м гідрореагуючого складу з масовою часткою 10-20 % твердої фази в буфері зі зневодненої нафти, що дозволяє реалізувати процес гідролізу зі спрацюванням енергетичного потенціалу гідрореагуючого складу в обмеженій зоні контакту з поступовим виділенням водню із заданою швидкістю тривалим проміжком часу, при якому весь алюмогідриднатрієвий композит прореагує з утворенням водню та інтенсивним тепловиділенням, достатнім для розкладання горючо-окиснювального складу. Гідрореагуючий склад піддають механохімічній активації для поліпшення технологічності композиції з доданням високої реакційної здатності системі "гідрореагуючий склад-зневоднена нафта" при збереженні заданої швидкості тепло- і газовиділення в умовах високих пластових тисків глибоко залягаючих пластів. Продавлюють водну суспензію при вмісті 40-60 % твердої фази горючо-окиснювального 3 складу, з обважненням до густини 1200-1300 кг/м , що дозволяє за рахунок різниці густин реалізувати занурення до суспензії гідрореагуючого складу при ефективному реагуванні компонентів з одержанням необхідної кількості складових термобаричної і кислотної обробки привибійної зони соляною кислотою у заданій концентрації. Для висококонцентрованої кислотної складової використано збалансований за окиснювальними властивостями склад, який включає соляну кислоту та хлорид амонію у співвідношенні, мас. %: соляна кислота 0-15 хлорид амонію 40-60 вода, обважнювач решта, що дозволяє реалізувати у привибійній зоні розкладання компонентів горючоокиснювального складу з утворенням гарячої соляної кислоти високої концентрації і важкого газу аміаку для забезпечення високого ступеня ефективної обробки та інтенсифікації виходу пластового флюїду при впливі як на асфальтосмолопарафінові відкладення, так і на висококольматовану карбонатну породу в цілому. На кресленні подано залежність швидкості газогенерації в результаті гідролізу композитного складу АГНК [А1+NaH] без механохімічної активації порошку алюмінію та після її проведення від тиску в системі. Механохімічну активацію алюмогідриднатрієвого композита здійснюють шляхом подрібнювання алюмінію до тонкості помелу 10-50 мкм з кріоокрихчуванням в інертному середовищі та одержанням вільної від окисної плівки активної форми з додаванням порошку гідриду натрію, перемішуванням шихти, пресуванням та подрібнюванням часток одержаного композита до ефективного розміру 500-1500 мкм, що дозволяє поліпшити технологічні властивості композиції через розвинення поверхні реагування гранул алюмогідриднатрієвого композиту для підвищення реакційної здатності системи "гідрореагуючий склад - зневоднена 2 UA 108333 C2 5 10 15 20 25 30 35 40 45 50 55 60 нафта" та реалізації заданої швидкості тепло- і газовиділення при високих пластових тисках, тобто підвищити інтенсивність виходу пластового флюїду з розширенням функціональних можливостей обробки при високих пластових тисках глибоко залягаючих пластів. При реалізації запропонованого способу обробки привибійної зони продуктивного пласта шляхом комплексного термогазохімічного впливу на породу пласта при гідролізі підданого механохімічній обробці алюмогідриднатрієвого композита, з виділенням гарячих компонентів легкопроникного гарячого водню у сукупності з утвореною в зоні реакції концентрованою соляною кислотою та важким газом аміаком проявляється нова якість, що полягає у синергетичному ефекті впливу з підвищеним ступенем термічної, активної газової та гарячокислотної обробки привибійної зони продуктивного пласта. Спосіб полягає у такому. Оскільки для кожного гідрореагуючого складу існує своє значення граничного тиску, при якому відбувається газоутворення, то збільшення граничного тиску для спрацьовування гідрореагуючого складу на основі алюмогідриднатрієвого композита дозволяє розширити можливості використання складу для обробки привибійних зон в умовах високих тисків на значних глибинах без зменшення швидкості тепломасообмінних процесів та кінетики газоутворення. Для підвищення реакційної здатності системи "гідрореагуючий склад-зневоднена нафта" з водою горючо-окиснювального складу, компоненти алюмогідриднатрієвого композита використовують в активній формі з алюмінієвим компонентом, вільним від окисної плівки і розвинутою поверхнею реагування після проведення попередньої механохімічної активації. Механохімічну активацію проводять шляхом подрібнювання алюмінію при кріоокрихчуванні в інертному середовищі з одержанням вільної від окісної плівки активної форми до тонкості помелу 10-50 мкм, перемішування шихти компонентів з додаванням порошку гідриду натрію, пресуванням і подрібненням часток (гранул) одержаного композита до ефективного розміру 500-1500 мкм. Інтервал розмірів гранул задають із розрахунку забезпечення ефективного реагування часток гідрореагуючого складу у нафтовому буфері з водою, при якому швидкість газогенерації для гранул менше 500 мкм недостатня, а гранули більше 1500 мкм седиментують в суспензії гідрореагуючого складу. Для обробки привибійної зони через НКТ здійснюють роздільну послідовну доставку системи хімічних реагентів гідрореагуючого та горючо-окиснювального складів. На початку через максимально опущені НКТ свердловину глушать легкою зневодненою нафтою для запобігання передчасному реагуванню гідрореагуючого складу. Потім на вибій продавлюють 3 суспензію густиною 1000-1050 кг/м твердофазного активованого гідрореагуючого складу на основі алюмогідриднатрієвого композита у масовій частці 10-20 % твердої фази в буфері зі зневодненої нафти. При цьому суспензія "гідрореагуючий склад-знезводнена нафта" здобуває високу стабільність за рахунок зрівноважування густин компонентів складу та високої в'язкості нафти. Задавлення на вибій активованого гідрореагуючого складу у буфері зневодненої нафти здійснюють до рівня, що не перевищує рівня верхніх перфораційних отворів з метою ефективної обробки зони реакції. При цьому частина легкої нафти видавлюється над рівнем суспензії "гідрореагуючий склад-знезводнена нафта". Потім при піднятих НКТ на 20-30 м вище рівня верхніх перфораційних отворів здійснюють закачування водної суспензії горючоокиснювального складу, обважненого стандартним обважнювачем, наприклад гематитом, до 3 1200-1300 кг/ м , який містить 40-60 % твердої фази, при масовій частці компонентів складу: 015 % соляної кислоти та 40-60 % хлориду амонію, яка, практично не реагуючи, за рахунок різниці густин, опускається через шар зневодненої легкої нафти та, занурюючись у суспензію "гідрореагуючий склад-знезводнена нафта", перемішується з останньою. Оскільки, масова частина часток алюмогідриднатрієвого композита 10-20 %, плакованих в'язкою буферною нафтою є достатньо малою, реагування з водою на поверхні гідрореагуючого складу буде відбуватися у локальній області контакту. При взаємодії алюмогідриднатрієвого композита з водою, відібраною із горючо-окиснювального складу екзотермічна реакція йде з інтенсивним перемішуванням реакційного середовища, утворенням алюмінату натрію NaAlO2, виділенням водню та тепла в еквіваленті 11023 кДж/кг, що сприяє попередньому розігріву пласта: [Al+NaH] + 2Н2О NaAlO2+5Н2+Q. У результаті гідролізу гідрореагуючого складу локальна температура в зоні реакції підвищується до 350-380 °C, що є достатньою для високотемпературного розкладання хлориду амонію, яке відбувається з утворенням соляної кислоти та аміаку NH4Cl НСl+NH3. Для запобігання корозії НКТ соляна кислота, котру містить горючо-окиснювальний склад, доставляється у концентрації, що не перевищує 0-15 %, та є недостатньою для ефективної 3 UA 108333 C2 5 10 15 20 25 30 35 40 обробки привибійної зони. Завдяки відбору з горючо-окиснювального складу води, що поглинається при гідролізі гідрореагуючого складу концентрація соляної кислоти значно підвищується безпосередньо у зоні обробки. До того ж, високотемпературне розкладання хлориду амонію також приводить до утворення висококонцентрованої соляної кислоти в заданій кількості. Швидкість реакції, інтенсивність реагування та термобаричні умови протікання реакцій регулюють кількістю масового вмісту та розміру гранул алюмогідриднатрієвого композита. При цьому реакційна здатність активованих часток із ефективними розмірами 500-1500 мкм є достатньо високою, і плакування останніх в'язкою буферною нафтою не позначається на швидкості реагування при взаємодії з водою горючо-окиснювального складу. Процес підвищення температури відбувається східчасто за рахунок великої різниці об'ємних співвідношень гідрореагуючого складу і буфера у суспензії з поступовим пошаровим залученням в реакцію з водою горючо-окиснювального складу, при якому термодинамічний потенціал системи реалізується протягом от 40 до 120 хвилин. При надлишку води необоротна реакція йде до кінця з бурхливим перемішуванням і повним розкладанням сполук, при якому весь алюмогідриднатрієвий композит прореагує з утворенням водню та інтенсивним тепловиділенням. При закритому трубному та затрубному просторах на усті свердловини в зоні реакції підвищується температура та тиск, за рахунок чого збільшується реакційна здатність системи. Активований водень, який виділяється в ході реакції, під високим тиском проникає в пласт, відкриває пори, що підвищує проникність останнього та сприяє дифузії більш важких парів і газів, котрі розкривають канали продуктивного пласта для інтенсивного виходу пластового флюїду. Під дією високотемпературного впливу у зоні реакції залишки нафти зазнають термічного та каталітичного крекінгу, а за присутності виділюваного при гідролізі алюмогідриднатрієвого композита з водою атомарного водню, відбувається гідрокрекінг з утворенням газових і дисцилятних фракцій, які сприяють розчиненню асфальтосмолопарафінових відкладень. Проведені експериментальні дослідження процесів газоутворення при гідролізі гідрореагуючого складу з визначенням кінетичних характеристик генерації водню у залежності від орієнтації в просторі реагуючих поверхонь і тиску в системі. Так, якщо Δ - горизонтальна поверхня; ▲ - горизонтальна поверхня після механохімічної активації; ○ - вертикальна поверхня; ● - вертикальна поверхня після механохімічної активації, то представлена на кресленні залежність швидкості газогенерації в результаті гідролізу композитного складу АГНК [А1+NaH] без механохімічної активації порошку алюмінію та після її проведення від тиску в системі доводить, що в результаті механохімічної активації порошку алюмінію швидкість газовиділення як з горизонтальної, так і з вертикальної поверхнонь досліджуваних зразків гідрореагуючого складу збільшується. При цьому швидкість газовиділення [Аl+NaH] у діапазонах тисків 0,5-15,0 МПа зросла у середньому на 24 %, що обумовлює суттєве зростання верхньої границі працездатності гідрореагуючого складу по тиску та істотно підвищує реакційну здатність системи. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб термогазохімічної обробки привибійної зони продуктивного пласта "TGC-EHR", який включає роздільну послідовну подачу через насосно-компресорні труби в привибійну зону гідрореагуючого, на основі алюмогідриднатрієвого композита, та горючо-окиснювального складів, який відрізняється тим, що свердловину глушать легкою зневодненою нафтою, здійснюють закачування до рівня, що не перевищує рівень верхніх отворів перфорації, суспензії 3 густиною 1000-1050 кг/м гідрореагуючого складу, підданого механохімічній активації, з масовою часткою 10-20 % твердої фази в буфері зі зневодненої нафти, а потім продавлюють водну суспензію при вмісті 40-60 % твердої фази горючо-окиснювального складу, з обважненням до 3 густини 1200-1300 кг/м , що містить соляну кислоту та хлорид амонію у співвідношенні мас. %: соляна кислота 0-15 хлорид амонію 40-60 вода, обважнювач решта. 2. Спосіб за п. 1, який відрізняється тим, що механохімічну активацію алюмогідриднатрієвого композита здійснюють шляхом подрібнювання алюмінію з кріоокрихчуванням в інертному середовищі з одержанням вільної від окисної плівки активної форми і при додаванні порошку гідриду натрію шихту перемішують. 4 UA 108333 C2 3. Спосіб за п. 1, який відрізняється тим, що подрібнювання алюмінію при механохімічній активації алюмогідриднатрієвого композита здійснюють до тонкості помелу 10-50 мкм в інертному середовищі, додають гідрид натрію, шихту пресують та подрібнюють до ефективного розміру часток 500-1500 мкм. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E21B 43/27, E21B 43/24

Мітки: обробки, продуктивного, термогазохімічної, пласта, привибійної, tgc-ehr, зони, спосіб

Код посилання

<a href="https://ua.patents.su/7-108333-sposib-termogazokhimichno-obrobki-privibijjno-zoni-produktivnogo-plasta-tgc-ehr.html" target="_blank" rel="follow" title="База патентів України">Спосіб термогазохімічної обробки привибійної зони продуктивного пласта “tgc-ehr”</a>

Попередній патент: Всмоктувальна головка для підводного гірничого інструмента

Наступний патент: Роликоопора стрічкового конвеєра

Випадковий патент: Спосіб контролю герметичності діючого трубопроводу і пристрій для його здійснення